基于截面显微法的光学材料亚表面损伤检测*

汉 语,刘成有,张 勇,崔 舒,徐井华

(通化师范学院 物理学院,吉林 通化 134002)

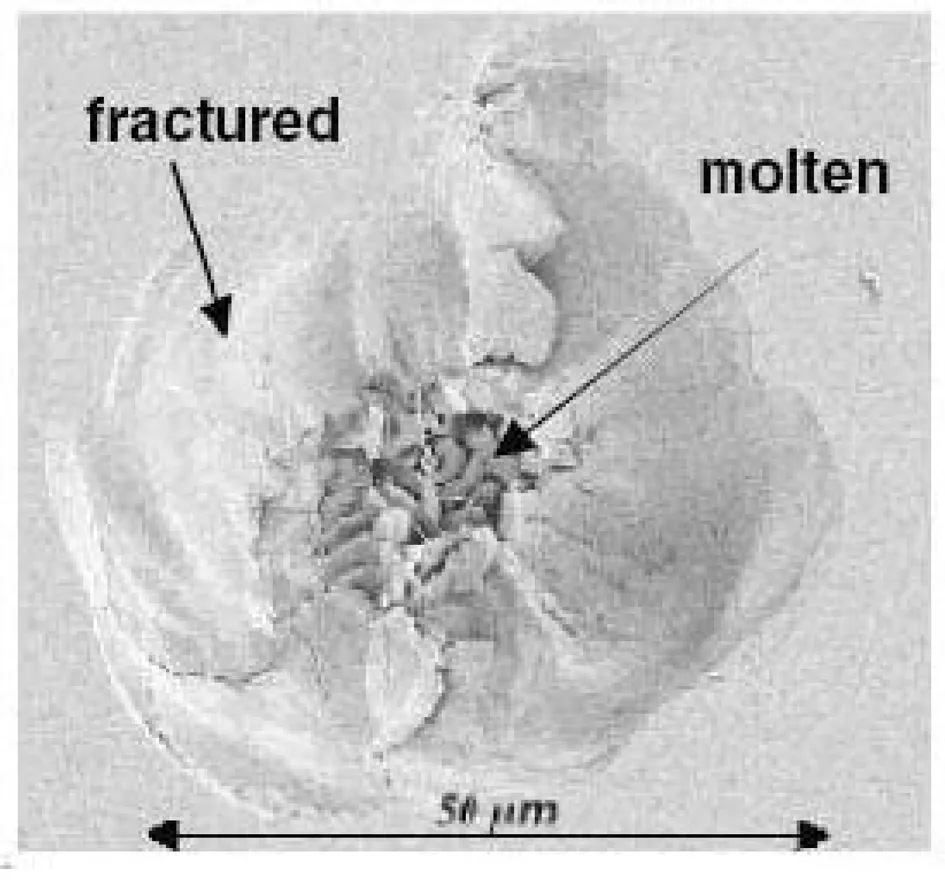

光学材料在磨削和研磨过程中所引入的亚表面损伤会对光学系统的使用寿命、成像质量、抗激光损伤阈值等的重要指标产生严重影响,甚至造成系统失效,引发灾难性的后果[1-3].如何实现亚表面破坏层的有效去除已经成为制约高性能光学系统制造水平进一步提高的瓶颈问题.由于亚表面损伤引发的熔石玻璃表面激光损伤如图1所示.

为了获得无损或近似无损的光学表面,在制造过程中,后续的加工阶段必须将前一阶段所引入的破坏层彻底去除[4],而实现这一目标的前提就是对光学材料亚表面破坏层深度进行精确地测量.因此开展光学材料亚表面损伤测量技术的研究对于优化光学冷加工工艺具有重要的理论和实用价值.

图1 亚表面损伤引发的熔石英玻璃表面激光损伤

1 截面显微法的基本原理

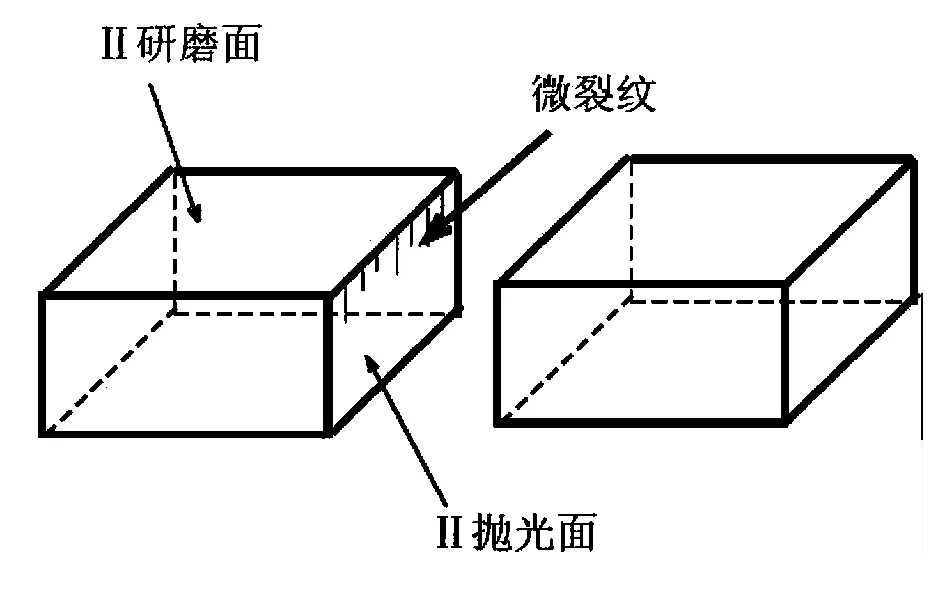

截面显微法是检测和观察光学材料亚表面损伤的主要方法之一[5-6].该方法使用扫描电子显微镜或光学显微镜等检测设备沿垂直于研磨面的方向对亚表面损伤进行检测和观察,以获得亚表面裂纹的深度、形貌等信息.截面显微法的测量原理如图2所示.

2 试验样品制备

以20mm×10mm×5mm K9光学玻璃为试验对象,两块一组,进行截面显微检测.对图2中Ⅰ面进行抛光处理,注意在加工过程中不要“跳沙”,以保证尽量去除切割等过程引入的亚表面损伤,提高检测精度.将两块抛光好的样品,抛光面相对,用白蜡粘接在一起,以保护待检测的棱边.

图2 截面显微法基本原理示意图

3 实验过程及检测结果

分别使用180#,W28,W20,W14 SiC磨料对试验样品Ⅱ面进行研磨,加热使试验样品分开.清洗烘干后,利用JXA-840型扫描电子显微镜对Ⅰ面进行观察,部分观测结果如图3所示.

图3 研磨导致的亚表面损伤(a)180# (b)W28 (c)W20 (d)W14

4 实验结果分析

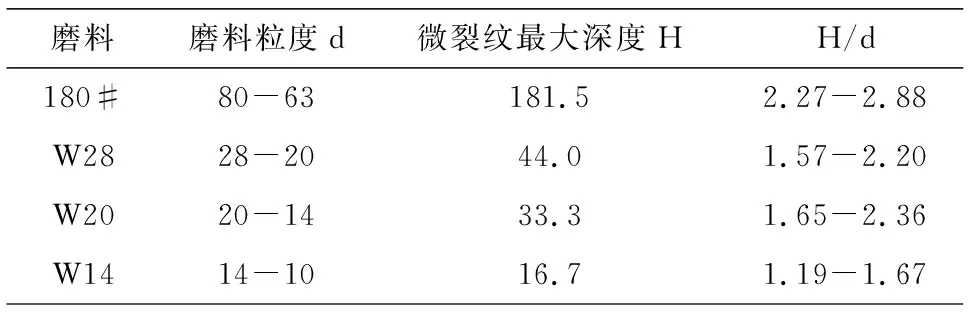

对表1进行分析,可以得到以下结论:

表1 磨料粒度与微裂纹最大深度 单位:μm

(1)亚表面裂纹深度与磨料粒度的比例系数H/d随磨料粒度的增大而增大.

(2)H/d最大不超过2.27.因此为了将磨料产生的亚表面损伤彻底去除,可以将去除量设定为2.5至3倍的磨料粒度.

5 总结

截面显微法是观测光学材料亚表面损伤的一种有效手段.本文利用该方法对不同粒度磨料所产生的亚表面裂纹深度进行了检测,得到了磨料粒度与亚表面裂纹深度的比例关系,为光学冷加工工艺的合理制定提供了一定的理论依据.

参考文献:

[1]Campbell J H,Hawley-Fedder R A,Stolz C J,et al.NIF optical materials and fabrication technologies:an overview[G]//Proc.of SPIE,2004,5341:84-101.

[2]Neauport J,Ambard C,et al.Subsurface damage measurement of ground fused silica parts by HF etching techniques[J].Optics Express,2009,17(22):20448-20456.

[3]Feit M D,Rubenchik A M.Influence of subsurface cracks on laser induced surface damage[G]//Proc.of SPIE,2004,5273:264-272

[4]邬烈恭.光学玻璃破坏层研究及粗磨、精磨、抛光工序加工余量的合理匹配[J].光学技术,1996,3(2):30-35.

[5]王卓.光学材料加工亚表面损伤检测及控制关键技术研究[D].长沙:国防科技大学,2008.

[6]汉语.微裂纹对空间光学元件使用寿命的影响研究[D].长春:长春理工大学,2007.