浅谈悬臂箱梁0#块施工

贾 青

(内蒙古东源宇龙王集团公路建设公司,内蒙古鄂尔多斯 014300)

1 概述

在内蒙古沿黄河两岸地区,应自治区及地区经济发展的需求,为促进沿河两岸经济更好更快的发展,打造沿河经济带,飞度天堑横跨黄河修筑大桥势在必行。由于黄河有通航的要求,在桥梁建设中,一跨100 m以上的大跨径桥梁多选择悬臂箱梁施工。

内蒙古呼和木独至临河黄河公路特大桥(以下简称临河黄河大桥)位于黄河上游,现桥址处主河槽宽750 m左右。由于该河段上下游河道控制工程不完善,河势有摆动现象,基于此特点,主河槽按1200 m左右控制,主桥采用11跨100 m连续箱梁,边孔配跨采用59.7 m,临河黄河公路大桥桥梁总长为4187.2 m。全桥分联情况(自北向南)为:14联4跨40 m预应力混凝土连续小箱梁+1联(1跨 59.7 m+11跨 100 m+1跨 59.7 m)预应力现浇混凝土连续箱梁+2联5跨40 m预应力混凝土连续小箱梁+2联4跨40 m预应力混凝土连续小箱梁,全桥共设20道伸缩缝。

主桥上部结构为59.7 m+11×100 m+59.7 m预应力混凝土连续箱梁,箱梁根部高度6.09 m,跨中梁高2.59 m,其间梁高按1.6次抛物线变化。主梁采用C55混凝土,三向预应力结构。纵、横向预应力采用钢绞线,竖向预应力采用高强精轧螺纹粗钢筋。箱梁顶板厚为0.3 m,底板厚度由跨中0.32 m按1.6次抛物线变化至根部1.1 m,箱梁顶板宽12.0 m,底板宽6.0 m,腹板厚度由墩顶0.7 m渐变到跨中的0.5 m。箱梁除在边跨和跨中合拢段各设置1道横隔板、墩顶部箱梁内设3道横隔板以外,其余均不设横隔板(一般构造见图1)。

笔者亲自参加了临河黄河大桥的施工建设,现结合工程实际情况,就该桥0#块(见图2)施工有关技术问题提出了一些参考意见。

图1 现浇变截面箱梁一般构造截面图(单位:cm)

图2 0#块平面示意图(单位:cm)

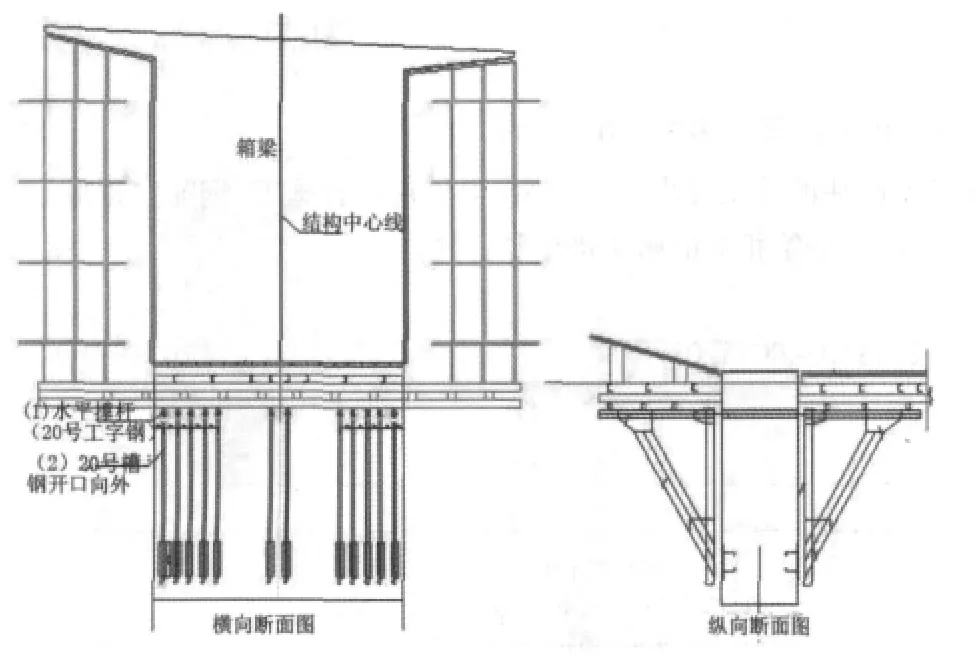

2 关于托架平台

根据结构形式及实际情况,主梁0#块采用托架现浇施工法,即在桥墩墩身顶部埋设预埋件,然后采用焊接对拉等形式搭设出一托架平台,在其平台上绑轧钢筋及立模。施工平台由纵横分配梁和三角形托架组成,墩身施工前在墩顶标高下1.12~3.04 m处设置预埋件,上预埋件采用10根Φ80钢管,下预埋件为定位钢板120 mm×50 mm×16 mm。墩身施工完成后,在钢管内部穿插Φ32Ⅳ8级精轧螺纹钢安装三角形牛腿支架,每根墩身两侧各有10片三角形托架,三角形托架由水平杆和斜撑组成,水平杆1根[20槽钢,由穿插于墩身的Φ32Ⅳ级精轧螺纹钢对拉锚栓连接,斜撑与墩身预埋钢板之间采用贴角焊接,平台模型见图3。

图3 平台模型图(单位:cm)

在支架上布置1Ι40b和2Ι40b型钢纵横向分配梁形成施工平台,然后在平台上作业。这一环节需要重视的主要是:

(1)托架底部的焊接验算。假设静荷载质量207 t,两主墩间模板重12 t,查表考虑风荷载、施工人员及机具堆积荷载,混凝土倾倒及振捣产生的竖向荷载为 1.4 t,合计(207+12)×1.4=307(t);每侧共计5根托架,每根承担30 t,所以q=100 kN/m;底部用12 cm×5 cm×1.6 cm的钢板对焊,ΣΙf=2×[τ],其中,[τ]为 A3钢材的允许抗剪模量,If为焊缝长度,hf为焊缝的厚度,取10 mm。

(2)托架承载受力情况,在架分配梁时必须先用水准仪调平,可通过调整螺栓来升降托架支撑面,只有让牛腿托架平衡受力,才能保证托架平台的安全牢固。

(3)托架部位的焊接必须饱满,在定位钢板与托架下预埋件之间可加钢板以保证其焊接强度满足要求。

0#块结构复杂,混凝土圬工量大,对平台的承重及变形量要求大,平台搭设好后对托架进行试压,以消除其非弹性变形值,试压方法采用沙袋加压法测出其弹性变形值。考虑0#块墩身外悬臂1 m,且每根墩身两侧受力一样,仅选择6×5.5 m的底模作为预压区,结合设计图纸,经计算等效荷载在207 t,按每袋沙袋50 kg,计算需要4140袋以上,结构理论受力计算安全系数取1.4。我们用油漆在平台上标记6处,按照底板110 t、腹板77 t、顶板27 t的顺序逐渐加压,满载后持续24 h作为平稳期,这样即可测得托架弹性变形值,为底模最终标高的确定提供参数。

3 关于模板安装

底模可直接用3 cm厚钢板铺设在木板上,为避免因组装模板施工带来的施工缝过多及固定不牢等不利因素,决定采用大块整体模板作为侧模。模板分两层,每层高3.3 m,以翼缘板和腹板的上倒角为界分成上下两大块,每一套由4块单独的模板(4个侧面)组成,4块模板由4个角拉杆连接而成,上下节模板通过螺栓连结。为了加强外模板自身刚度,模板加工时面板采用了5 mm钢板,面板背面每隔40 cm设置一道竖肋角铁,尺寸小于5×5 cm,每隔40 cm设置一道横肋角铁,尺寸小于5×5 cm,并且在高度每隔1 m横向设置6道横穿墩身的对拉螺杆(Φ20钢筋)固定联结,以减少模板的变形和增大模板与混凝土的结合力。为保障侧模稳定性,模板背面设置了[20槽钢构成的桁架,按照三角形的受力分配原理,将主桁架设置成三角形的交迭布置,这样既能平衡力的接触,又有利于模板的拼装。在测量轴线及标高确定后即可进行模板安装。安装时将主桁架的预留螺栓孔对齐,再进行拉杆的穿插,注意对模板接缝位置进行处理,可采用适当的密封胶黏结。箱室内模采用了定型组合钢模拼装而成,加工时面板采用5 mm钢板,面板背面每隔50 cm设置一道竖肋角铁,尺寸小于5×5 cm,每隔40 cm设置一道横肋角铁,尺寸小于5×5 cm,采用Φ16对拉螺杆钢筋与外侧模板联结。为拆卸方便,相邻模板间设置活动排链,加固则采用木条相互支撑,内外模板在涂刷脱模剂后按数量及顺序各自进行拼装,相邻模板间夹橡胶条以防止漏浆,可采用扁钢围带箍条,或用槽钢围带加固,使其满足精度要求。

4 关于管道安装

在底模和侧模支好后即可进行钢筋绑轧,同时安放预应力筋及管道,0#块为三向预应力结构。

竖向:竖向预应力筋及锚固端按设计焊制定位架,并在钢筋顶面固定定位,以保证其位置的准确性。竖向预应力筋与墩身预埋筋有矛盾时,墩身筋应作适当调整;预埋筋在加接头管时要保证接头管两端对接到位,同时用管钳固定;竖向波纹管在穿入时,应保证其顺直,接头管用胶带缠绕,防止压浆时漏浆。我们加工了一种铁斗,其上下底面为四边形,上口大、下口小、底下带孔,将竖向预应力筋穿入后暂时固定在锚垫板上,待浇注完混凝土后即可摘除,以利于竖向张拉。

纵向:纵向管道采用设计的定位筋定位。考虑管道为塑料波纹管,可在其中穿入小于波纹管内径5 mm的PVC管来保持管道的顺直,在混凝土浇筑完后将其拔除,纵向管道不得任意移动其位置。我们在施工时遇到了一个问题,即纵向管道与墩身预埋筋发生冲突,纵向管道位置是固定的,而墩身预埋筋亦只能移动少许距离。针对这种情况,我们决定暂时割除预埋筋上部的钢筋及纵向管道,在割除管道四周架设四方形模板之后,用塑料布将割断的纵向管道封口,同时将割断的钢筋以斜筋连接,待0#块浇注完毕,先进行竖向筋的张拉,再将纵向管道连接好,填补上空缺的混凝土。

横向:横向必须在竖向和纵向预应力管道安放完毕后进行施工,其为扁形管道。考虑实际情况,我们将原设计的锚固变更为轧花锚,钢绞线轧花后即用绑丝固定在顶板两侧的钢筋上。

整个管道安放一旦发生冲突则遵照先纵后竖再横向的顺序。

5 关于混凝土浇筑

腹板钢筋绑轧完后安放内侧模,通过对拉螺杆调整内外侧模的位置以满足混凝土截面尺寸的要求,然后安放腹板堵头模板,并加固。0#块分两次浇筑,施工缝留在腹板承托以下20 cm处,考虑地泵输送混凝土至0#块时会对塔吊及0#块有大的冲击作用,我们决定仍然采用塔吊吊运混凝土,浇筑时注意从中间向两侧均衡浇筑。腹板及横隔板因其钢筋及管道布置太密,不易下料,可加工小型串筒。此时,先前竖向预埋筋上部开口的地方亦能下串筒,整个浇筑过程要有专人负责检查托架情况,如有异常,应立即停止混凝土浇筑,浇筑完后,进行收面及拉毛,拉毛要有适当的深度。

6 关于张拉、压浆

0#块浇筑后,即可进行预应力张拉,采用应力和龄期双控方式,即当强度达到85%后,混凝土浇筑日期超过7 d后才可张拉,仍以先纵后竖再横的顺序施工。纵向预应力束按先中间后两边对称张拉,若纵向预应力管道超过30 m,应加设压浆孔;横向预应力钢束的锚固端为死锚头,张拉端为扁平锚具,采用适配扁平体系的单轴千斤顶张拉,张拉时利用悬臂板的支架搭设工作平台,由0#块中心向两侧单向张拉逐束交错拉。竖向预应力筋的锚固端在施工前,先将螺母及垫板用环氧树脂粘牢,再按设计尺寸(精轧螺纹钢旋出下螺母 1 cm处)旋出后,用环氧树脂将螺母下端和粗钢筋相连接,张拉也时由0#块向两边与桥轴线对称单向单根张拉。

压浆管的布置:横向和竖向预应力管道,每一道设压浆嘴、排气孔各一个。纵向管道大于25 m的中间设一个三通,三通上做好编号,以免压浆时出错。竖向筋的压浆孔在箱室内,可先用空压机将其吹通,并找出对应的排气孔,压浆时由低向高压,并注意在用木塞塞好口后进行二次压浆,以保证浆的饱满。

7 结语

随着内蒙古沿河跨河大型桥梁日渐增多,将使我们接触更多更难的悬臂施工技术,希望本文能对类似工程起到些许借鉴作用。

- 城市道桥与防洪的其它文章

- 天津海河沉管隧道横断面方案选择