摩擦换向抽油机柔性轮节能改造设计及其疲劳分析

陆 荣

(沈阳农业大学 高等职业技术学院,辽宁 沈阳 110122)

摩擦换向抽油机是一种新型机电一体化、高效节能的采油设备。该设备是由开关磁阻电机、摆线针轮减速机、摩擦传动机构组成,另设有控制柜。该工作系统装机容量低,机械效率高(可达80%以上)。有很高的经济性,可比普通游梁式抽油机节能30%以上。系统启动电流小、转矩大,适合频繁正反转的工作场合[1]。但由于摩擦换向抽油机的频繁换向,升降机械在“正转—停车—反转”的变换时刻,加速度较大,加之较大的载荷,对工作系统中的各个机械零部件(如减速器轴上的针轮轴承、钢丝绳等)都有很大的冲击,使得系统的功率需求波动幅度很大,动力源一直工作在不稳定状态下,影响电机的使用寿命及抽油机机械机构的使用寿命。

基于上述问题的存在,本文提出设计一种机构将螺旋弹簧引进摩擦轮,缓解抽油机在正反转时产生的冲击载荷,旨在减小电机的瞬间启动力矩,减缓速度突变,降低并稳定电机功率,最终达到减轻冲击,节能降耗,从而提高整个工作系统使用寿命的效果。

1 柔性摩擦轮的设计方法

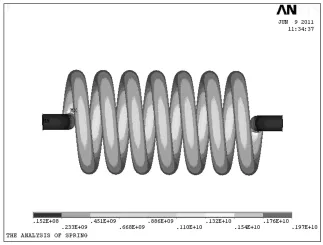

柔性摩擦轮是将螺旋弹簧装入摩擦轮中,利用弹簧的拉压变形将正反转时所产生的冲击能,存储到弹簧中,从而达到减小冲击、降低电机功率、提高抽油机寿命的目的。柔性摩擦轮中弹簧的结构如图1所示。

图1 柔性摩擦轮结构示意图

1.1 基本参数的确定

摩擦轮外径D*=852 mm;

摩擦轮与牵引钢缆接触半径R=410 mm;

悬点载荷[2]为Px=45 kN;配重为P*=45 kN。

柔性摩擦轮的摩擦圈的摩擦系数为f=0.5,则摩擦轮所受摩擦力为:

F=f(Px+P*)=0.5×(45+45)=45 kN

摩擦轮因摩擦力所产生的力矩为:

T=FR=45 000×0.41=18 450 kN

取T=18 500 N·m。

1.2 弹簧机构的设计

(1)弹簧材料的选取

根据工况条件可知,此处弹簧属于Ⅱ类弹簧,材料选用60Si2CrVA,其性能如表1所示。

表1 弹簧物理数列表性能参

(2)弹簧中心线分布圆直径

(3)弹簧的受力分析与计算

设每段弹簧受力为Ft共有6段弹簧,则由力矩平衡可知:

由式(3)得:

参照GB2089-80标准设计弹簧尺寸[3],计算结果列入表2。

表2 弹簧设计尺寸列表

2 节能分析

2.1 理论分析

众所周知,当抽油机把液体从某一深度向上举升时,一部分输入能量转化成光杆的有效功,而另一部分以热损失的形式消耗掉了。显然,对于一定的有用功,热损失越小,则地面效率越高。摩擦换向抽油机总的热损失是电流和功率波动量的函数,而这种波动量又与抽油机扭矩的变化成一定的比例关系。在其它条件相同时,抽油机扭矩变化越大,则电流的均方根值就越接近电流的平均值,能量损失就越小,抽油机的地面效率就越高[1]。

图2 摩擦换向抽油机扭矩变化曲线

从图2可以看出,柔性型摩擦换向抽油机的最大扭矩明显下降,而最小扭矩却明显增大,此作用可归功于缓冲机构中弹簧的作用结果,所以柔性型摩擦换向抽油机的扭矩变化相对均匀得多,可以说它的热能损失较小,地面效率较高。

2.2 电机节能计算

由前面计算可知悬点载荷为:Px=45 kN;

电机的启动时间:t0=0.2 s;

抽油杆平稳上升速度:ν0=0.6 m/s;

抽油杆及油的加速度:

抽油杆及油的附加惯性力:

由以上数据可知:

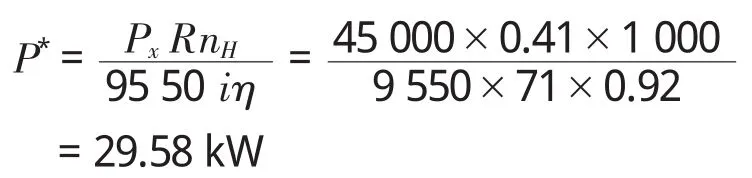

常规型摩擦换向抽油机所需功率:

柔性型摩擦换向抽油机所需功率:

式中:

R为柔性摩擦轮半径,R=41 mm;

nH为电机转速,nH=1 000 r/min;

i为摆线针轮减速器传动比,i=71;

η为摆线针轮减速器效率,η=0.92。

由以上计算所得数据可知,加入缓冲机构后,大大地节省了电机的功率,提高了抽油系统的效率。

3 弹簧的有限元分析

3.1 实体模型的建立

由于弹簧的疲劳破坏是发生在弹簧实体上,即需要对弹簧实体进行网格的划分与有限元计算从而确定其破坏点,故需要对弹簧进行三维实体建模。由于ANSYS建模的能力较弱,虽然其能够与其他CAD/CAE软件进行接口处理,但出于对网格的划分质量与计算的精度考虑,本实体模型采用APDL语言编程的方式,来完成模型的建立工作[4~5]。在建模过程中,通过综合考虑网格质量、边界条件的处理以及计算效率等因素,在局部区域做了网格细化,如图3所示。

图3 弹簧立体模型

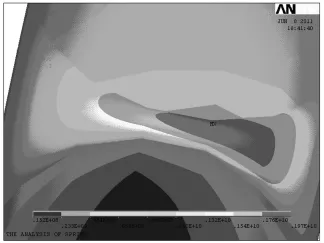

图4 弹簧应力云图

对弹簧一端进行全自由度约束,另一端加载面载荷,进行求解,通过后处理,显示出von mises云图,如图4所示。从云图中可以看到弹簧的内侧所受应力较大,而最大应力发生在靠近约束端与加载端,即靠近两端的位置,如图5所示。

3.2 弹簧疲劳分析计算

通过对应力云图的分析,可以得知应力最大点为Node=25 215,根据相应的技术指标要求,利用ANSYS的Fatigue进行疲劳分析,其结果如图6所示,从而得到弹簧的许用次数为3 157 000次,按弹簧每分钟承受6次冲击计算,此弹簧可工作365天。

图5 弹簧应力最大处云图

图6 弹簧疲劳计算结果

4 结束语

鉴于上述分析得出以下结论:

(1)利用螺旋弹簧构造缓冲机构,充分发挥了弹簧的缓冲功能,同时大大减小了电机的功率,降低了整个系统的功耗。

(2)对柔性摩擦轮进行了合理的结构参数的设计。通过结构设计,成功地将缓冲机构引入摩擦轮,在结构上实现了节能与减小冲击的要求。

(3)对主要缓冲部件——螺旋弹簧进行了有限元分析与疲劳计算,从得到的数据中可以看到,弹簧的各项性能能够满足工作环境的需要,为产品的优化设计提供了理论依据及参数指导。在进行ANSYS有限元分析时,利用APDL语言进行参数化编程分析可以大大地提高工作效率。

[1]崔振华,等.有杆抽油系统[M].北京:石油工业出版社,2008.

[2]张建成,王树行,孙 珀.摩擦换向抽油机悬点运动分析计算[J].石油矿场机械,2006,35(5):70-72.

[3]徐 颢.机械设计手册:第4卷[M].北京:机械工业出版社,2000.

[4]薛风仙.ANSYS 12.0机械与结构有限元分析:从入门到精通[M].北京:机械工业出版社,2010.

[5]博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社,2006.