奥氏体化工艺对V150油套管强韧性的影响

李阳华 ,李红英 ,鲁晓超,刘蛟蛟,王晓峰

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 衡阳华菱钢管有限公司 技术中心,湖南 衡阳,421001;3. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

油套管的服役环境十分恶劣,套管柱通常要承受几百甚至上千大气压的内压或外压、几百吨的拉伸载荷,还有高温及严酷的腐蚀介质作用[1]。随着石油天然气需求量不断增加,不得不到偏远地区开发新的油气田,极其复杂的地质条件和恶劣的气候条件导致油套管的服役条件更加复杂和严酷,对油套管用钢的综合性能提出了更高的要求[2]。随着井深增加,井内温度、压力相应提高,为了确保油井的运行安全,必须采用高强度级别的油套管,同时要兼具高韧性[3]。英国能源部规定,高钢级油套管的0 ℃横向冲击功必须达到Rt0.7(即伸长率为 0.7%时的规定总延伸强度)的1/10,强度在150 ksi (1 ksi=6.895 MPa)级别的油套管,0 ℃横向冲击功必须超过100 J,塔里木油田甚至要求所使用V150油套管的0 ℃横向冲击功超过110 J[4]。但是,一般材料在强度提高的同时,韧性会有一定程度削弱,当油套管用钢的强度达到超深井要求的150 ksi(即1.034 GPa)钢级要求时,韧性不足问题凸显,因此,超深井用超高强度套管的开发难度较大,被称为世界性的技术难题[5−6]。调质处理是提高油套管强韧性匹配最为关键的技术手段,通过适当的奥氏体化获得到细小而均匀的奥氏体,进而得到较好的马氏体组织,对细小马氏体组织进行高温回火,既可以得到回火索氏体,还可使基体发生回复和再结晶,能基本消除钢管的内应力,油套管因此而实现高强韧化[7]。提高奥氏体化温度可以提高合金元素在奥氏体中的溶解度,使实验钢获得较高的淬透性和良好的回火稳定性,从而使油套管回火后有良好的综合性能[8]。采用传统热处理方法,亚共析钢淬火必须进行完全奥氏体化,避免钢中出现未溶铁素体,获得完全马氏体组织来保证其具有较高的强度。含有铬、钼、钒等强碳化物形成元素的亚共析钢,必须适当提高奥氏体化温度才能使碳化物充分溶解,但是,若在临界点Ac3以上过高温度奥氏体化,会导致奥氏体晶粒粗大化,进而导致淬火形成粗大的马氏体组织,而且容易导致淬火变形甚至开裂,从而影响钢的韧性[9−10]。亚温淬火在 F+A两相区进行奥氏体化,由于奥氏体化温度较低,会有较多的未溶碳化物阻止晶粒长大,形成较细的奥氏体晶粒,降低淬火应力,同时可获得M/F双相组织,条状铁素体分布在细小的马氏体板条之间,经过适当的调质处理后,有较低的缺口敏感性和较高的强韧性[11−12]。为此,本文作者研究高强高韧油套管的奥氏体化工艺,研究奥氏体化温度、奥氏体化时间对实验钢组织和力学性能的影响,比较亚温淬火与常规淬火工艺对油套管强韧性的影响,旨在指导V150油套管的调质处理,获得0 ℃横向冲击功超过110 J的高强韧性钢管。

1 实验材料及实验方法

1.1 实验材料

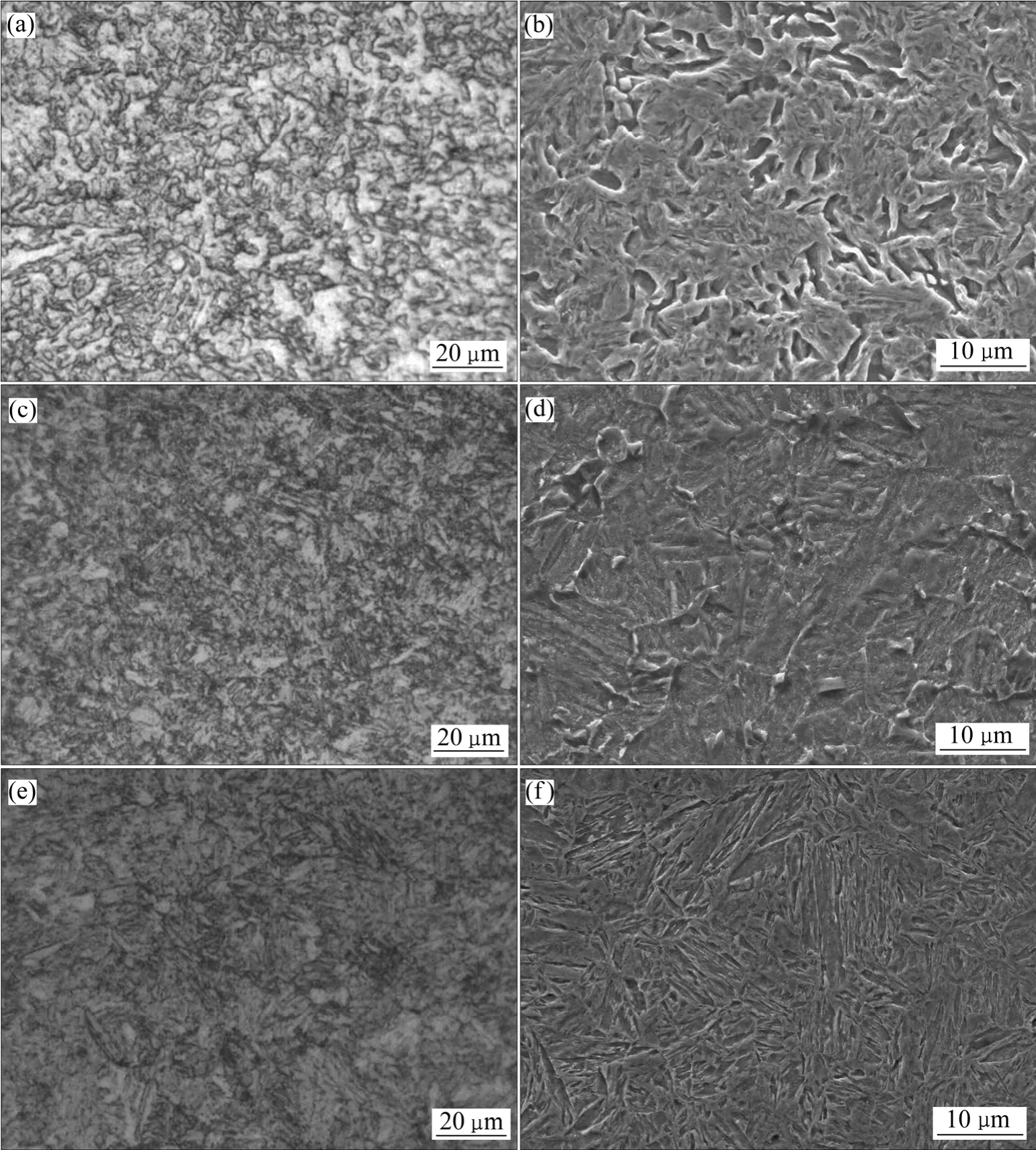

实验所用材料为工厂生产的 V150热轧态钢管,外径为177.8 mm,壁厚为17.3 mm,化学成分(质量分数,%)为: 0.26~0.30 C,0.90~1.20 Cr,0.50~0.80 Mo,0.80~1.10 Mn,0.06~0.15 V,0.30~0.50 Si。实测抗拉强度Rm=1.213 GPa,规定总延伸强度Rt0.7=1.065 GPa,伸长率A=13.4%,强度指标和伸长率都达到了 V150油套管的要求(Rm>1.105 GPa,Rt0.7>1.034 GPa,A>10%),但是,常温冲击功的平均值仅为3.5 J。图1所示为热轧态实验钢的金相组织和冲击断口的SEM形貌。从图1可见:热轧组织存在大块状铁素体、层片状珠光体、粒状贝氏体,片状珠光体导致应力集中,而不均匀的组织大大降低了实验钢的韧性,冲击断口呈现明显的解理断裂特征,表明热轧态实验钢管的冲击韧性非常差,必须进行调质处理。

1.2 实验方法

分别在830,860,890,920和 950 ℃奥氏体化30 min后水淬,在630 ℃回火45 min后空冷,根据淬火组织和回火后的力学性能确定较好的奥氏体化温度。采用实验获得的较优奥氏体化温度,保温不同时间,水淬后在630 ℃保温45 min回火,根据淬火组织和回火后的力学性能确定较好的奥氏体化保温时间。热处理实验在HXSG2−1000箱式电阻炉中进行。

图1 热轧态实验钢的金相组织和冲击断口形貌Fig.1 Microstructure and impact fractograph of hot-rolled specimen

按国标 GB/T 228—2010加工拉伸试样,在Instron3369力学实验机上进行常规拉伸实验,拉伸速度为1 mm/min。除了常规的强度Rm外,鉴于油套管的特殊性,还需测试规定总延伸强度Rt0.7。

按照GB/T 229—2007,加工成长度为55 mm,横截面长×宽为10 mm×10 mm的夏比V型缺口冲击试样,在NAI500F摆锤式冲击实验机上进行冲击实验,测试横向冲击试样的0 ℃冲击功。

采用POLYVAR-MET金相显微镜观察金相组织,采用 QUANTA 200型扫描电镜观察微观组织及碳化物分布,采用 JEM−2000透射电子显微镜观察微观组织。

2 结果与分析

2.1 奥氏体化温度对组织性能的影响

实验钢经830,860,890,920和950 ℃奥氏体化30 min后水淬,在630 ℃回火45 min后空冷。图2所示为不同奥氏体化温度对应的力学性能指标。V150油套管用钢的0 ℃横向冲击功下限为100 J。从图2可以看出:在830~950 ℃,0 ℃横向冲击功都没有达标。

图2 不同奥氏体化温度对应的力学性能Fig.2 Mechanical properties of specimens for different austenitizing temperatures

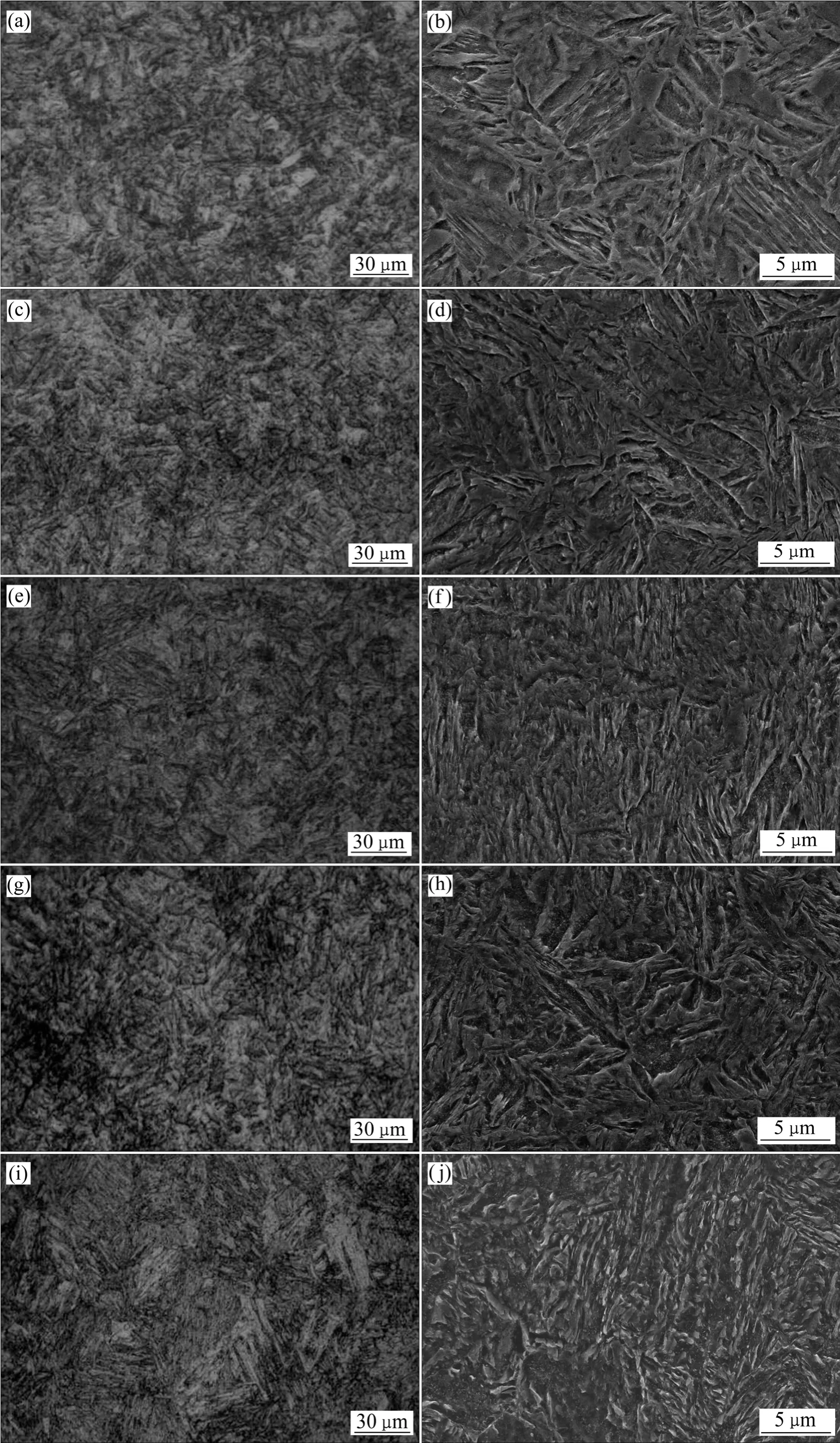

图3所示为在不同温度奥氏体化30 min后水淬的微观组织,其中:图 3(a),(c),(e),(g)和(i)所示为金相照片,图3(b),(d),(f),(h)和(j)所示为扫描电镜照片。

由图3可以看出:830 ℃和860 ℃淬火组织包含未溶碳化物粒子、针状和板条状马氏体;860 ℃水淬组织的碳化物粒子数量和尺寸均有所降低;890 ℃和920 ℃的水淬组织包含针状马氏体和板条状马氏体,几乎观察不到碳化物粒子;950 ℃淬火组织为大量板条马氏体,存在少量针状的孪晶马氏体及残余奥氏体。在830~920 ℃淬火时,随着奥氏体化温度提高,碳化物不断分解,奥氏体成分均匀化,C和合金元素溶入奥氏体,淬火马氏体中的合金元素固溶量增加,对油套管的强度产生有利影响,因此,实验钢的强度逐渐提高;当淬火温度高于920 ℃时,经过较高温度的奥氏体化后,提高了奥氏体中碳的固溶度,奥氏体稳定化,容易出现残余奥氏体[13],有利于形成板条状马氏体[14],针状马氏体减少,但合金碳化物的大量溶解致使抑制奥氏体晶粒长大的碳化物减少,晶粒有所粗化,淬火马氏体相应变得粗大,导致回火强度下降。

图3 经不同温度奥氏体化后淬火试样的显微组织(OM/SEM)Fig.3 Microstructures of specimens quenched at different temperatures

在860~950 ℃淬火,随着奥氏体化温度升高,板条状马氏体增多,残余奥氏体量也随之增加,相对针状马氏体,板条状马氏体韧性较好,残余奥氏体具有吸收裂纹扩展能量和减缓不同位向马氏体相互冲撞的作用,与此同时,随着碳和合金元素溶入基体以及基体均匀化,抑制了第二相在晶界形核,可提高实验钢韧性。另一方面,未溶碳化物减少,对晶粒长大的阻碍作用降低,晶粒粗化,会导致韧性降低。经综合,冲击功在890 ℃达到极值。根据超深井用油套管目标性能要求,890~920 ℃为较合适的常规奥氏体化温度范围,考虑到节约能源和降低淬火应力,890 ℃为较合适的常规奥氏体化温度。

2.2 奥氏体化时间对组织性能的影响

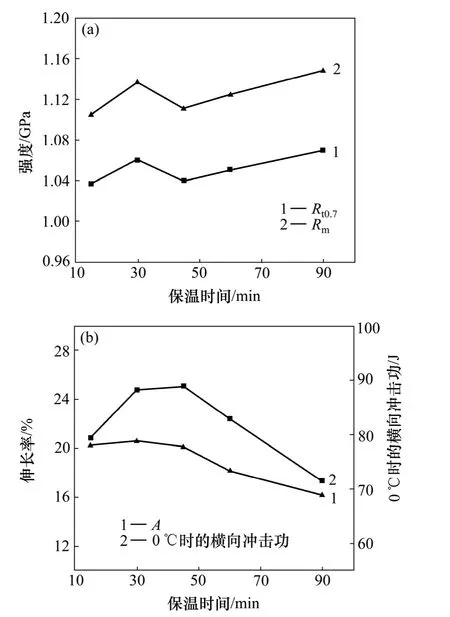

实验钢经890 ℃奥氏体化后保温不同时间,水淬后在630 ℃保温45 min回火。图4所示为经不同时间奥氏体化后水淬及回火后的力学性能指标。从图4可见:除奥氏体化15 min试样以外,强度都达到或超过了V150钢的要求,但是,冲击功数据均未达到100 J,保温30~45 min的冲击功较高;保温30 min时,强度和塑韧性匹配达到最佳。

图5所示为在890 ℃保温不同时间水淬试样的微观组织,其中:图5(a),(c),(e),(g)和(i)所示为金相照片,图5(b),(d),(f),(h)和(j)所示为扫描电镜照片。由图5可以看出:保温15 min淬火组织尚存在少许未溶铁素体和未溶碳化物,保温30~90 min的淬火组织均为板条状马氏体+针状马氏体,碳化物已充分溶解;当保温时间达到90 min后,马氏体略有粗化。

实验结果表明:奥氏体化时间对实验钢的力学性能影响不大;保温15 min时,奥氏体化不充分,成分和组织尚未均匀化,淬火得到成分不均匀的马氏体组织,回火后强度指标和冲击功均较低;奥氏体化保温45~90 min时,合金碳化物继续溶解,其固溶强化作用弥补了晶粒长大的强度损失,强度小幅度增大,而冲击性能有所下降;淬火保温30 min时,晶界处的脆性相溶解,成分和组织趋于均匀,同时晶粒未发生长大,强韧性匹配达到最佳,因此,30 min为最佳奥氏体化时间。

2.3 亚温淬火对组织性能的影响

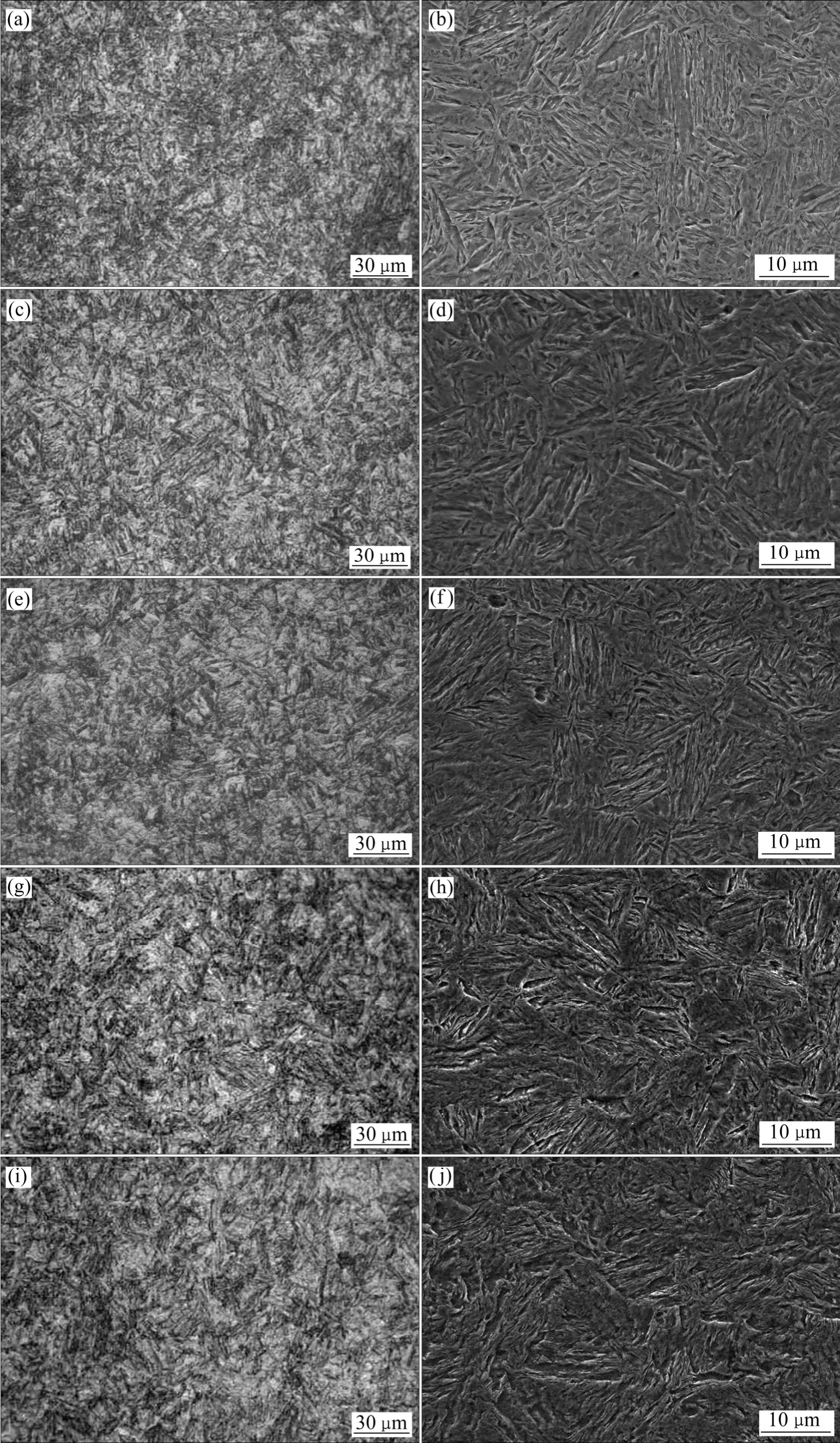

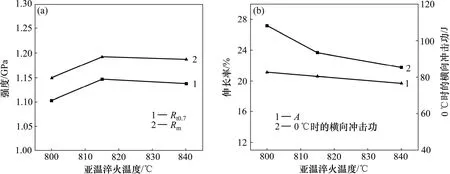

前期研究表明:经830 ℃奥氏体化30 min对应的冲击功较高,830 ℃恰好在试验测定的临界点Ac3(828℃)附近,接近亚温淬火,因此,分别将试样在800,815和840 ℃保温30 min,其中,800 ℃和815 ℃为亚温淬火组,840 ℃为对比实验组,淬火后在630 ℃回火45 min。图6所示为不同淬火温度对应的力学性能。从图 6可以看出:强度都达到或者超过了 V150钢级的要求,于800 ℃淬火的强韧性匹配较好。与常规淬火相比,亚温淬火可以大大提高 0 ℃时横向冲击功。

图7所示为不同淬火温度对应的金相组织和SEM形貌。从图7(a)和7(b)可见:800 ℃淬火组织由未溶铁素体、残余奥氏体、贝氏体、马氏体组成。从图 7(c)和7(d)可见:815 ℃亚温淬火后获得了大量小尺寸的板条状和针状马氏体,同时存在部分残余奥氏体和尺寸比较大的未溶铁素体。从图7(e)和7(f)可见:840 ℃淬火的组织为板条状马氏体+针状马氏体。

图4 不同奥氏体化时间对应的力学性能指标Fig.4 Mechanical properties of specimens for different austenitizing time

图5 不同奥氏体化时间对应淬火试样的显微组织(OM/SEM)Fig.5 Microstructures of specimens austenitized for different time

图6 不同淬火温度对应的力学性能指标Fig.6 Mechanical properties as a function of austenitizing temperatures

图7 不同淬火温度对应的微观组织(OM/SEM)Fig.7 Microstructures of specimens austenitized at different temperatures

热轧态组织主要为铁素体和贝氏体,在二相区加热时,贝氏体和相当部分铁素体残留下来,致使奥氏体中碳的固溶度增加,奥氏体的稳定性提高,因此,能得到少量残余奥氏体。马氏体转变是无扩散型相变,不存在形核长大,类似于机械孪生的切变方式,在一定温度下会形成一定量的马氏体。降低奥氏体化温度,未溶解的碳化物抑制奥氏体晶粒长大,导致奥氏体晶粒中碳分布不均匀,低碳微区的马氏体开始转变温度Ms较高,率先发生马氏体转变;而高碳微区的Ms点较低,只能在较低的温度发生马氏体转变,在不同温度形成的马氏体无法越过不同的碳浓度微区而长大,从而得到细小的板条状和针状马氏体组织[16]。因此,亚温淬火可能形成由未溶铁素体、贝氏体、残余奥氏体、细小马氏体的混合组织。由于A/F界面增加,可降低有害杂质元素在奥氏体晶界偏聚,而细小均匀分布的铁素体可减轻裂纹尖端的应力集中及裂纹扩展[15−16]。铁素体和残余奥氏体对实验钢的冲击韧性产生有益的影响,残余奥氏体膜分割马氏体板条,能够抑制微裂纹的萌生及扩展,亚温淬火形成的B/M复相组织是屈服强度超过1.000 GPa的超高强度钢希望获得的组织,能够阻止裂纹扩展,大大提高了钢的韧性及强度[17],因此,在800 ℃的亚温淬火获得了相对最好的冲击韧性。随着奥氏体化温度提高到840 ℃,较多铁素体和碳化物转变为奥氏体,淬火马氏体体积分数增加,实验钢的强度提高,块状未溶铁素体为韧性相,其数量减少,会降低实验钢的韧性。

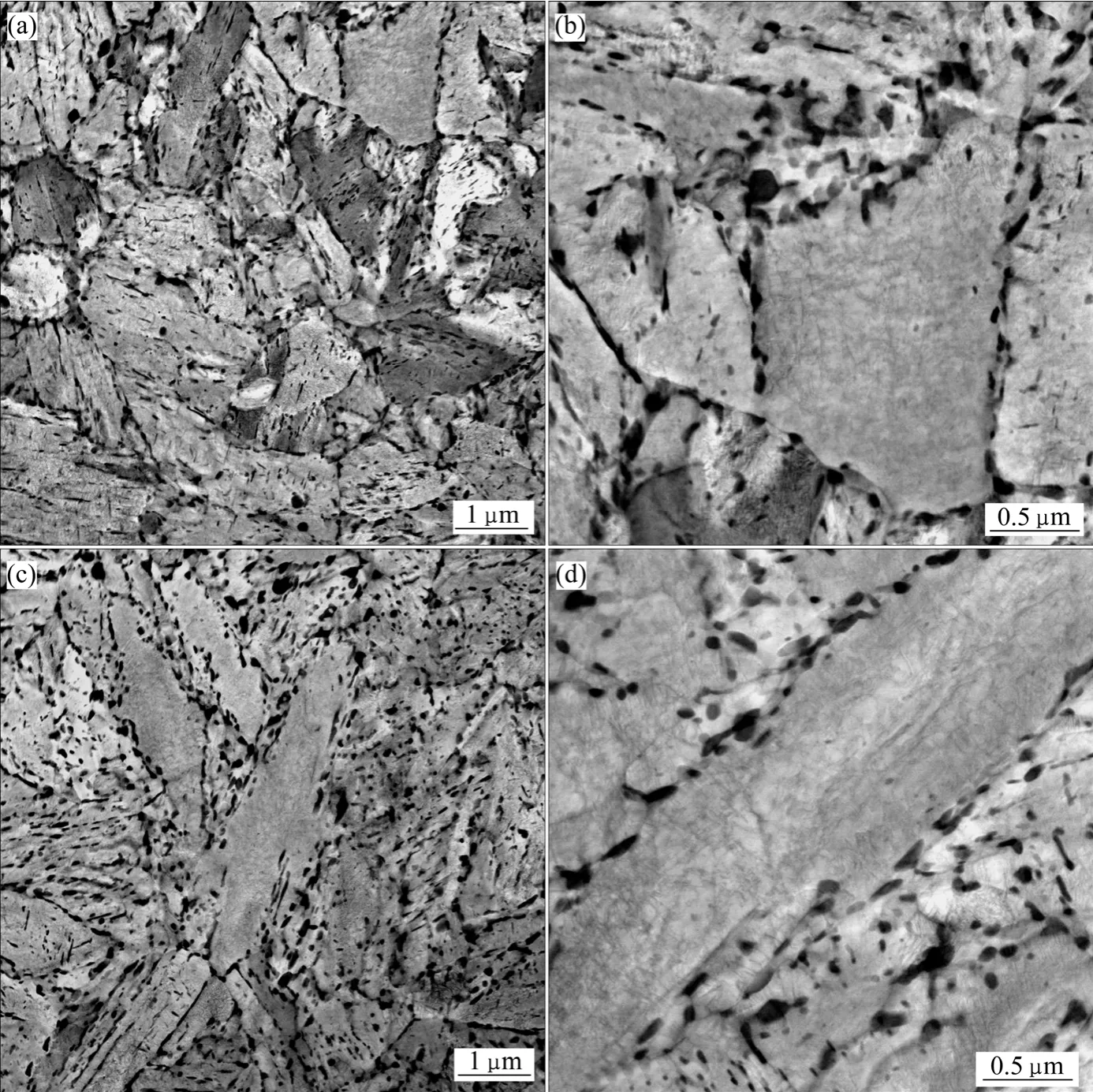

图8所示为800 ℃亚温淬火和890 ℃常规淬火后经高温回火试样的TEM明场像。从图8(a)可以看出:亚温淬火经过高温回火后的组织含有较多的碳化物和少量等轴化的未溶铁素体,可以阻止晶粒长大和微裂纹的产生和扩展。从图8(b)可以看出:晶界处析出的渗碳体明显球化,渗碳体由片层状转化为球状能够明显提高实验钢的韧性。从图 8(c)可以看出:常规淬火工艺使得实验钢完全奥氏体化,没有观察到未溶铁素体的存在。从图8(d)可以看出:经常规淬火+高温回火处理后,合金中α固溶体晶界处的渗碳体以片状居多,对试样的韧性有一定程度降低。

800 ℃亚温淬火组织存在未溶铁素体和残余奥氏体,可起到阻止裂纹萌生与扩展的作用,对应的冲击性能最好。0 ℃时的横向冲击功与回火温度有较大关系,因此,可通过适当提高回火温度来提高实验钢的韧性,在800 ℃亚温淬火再在640 ℃回火后,测得Rm为1.107 GPa,Rt0.7为1.044 GPa,强度指标均到达了V150钢的目标要求,5个试样的冲击功均超过115 J,均值高达120 J,能够很好满足条件更苛刻的超深井作业需求。

图8 亚温淬火和常规淬火试样回火后的TEM明场相Fig.8 TEM images showing microstructure of the specimens by two different quenching processes

3 结论

(1) 通过提高奥氏体化温度来提高合金元素和碳在奥氏体中的固溶度,使实验钢获得较高的淬透性和良好的回火稳定性,从而使油套管回火后有较好的综合性能。但是,奥氏体化温度过高会导致奥氏体晶粒粗大,马氏体也变得粗大,导致塑性、韧性下降。根据超深井用油套管目标性能要求,890~920 ℃为较合适的常规奥氏体化温度范围,考虑到节约能源和降低淬火应力,890 ℃为较合理的奥氏体化温度。

(2) 奥氏体化时间对实验钢的力学性能影响不大,保温15 min的时间太短,成分和组织尚未均匀化,淬火后得到成分不均匀的马氏体组织,回火后强度指标和冲击功均较低。随着保温时间延长,实验钢晶界处的脆性相溶解,淬火保温30 min时,成分和组织分布趋于均匀,油套管的强度和塑韧性匹配最好;奥氏体化保温时间超过45 min后,晶粒开始长大,导致冲击韧性有所下降。因此,30 min为最佳奥氏体化时间。

(3) 亚温淬火组织主要为铁素体和贝氏体、马氏体、残余奥氏体,形成了超高强度钢希望获得B/M复相组织。铁素体为韧性相,B/M复相组织中贝氏体能够分割马氏体基体,阻止裂纹扩展,残余奥氏体膜分割马氏体板条,使实验钢在保持足够强度的同时拥有很高的韧性。

[1] 杨秀琴. 中国油井管的供求现状与发展[J]. 金属世界,2012(3): 1−10.YANG Xiuqin. Present status on supply and demand of oil country tubular goods and its development in China[J]. Metal World, 2012(3): 1−10.

[2] 丰振军, 曹峰, 杨力能, 等. 中国油井管研究进展[J]. 石油工业技术监督, 2010, 26(7): 52−53.FENG Zhenjun, CAO Feng, YANG Lineng, et al. Development of the study on the oil well tubes[J]. Technology Supervision in Petroleum Industry, 2010, 26(7): 52−53.

[3] 李鹤林, 田伟. 面向“十二五”的油井管[J]. 钢管, 2012, 41(1):1−6.LI Helin, TIAN Wei. Development situation of OCTG industry and market in 12th FYP period[J]. Steel Pipe, 2012, 41(1): 1−6.

[4] 李鹤林, 韩礼红, 张文利. 高性能油井管的需求与发展[J]. 钢管, 2009, 38(1): 1−9.LI Helin, HAN Lihong, ZHANG Wenli. Demand for and development of hi-performance OCTG[J]. Steel Pipe, 2009,38(1): 1−9.

[5] 李鹤林, 张亚平, 韩礼红. 油井管发展动向及高性能油井管国产化: 上[J]. 钢管, 2007, 36(6): 1−6.LI Helin, ZHANG Yaping, HAN Lihong. Development situation of OCTG and production localization of hi-grade OCTG: PartⅠ[J]. Steel Pipe, 2007, 36(6): 1−6.

[6] 李鹤林, 田伟, 邝献任. 油井管供需形势分析与对策[J]. 钢管,2010, 39(1): 1−7.LI Helin, TIAN Wei, KUANG Xianren. OCTG supply-demand situation and countermeasures[J]. Steel Pipe, 2010, 39(1): 1−7.

[7] Janez G, Slavko B, Martin Z. Influence of quenching process parameters on residual stresses in steel[J]. Journal of Materials Processing Technology, 2001, 114(1): 57−70.

[8] Puschmann F, Specht E. Transient measurement of heat transfer in metal quenching with atomized sprays[J]. Experimental Thermal and Fluid Science, 2004, 28(6): 607−615.

[9] Mrověc J, Jakešvá M. The effect of loading on the transformation of retained austenite to martensite[J]. Scripta Metallurgica, 1978, 12(12): 1091−1094.

[10] 马坪, 李倩, 唐志国, 等. 冷轧工作辊用Cr5钢奥氏体化时碳化物的溶解及晶粒长大行为[J]. 机械工程材料, 2010, 34(6):21−23.MA Ping, LI Qian, TANG Zhiguo, et al. Carbide dissolution and grain growth behavior of Cr5 steel used as cold work roller during austeniitizing[J]. Materials for Mechanical Engineering,2010, 34(6): 21−23.

[11] 李安铭, 王海瑞. 亚温淬火对25MnV钢显微组织和力学性能的影响[J]. 机械工程材料, 2009, 33(12): 36−38.LI Anming, WANG Hairui. Effect of sub-temperature quenching on microstructure and mechanical properties of 25MnV steel[J].Materials for Mechanical Engineering, 2009, 33(12): 36−38.

[12] 凌文丹, 王海瑞, 李小飞. 亚温淬火对淬火态 60Si2Mn钢组织与强韧性的影响[J]. 热处理技术与装备, 2010, 31(4): 13−16.LING Wendan, WANG Hairui, LI Xiaofei. Effect of intercritical hardening on microstructure and strength and toughness of quenched 60Si2Mn Steel[J]. Heat Treatment Technology and Equipment, 2010, 31(4): 13−16.

[13] 迟宏宵, 马党参, 王昌, 等. Cr8Mo2SiV钢二次硬化机理的研究[J]. 金属学报, 2010, 46(10): 1181−1185.CHI Hongxiao, MA Dangshen, WANG Chang, et al. Study on secondary hardening mechanism of Cr8Mo2SiV steel[J]. Acta Metallurgica Sinica, 2010, 46(10): 1181−1185.

[14] 李炜新. 低碳马氏体非调质钢中残余奥氏体的研究[J]. 热加工工艺, 2010, 39(10): 80−82.LI Weixin. Research on retained austenite in low-carbon non-quenched-tempered martensite steel[J]. Hot Working Technology, 2010, 39(10): 80−82.

[15] Xudong F, Gang Y, Lin-zhu C. Effect of quenching process parameters on microstructure and hardness of 65Mn steel[J].Heat Treatment Technology and Equipment, 2009, 30(3): 70−73.

[16] QIU Hai, Reisuke I, Kazuo H. Role of grain size on the strength and ductile-brittle transition temperature in the dual-sized ferrite region of the heat-affected zone of ultra-fine grained steel[J].Materials Science and Engineering A, 2006, 435/436: 648−652.

[17] 张于贤, 王红. 高温环境下钢的脆性断裂控制研究[J]. 金属热处理, 2007, 32(Z1): 425−427.ZHANG Yuxian, WANG Hong. Research of controlling brittle fracture for steel under high temperature[J]. Heat Treatment of Metals, 2007, 32(Z1): 425−427.