310MW机组辅机故障减负荷控制策略分析及完善

王鹏鹏,孙国强

(1.天津大港发电厂,天津300272; 2.国网能源哈密煤电公司,哈密839000)

辅机故障减负荷(RB)功能是一种对大型发电机组工况突变的保护控制功能。当机组某些重要辅机跳闸,机组瞬间失去部分带负荷能力时,依靠RB功能快速将机组负荷降至规定范围,并且保持机组各主要运行参数在安全稳定范围内,以避免造成设备损坏或机组故障停运[1]。RB功能的实现和可靠投入对于保障机组安全稳定运行、减少非正常停机和提高电网稳定性都有着重要意义。

1 机组RB控制策略

1.1 功能概述

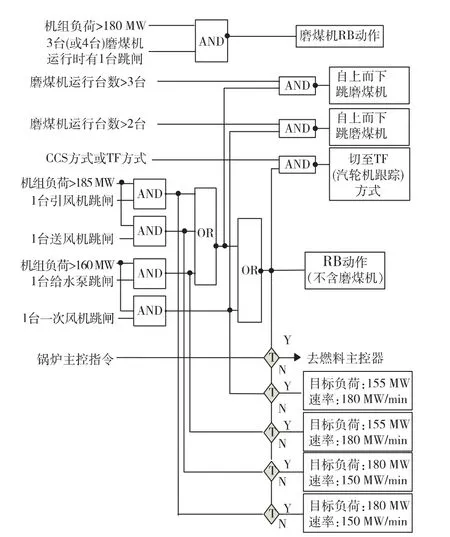

某火电厂2台310MW机组RB逻辑示意图见图1。

机组锅炉为 HG-1038/18.34-HM35型亚临界、一次中间再热、自然循环汽包炉,采用平衡通风、四角切圆燃烧方式、双层等离子无油点火。汽轮机为 NCK310-17.75/540/540型亚临界、中间一次再热、三缸双排汽、单轴、直接空冷抽汽冷凝式汽轮机。单元机组配置2台送风机、2台引风机、2台一次风机、3台50%MCR电动给水泵、5台直吹式中速磨煤机。DCS为LN-2000型分散控制系统,DEH为DEH-V型数字电液调节系统。

图1 RB控制逻辑示意图

RB控制策略对内协调CCS(协调控制)各子系统,对外协调FSSS、SCS、DEH等控制系统,确保RB发生时运行工况的快速、平稳过渡。

1.2 RB功能的前提条件

机组在CCS方式或者TF(汽轮机跟踪)方式,电负荷大于160MW,并且RB按钮投入,3个条件同时满足。

1.3 RB工况类别

机组设计的RB工况有以下5项:

(1)负荷>180MW,4台(或3台)磨煤机运行时发生1台磨煤机跳闸,触发磨煤机RB。

(2)负荷>185MW,2台引风机运行时发生1台引风机跳闸,触发引风机RB。

(3)负荷>185MW,2台送风机运行时发生1台送风机跳闸,触发送风机RB。

(4)负荷>160MW,2台一次风机运行时发生1台一次风机跳闸,触发一次风机RB。

(5)负荷>160MW,2台给水泵运行时发生1台给水泵跳闸,且延时5s后备用泵联启未成功,触发给水泵RB。

1.4 RB动作过程

1.4.1 磨煤机 RB

如机组在CCS方式下发生磨煤机RB,则机组仍维持CCS方式运行,机组目标负荷指令跟踪磨煤机跳闸后记忆的剩余总给煤量所能带的最大负荷,而机组的实际负荷指令则按预设的降负荷速率降至目标负荷指令。如果机组在TF方式下发生磨煤机RB,则由于锅炉主控原来就在手动,锅炉主控指令由运行人员手动操作调整。

1.4.2 磨煤机以外的辅机RB

非磨煤机原因的RB发生时,机组自动切至TF方式,锅炉主控器切手动,燃料主控器仍自动接受锅炉主控器指令控制风量和给煤量,锅炉主控器根据预设的RB降负荷速率(引风机RB为150MW/min,送风机RB为150MW/min,一次风机 RB 为180MW/min,给 水 泵 RB 为180MW/min)按照RB目标负荷(引风机RB为180MW,送风机RB为180MW,一次风机RB为155MW,给水泵RB为155MW)所对应的给煤量作为锅炉燃料指令快速减煤量和风量;同时机组自动切为滑压方式运行,汽轮机主控自动调压,主汽压力设定值为滑压曲线函数中机组负荷的对应值,汽轮机主控跟随RB目标负荷按预设的RB降负荷速率(引风机RB为75MW/min,送风机RB为75MW/min,一次风机RB为100MW/min,给水泵RB为100MW/min)快速关小汽轮机调门,并根据压力设定值自动调节机前主汽压力。

引风机RB、送风机RB、给水泵RB发生后,立即自动跳闸1台磨煤机,保留3台磨煤机运行;一次风机RB后自动跳闸1台磨煤机,间隔5s跳闸下1台磨煤机(跳闸顺序自上至下),保留2台磨煤机运行;RB发生后自动投入制粉系统中运行燃烧器层对应的等离子点火系统。

1.5 RB复位

当机组实际电负荷与RB目标值的偏差小于5MW时自动复位RB信号,也可以在机组各项参数稳定后由运行人员手动复位RB;RB信号消失后,锅炉主控手动,汽轮机主控自动,机组运行在机跟随(TF)方式下。

2 机组RB功能静态试验

为在实际动态试验之前确保RB逻辑的正确性,首先在机组停机情况下进行RB静态试验。逐项进行相关辅机最大给煤量、最大引风量、最大送风量、最大一次风量、最大给水量等测试,单侧风机、单台电泵运行时,逐渐增加单台辅机的叶片开度或转速,检验其是否过电流。记录单台辅机的最大带负荷能力,作为RB发生后机组负荷目标值。

根据机组RB控制策略设计,模拟RB产生的条件,切除1台运行中的辅机,检查负荷运算回路、负荷指令变化等RB功能回路,并按设计数据初步设定负荷指令变化速率,检查RB工况发生后,控制系统自动产生RB逻辑信号送往机、锅炉主控器和FSSS系统。FSSS系统按要求切除相应磨煤机,并投入运行燃烧器层等离子点火系统。RB负荷指令取代锅炉负荷指令,通过燃料主控快速将锅炉负荷减到RB目标值对应的数值。在减负荷过程中,汽轮机主控中的主汽压力控制系统和MCS的其他主要参数自动控制系统协调动作,对机组各主要参数进行调整。通过逐项模拟RB产生的条件,检查RB动作情况来验证逻辑的正确性。

3 机组RB功能动态试验

在静态试验完成并确认无误后,对RB功能进行动态试验。试验前分别对A、B层等离子点火系统进行试投,确保功能正常,将机组投CCS方式,且RB功能按钮投入,汽包水位高低保护(定值:+240mm,-330mm)、炉膛压力高低保护(定值:+3 240Pa,-2 490Pa)检查确认投入,逐项进行各项辅机RB试验。

3.1 磨煤机RB

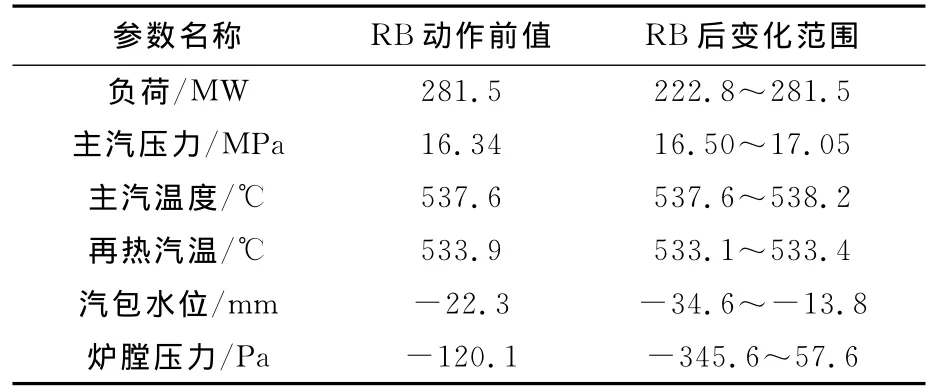

机组负荷281MW,A、C、D、E磨煤机运行,运行人员在操作员站手动停止E磨煤机,立即触发磨煤机RB,机组维持CCS方式运行,目标负荷指令跟踪磨煤机RB延时2s后A、C、D磨煤机实时总煤量所折算的最大负荷218MW,实际负荷指令按预设的12MW/min速率降至218MW,主汽压力维持定压方式,设定值不变,4min后机组负荷降至222MW,自动复位RB。磨煤机RB试验期间机组各主要参数变化值见表1。

表1 磨煤机RB时机组各主要参数的变化

3.2 引风机RB

机组负荷278MW,A、C、D、E磨煤机运行,运行人员在操作员站手动停止A侧引风机,立即触发引风机RB,动作过程如下:自动关闭A引风机出口挡板;联锁跳闸A送风机、关闭A送风机出口挡板;联锁跳闸E磨煤机;投入A层等离子;B侧引风机静叶根据A侧引风机跳闸前静叶开度按比例函数自动超驰增加开度,以帮助调节炉膛负压;同时B侧送风机动叶根据A侧送风机跳闸前动叶开度按比例函数自动超驰增加开度,以帮助调节送风量的不足;RB同时机组切至TF控制方式,锅炉主控以150MW/min的降负荷速率将锅炉主控指令降至180MW所对应的煤量上;主汽压力设定自动切为滑压方式,汽轮机主控器自动控制主汽压力。8min后机组负荷降至184MW,自动复位RB。引风机RB试验期间机组各主要参数变化值见表2。

表2 引风机RB时机组各主要参数的变化

3.3 送风机RB

机组负荷280MW,A、C、D、E磨煤机运行,运行人员在操作员站手动停止A侧送风机,立即触发送风机RB,动作过程如下:关闭A送风机出口挡板,RB触发延时60s打开送风机出口联络挡板;联锁跳闸E磨煤机;自动投入A层等离子;双侧引风机静叶根据炉膛负压的波动情况自动调节炉膛负压;B送风机动叶根据A送风机跳闸前动叶开度对应比例函数超驰增加开度,以帮助调节送风量的不足。RB同时机组切至TF方式,锅炉主控以150MW/min的降负荷速率将锅炉主控指令降至180MW所对应的煤量上,主汽压力设定自动切为滑压方式,汽轮机主控器自动控制主汽压力,6min后机组负荷降至194MW,各参数稳定,手动复位RB。引风机RB试验期间机组各主要参数变化见表3。

表3 送风机RB时机组各主要参数的变化

3.4 一次风机RB

机组负荷272MW,A、B、C、D磨煤机运行,运行人员在操作员站手动停止A侧一次风机,立即触发一次风机RB,动作过程如下:关闭A一次风机出口挡板,RB触发后延时60s打开一次风机出口联络挡板;联锁跳闸D磨煤机,延时5s跳C磨煤机;发10s脉冲将所有过热、再热减温水调门切手动超驰关闭;自动投入A、B层等离子,双侧引风机静叶根据炉膛负压的波动情况自动调节炉膛负压、双侧送风机自动调节风量;同时,B一次风机入口调节挡板根据A一次风机跳闸前入口调节挡板开度,对应比例函数超驰增加开度,以快速稳定一次风压;RB同时机组切至TF方式,锅炉主控以180MW/min的降负荷速率将锅炉主控指令降至155MW所对应的煤量上,主汽压力设定自动切为滑压方式,汽轮机主控器自动控制主汽压力,3min后机组负荷降至159MW,自动复位RB。一次风机RB试验期间机组各主要参数变化值见表4。

表4 一次风机RB时机组各主要参数的变化

3.5 给水泵RB

机组负荷281MW,A、C、D、E磨煤机运行,A、C给水泵运行,B给水泵备用退出;运行人员在操作员站手动停止C给水泵,延时5s触发给水泵RB,动作过程如下:关闭C给水泵出口门,超驰打开C给水泵再循环门;联锁跳闸E磨煤机,自动投入A层等离子;双侧引风机静叶根据炉膛负压的波动情况自动调节炉膛负压,双侧送风机自动调节风量;由于给水流量与主汽流量偏差突升,A电泵勺管迅速开大;RB同时机组切至TF方式,锅炉主控以180MW/min的降负荷速率将锅炉主控指令降至155MW所对应的煤量上,主汽压力设定自动切为滑压方式,汽轮机主控器自动控制主汽压力,7min后机组负荷降至159MW,自动复位RB。给水泵RB试验期间机组各主要参数变化值见表5。

表5 给水泵RB时机组各主要参数的变化

4 机组RB控制策略完善

在整个RB试验过程中,机组各主要参数在正常范围内变化,没有引起任何保护动作,所有参数均由相应的自动调节系统控制和恢复,RB功能可以满足机组安全运行要求。但在RB试验过程中也发现了一些问题,为使RB功能更加可靠,针对这些问题对控制策略进行了如下改进[2]:

(1)设置RB发生时自动取消炉膛负压、送风、一次风压、燃料主控、汽包水位、汽温调节系统的设定值与被调量偏差大切手动逻辑。避免偏差大切手动导致不进行自动调整的情况,尽量发挥系统的自动调节功能。

(2)增加在RB动作后发一定时间的脉冲闭锁燃料主控器输出增大的逻辑,有效避免RB发生后燃料主控器反调加煤情况的发生。

(3)增加RB发生后将A、B、C给煤机给煤量控制强制投入自动方式逻辑。因RB发生后燃料主控器维持自动,A、B、C给煤机给煤量控制均投入自动,可以保证迅速地减少给煤量快速降负荷。

(4)由于非磨煤机因素引起的RB发生后汽轮机主控先减负荷然后调节主汽压力,设置RB发生后发90s脉冲闭锁调节指令的增加逻辑。在RB初期防止汽轮机调压PID控制器反调,使汽轮机调门开大。

(5)为防止RB发生后尚在运行的送风机、引风机、一次风机、电动给水泵过电流,将对应各调节器指令输出上限限制在90%开度,并增加上述辅机超额定电流闭锁相应调节指令增加逻辑,避免RB后单侧运行设备过负荷跳闸引起整个机组跳闸。

(6)当磨煤机RB、引风机RB、送风机RB、给水泵RB时,保留3台磨煤机运行,主汽、再热汽温基本可以维持,因此过热、再热减温水调门仍维持自动调节;而当一次风机RB时保留2台磨煤机运行,主汽、再热汽温下降幅度较大,因此将逻辑完善为:一次风机RB发生后,超驰关闭过热减温水总门、再热减温水总门,并且发出10s脉冲,将所有过热、再热减温水调节门切至手动超驰关闭,以有效减小汽温下降幅度。

5 结语

通过对RB控制策略的完善和实际的RB试验,使该机组RB功能可靠地投入运行。机组投产后的运行实践也表明:当该机组的某一重要辅机发生跳闸时,不需要运行人员任何干预,依靠RB功能完全能够将各运行主要参数控制在允许范围之内,有力地保障了机组在事故工况下的安全运行。RB功能的完善和可靠投入,对于保障机组安全运行、降低非正常停机的频率、减轻运行压力、控制操作风险等均有着非常积极的意义。

[1]朱延海.1 955t/h直流锅炉快速减负荷控制策略优化及试验[J].发电设备,2010,24(4):276-279.

[2]尹峰,朱北恒,项谨,等.火电机组全工况自动RB控制策略的研究与应用[J].浙江电力,2008,27(4):5-8.