苛化碳酸钙制备及其加填对纸张施胶性能的影响

苏艳群 杨 扬 刘金刚

(1.造纸工业生产力促进中心,北京,100102;2.中国制浆造纸研究院,北京,100102)

环境问题已成为制约传统造纸工业向可持续发展的现代造纸工业转变的重要因素之一[1]。造纸工业制浆过程中产生的黑液是导致环境问题的主要原因之一。碱回收作为处理黑液的成熟技术,通过浓缩和燃烧去除黑液中的有机物,再加入石灰通过苛化反应回收碱并用于制浆。碱回收虽然解决了造纸黑液的污染问题,但碱回收产生的大量碱性废渣(又称为白泥,主要成分为碳酸钙),特别是草浆碱回收废渣大都采用排放或填埋的方式进行处理,这对环境造成了二次污染[2]。

碱法制浆碱回收过程中,苛化反应可产生沉淀碳酸钙,即苛化碳酸钙。苛化碳酸钙作为碱回收的废弃物,目前仅在极少数纸厂作为造纸填料实现了其资源化的再利用。与商品重质碳酸钙和轻质碳酸钙相比,使用苛化碳酸钙作为纸张填料时还存在AKD用量增加、纸机清洗周期缩短等问题[3-9]。为了提高苛化碳酸钙的应用性能,本研究采用模拟绿液,通过改变消化、苛化工艺条件制备出不同性能的苛化碳酸钙并用于纸张加填,探讨了不同性能苛化碳酸钙对加填纸张施胶性能的影响,为实际生产中提高苛化碳酸钙的使用量、改善苛化碳酸钙的使用性能提供依据。

1 实验

1.1 原料

浆料:漂白硫酸盐针叶木浆(加拿大“好声”牌),漂白硫酸盐阔叶木浆(印尼“小叶”牌)。

化学试剂和助剂:碳酸钠、氢氧化钠、盐酸、EDTA、氧化钙(氧化钙含量为98.4%)均为分析纯,生石灰(取自某纸厂,氧化钙含量为89.8%)。阳离子淀粉(CS,取代度0.025~0.035,山东某变性淀粉厂),AKD施胶剂(固含量22.05%,山东某化工厂),阳离子聚丙烯酰胺(CPAM)。

1.2 实验方法

1.2.1 仪器和设备

油浴锅、搅拌器、抄片器、扫描电镜、粒度仪以及相关纸张检测设备等。

1.2.2 苛化碳酸钙的制备

模拟绿液:一般草浆碱回收绿液总碱质量浓度在100~120 g/L(以 NaOH 计,下同),或者更低[10]。本实验模拟绿液总碱质量浓度为100 g/L,有效碱质量浓度为25 g/L(以NaOH计,下同),总碱质量浓度完全落在真实绿液总碱质量浓度范围之内。模拟绿液的配制过程:首先准确称取100 g Na2CO3和25 g NaOH,并在烧杯中溶解,然后在1 L容量瓶中进行定容,即完成模拟绿液的配制。

将上述模拟绿液置于油浴锅中,当油浴锅温度达到100℃时,在搅拌条件下迅速加入一定量氧化钙(15 s内完成加料),反应3 h后结束,然后,洗涤、抽滤、干燥,获得苛化碳酸钙。在苛化反应过程中,每隔一定时间取样并及时过滤,滤液用于分析反应液中的总碱和有效碱含量;用扫描电镜分析干燥后的滤渣,以分析苛化反应的苛化进程和苛化碳酸钙的形成过程。

1.2.3 纸张加填

将漂白硫酸盐针叶木浆板和阔叶木浆板用Valley打浆机分别打浆至43°SR和40°SR,以前者与后者质量比3∶7的比例混合并调节浆浓至1%,然后向浆料中加入助剂,各助剂的加入顺序和添加量(对绝干纤维质量)为:CS(用量 0.5%)→AKD(用量0.2%)→ 填 料(用 量 25%)→ CPAM(用 量0.03%)。用自来水将配好的浆料稀释至浆浓0.5%,在标准纸张成形器上抄纸,经压榨干燥后,用于测定纸张(定量60 g/m2)性能。

1.2.4 苛化碳酸钙物化特性及纸张性能的测定

采用ABC试验法[11]测定反应液的有效碱和总碱含量,由于模拟绿液中不含硫化钠,本研究中的苛化度=有效碱/总碱×100%。

苛化碳酸钙的基本物化特性参照GB/T 19281—2003和QB/T 2811—2006标准测定;碳酸钙的晶体形貌由日本产的HitachiS-3400型扫描电镜测定;粒径分布由马尔文激光粒度分析仪测定;比表面积用美国产NOVA 2000e型比表面积仪测定。

纸张物理性能均按相关标准方法进行测定。

2 结果与讨论

2.1 碳酸钠与氧化钙摩尔比对苛化碳酸钙性能的影响

以模拟绿液和取自某纸厂的生石灰为反应对象,研究碳酸钠与氧化钙摩尔比对苛化碳酸钙性能的影响。表1给出了碳酸钠与氧化钙摩尔比变化时苛化碳酸钙的性能,图1为碳酸钠与氧化钙摩尔比变化时苛化度与反应时间的关系曲线。

从表1可知,随碳酸钠与氧化钙摩尔比的增加,反应的苛化度逐渐减小。这一结果与苛化反应本身是可逆反应有关。提高碳酸钠与氧化钙摩尔比,相当于减少了反应物浓度,不利于反应朝正方向进行,降低了反应产物氢氧化钠的浓度,因而,苛化度随之降低。

从表1还可以看出,随参与反应的生石灰含量的降低,苛化碳酸钙中的碳酸钙含量逐渐增加,非碳酸钙成分的含量逐渐减少,特别是酸不溶物含量随氧化钙含量的减少而减少的趋势非常明显。这一结果应该与生石灰本身杂质含量有关。一般用于制备碳酸钙的生石灰,除主体成分氧化钙外,还含有一定量的镁、铝、硅、铁氧化物。在生石灰与碳酸钠溶液制备苛化碳酸钙过程中,这些非氧化钙成分一般先溶于碱性溶液中,然后与氢氧化钙反应生成沉淀。当参与反应的生石灰含量减少时,在消化反应之后更多的碳酸钙沉积在氢氧化钙表面,减弱了这些溶于碱性溶液中杂质成分与氢氧化钙的反应,使其更有可能留在反应溶液中。随着后续固液分离和洗涤操作的进行,出现了参与反应的生石灰含量越少,所得苛化碳酸钙含量越高、酸不溶物含量越小的结果。

图1 苛化度与反应时间的变化关系

表1 碳酸钠与氧化钙摩尔比对苛化碳酸钙性能的影响

从图1可知,不管碳酸钠与氧化钙摩尔比如何变化,反应的苛化度在初始15 min变化比较快,之后随时间的延长,苛化度增加缓慢。这可能与苛化碳酸钙的形成过程[12]有关。在氧化钙与碳酸钠溶液的反应体系中,包含氧化钙消化和苛化两个化学反应,在消化过程中,随氢氧化钙不断形成,碳酸根离子的扩散途径短,容易形成碳酸钙,从而有利于苛化度的提高;消化反应结束后,随碳酸钙的不断形成,更多的碳酸钙直接沉积在氢氧化钙表面,导致碳酸根离子的扩散路径不断增加,不利于后期碳酸钙的形成,进而不利于提高苛化度。因此,模拟绿液与氧化钙反应制备苛化碳酸钙时,大部分苛化碳酸钙是在反应的前15 min内生成。

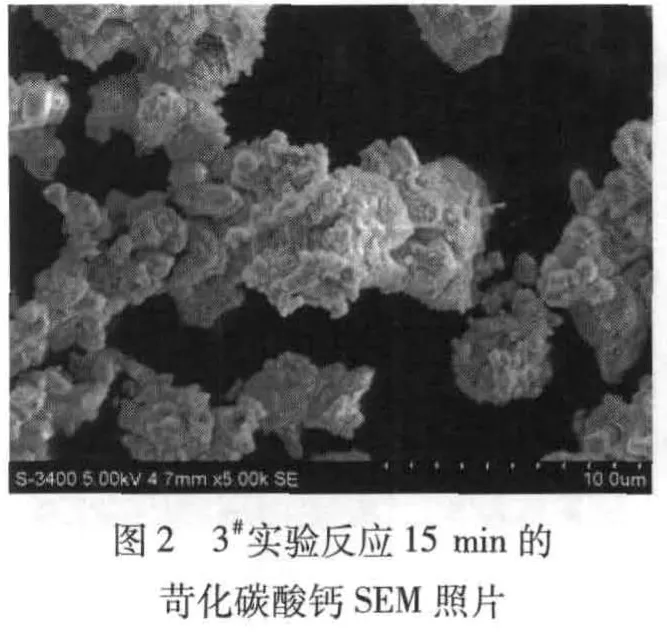

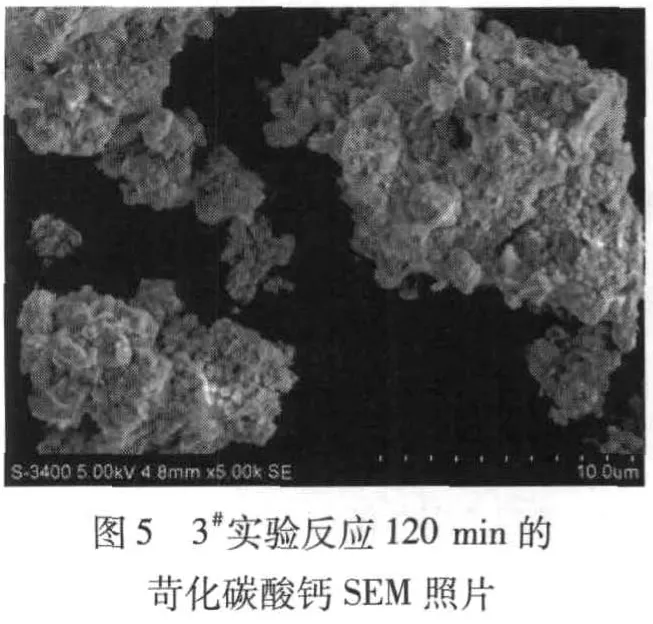

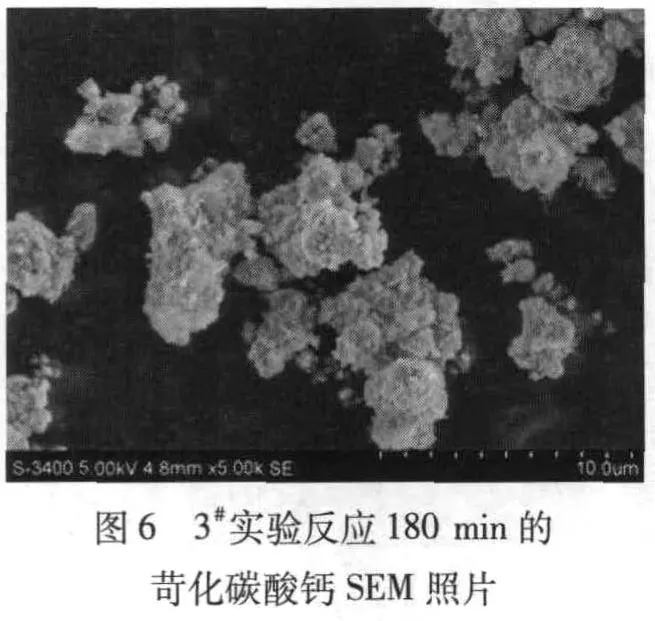

为进一步观察苛化碳酸钙的形成过程,以3#实验为研究对象,拍摄了不同反应时间段的苛化碳酸钙SEM照片(见图2~图6)。由此可知,在反应初始的15 min内,苛化碳酸钙粒子为立方体状并呈杂乱的堆砌结构,在大颗粒的碳酸钙表面分布着较多的细小碳酸钙,且随反应时间的延长,表面的小颗粒有逐渐长大的趋势,并最终形成无定形的堆砌结构。

作为造纸填料,苛化碳酸钙的碳酸钙含量越高、杂质成分含量越低,使用效果越好。从表1可以看出,提高碳酸钠与氧化钙摩尔比,虽然降低了反应的苛化度,但是明显改善了苛化碳酸钙的品质,对造纸加填十分有利。

2.2 生石灰中氧化钙含量对苛化碳酸钙性能的影响

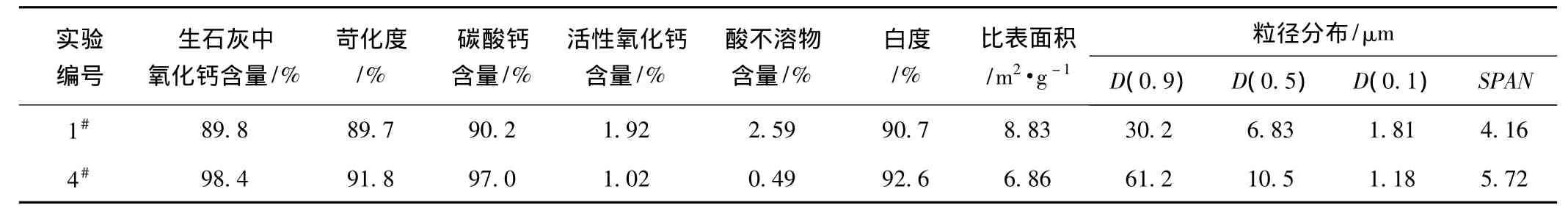

模拟绿液分别与分析纯氧化钙(表2中的4#实验)和取自某厂的生石灰(表2中的1#实验)为反应原料,在碳酸钠与氧化钙摩尔比均为1∶1的条件下,研究了生石灰中氧化钙含量对苛化碳酸钙性能的影响,结果如表2所示。

从表2可知,随生石灰中氧化钙含量的增加,反应苛化度明显提高,所生成的苛化碳酸钙中的碳酸钙含量明显提高,酸不溶物含量明显降低。此外,采用氧化钙含量高的生石灰反应所得的苛化碳酸钙的白度也大幅提高。

在探讨碳酸钠与氧化钙摩尔比变化对苛化碳酸钙性能的影响时发现,提高碳酸钠与氧化钙摩尔比,会使反应苛化度降低、苛化碳酸钙中碳酸钙含量增加以及酸不溶物含量降低。据此可以推断,当碳酸钠与氧化钙摩尔比高于1∶1及同时提高生石灰中氧化钙含量时,不仅可以增加苛化碳酸钙中的碳酸钙含量,还可以降低酸不溶物含量,但对苛化度的影响则存在不确定性。

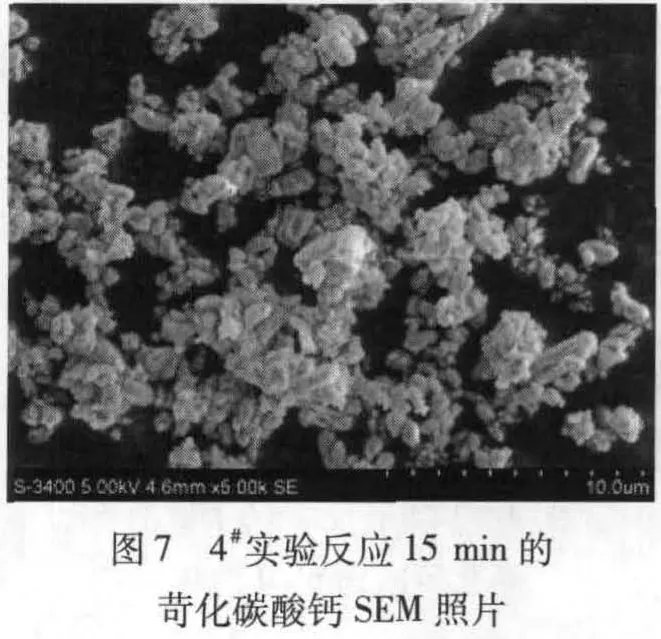

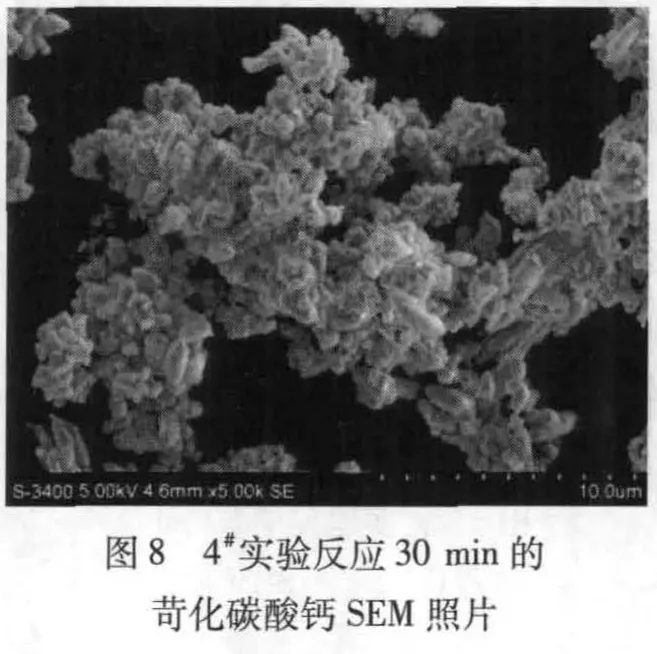

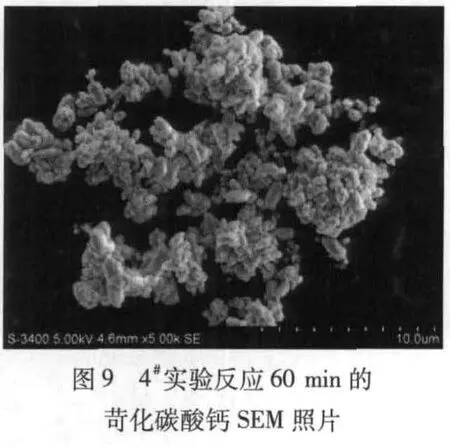

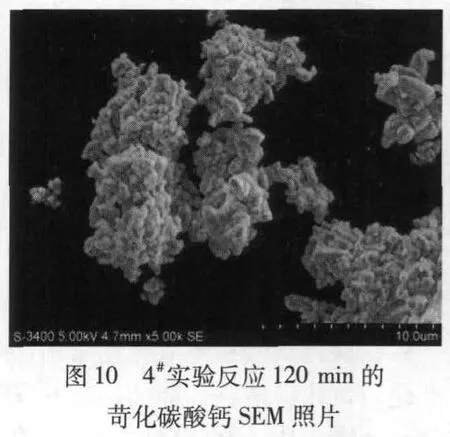

为进一步探讨提高生石灰中氧化钙含量对苛化碳酸钙形态结构的影响,拍摄了4#实验不同反应时间段的苛化碳酸钙SEM照片(见图7~图11)。这些照片表明,虽然最终形成的苛化碳酸钙是一种杂乱的堆砌结构,但在初始反应的15 min内可以清楚地看到呈米粒形的苛化碳酸钙,且随反应的进行,最终形成相对疏松的无定形结构。

2.3 苛化碳酸钙加填对纸张性能的影响

表3列出了加填4种苛化碳酸钙后的成纸性能。从表3可知,虽然4#实验获得的苛化碳酸钙本身的白度较高,但不同的苛化碳酸钙用于纸张加填后,纸张白度并没有明显变化,不透明度有一定差异。一般而言,填料的粒子形态和粒径分布是影响纸张不透明度的因素之一。在纸张灰分相近的条件下,4#实验加填纸的不透明度较高应该是苛化碳酸钙粒子形态结构所致。

表2 生石灰中氧化钙含量对苛化碳酸钙性能的影响

表3 加填不同苛化碳酸钙后纸张性能的变化

从表3还可以看出,虽然加填4种苛化碳酸钙后成纸的强度性能差异不大,但成纸的施胶性能差异明显。根据表3的结果,在改变碳酸钠与氧化钙摩尔比的条件下,随碳酸钠与氧化钙摩尔比的增大,成纸施胶度逐渐提高。

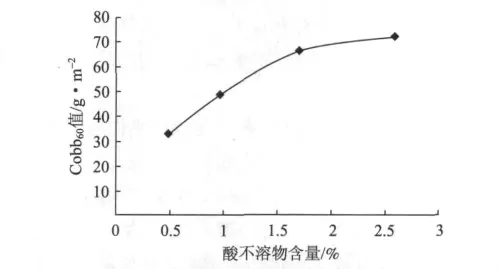

以往研究认为,白泥碳酸钙用于纸张加填致使施胶度降低的主要原因之一就是比表面积相对较大。本研究表明,苛化碳酸钙中酸不溶物含量可能是影响施胶度的主要因素。随碳酸钠与氧化钙摩尔比的增大,虽然苛化碳酸钙的比表面积有一定程度的增大,但由于酸不溶物含量逐渐减少,加填后成纸的施胶度逐渐提高(见图12)。

图12 苛化碳酸钙中酸不溶物含量与Cobb60值的关系

图12显示了苛化碳酸钙中酸不溶物含量与Cobb60值的关系。从图12可知,苛化碳酸钙中酸不溶物含量越高,成纸的Cobb60值越高,表明纸张施胶效果越差。在碳酸钠与氧化钙摩尔比相同的条件下,生石灰中氧化钙的含量越高,成纸的施胶性能越好;当生石灰中氧化钙含量从89.8%提高到98.4%(1#和4#实验)时,成纸的Cobb60值从72.0 g/m2降低到 33.4 g/m2,施胶性能明显改善。本研究所用苛化碳酸钙中的酸不溶物主要是由生石灰引入的,由此可以推断,在制备苛化碳酸钙时,生石灰中的杂质成分,特别是酸不溶物可能是造成苛化碳酸钙加填后成纸施胶性能降低的原因之一。

3 结论

3.1 在生石灰中氧化钙含量不变的条件下,随碳酸钠与氧化钙摩尔比的增大,反应苛化度逐渐减和,所制备的苛化碳酸钙中的碳酸钙含量逐渐增加,非碳酸钙成分含量逐渐减少,特别是酸不溶物含量减少的趋势非常明显。在碳酸钠与氧化钙摩尔比较高的条件下制备的苛化碳酸钙更有利于纸张加填。

3.2 在碳酸钠与氧化钙摩尔比为1∶1的条件下,随生石灰中氧化钙含量的增加,反应苛化度提高明显,所生成的苛化碳酸钙中碳酸钙含量明显提高、酸不溶物含量明显降低。制备苛化碳酸钙时,提高生石灰中氧化钙的含量,不仅有利于提高反应苛化度,还有利于纸张加填。

3.3 在模拟绿液与生石灰反应制备苛化碳酸钙的过程中,大部分苛化碳酸钙是在反应开始的15 min内生成。

3.4 在制备苛化碳酸钙时,生石灰中的杂质成分,特别是酸不溶物可能是造成加填苛化碳酸钙后成纸施胶性能下降的因素之一。

[1]《造纸工业发展“十二五”规划》[OL].2012-01-09.http://www.forestry.gov.cn/portal/ghzj/s/1609/content-521906.html.

[2]孙 文.彻底治疗白色污染[J].中国科技财富,2010(23):48.

[3]李望南.碱法草浆白泥精制碳酸钙作造纸填料[J].中华纸业,2002,23(12):17.

[4]王桂林.碱法草浆碱回收白泥精制碳酸钙的应用[J].中国造纸,2007,26(12):49.

[5]王 保,庄耀礼,朱万亮,等.碱法草浆白泥精制碳酸钙用作填料的实践[J],纸和造纸,2004(增刊):91.

[6]填料对影响AKD施胶的可能原因[OL].2009-02-25.http://jz.ke100.net.

[7]自制钙对AKD施胶的影响[OL].2009-04-11.http://bbs.chinapaper.net.

[8]王桂林.碱回收白泥精制填料碳酸钙的生产实践[J].中华纸业,2008,29(2):55.

[9]胡剑榕,赵丽红,何北海.碱回收白泥碳酸钙与商品碳酸钙基本特性及加填性能的比较[J].中华纸业,2011,32(20):24.

[10]张 珂,俞正千.麦草浆碱回收技术指南[M].北京:中国轻工业出版社,1999.

[11]曹邦威,译.最新碱法制浆技术[M].北京:中国轻工业出版社,1998.

[12]Johan Gullichsen,Carl-Johan Fogelholm.Chemical Pulping 6B[M].Finland:Fapet Oy,2000.