提高锰酸锂产能及压实密度的试验研究

李华成,李肇佳,卢道焕,胡明超,王春飞,韩要丛

(1.中信大锰矿业有限责任公司,广西南宁 530028;2.长沙矿冶研究院有限责任公司,湖南长沙 410012)

0 前言

近年来,由于全球范围内的能源危机、大气污染、温室效应等原因,新能源汽车已成为汽车行业的热点,而动力电池作为新能源汽车的“心脏”,其研发与生产成为发展新能源汽车的重中之重。锂离子动力电池的关键组成部分正极材料主要为锰酸锂和磷酸铁锂。由于锰酸锂电池具有工作电压高、重量轻、体积小、比能量大、循环寿命长、自放电低、安全性好、价格便宜、无污染等特点[1-3],现广泛应用于电动工具、电动自行车、小型B品电池、电动玩具等领域,尤其是随着新能源汽车的加快推进及锰酸锂电池技术的进一步提高,锰酸锂电池作为纯电动车的动力电池,市场前景十分广阔。

随着锂电技术的不断进步,锂电池的综合性能也越来越好,对锰酸锂正极材料的要求愈来愈高。近年来,锂电厂对锰酸锂正极材料压实密度的要求也愈来愈高,一般要求达3.00 g/cm3以上,个别厂要求达3.20 g/cm3以上,而常规的锰酸锂材料的压实密度为2.8~3.0 g/cm3。因此,锰酸锂材料生产厂家在确保正极材料的电性能符合要求的前提下,必须要重视压实密度的提高,以提升产品的竞争力。

目前,国内生产锰酸锂的方法几乎都是粉料烧结,堆密度小,单台炉子产量低,物料接触也不紧密,孔隙率大,物料粒子间反应不充分,性能有缺陷,压实密度也难以提高。

本研究认为:将烧结前的混合料添加总物料量的0.5%~1.5%的有机粘结剂,用压球机压成团块再进行烧结,烧结料堆密度可提高31%,相应的窑炉产量可提高31%,而电耗及工时几乎不变。又由于物料接触紧密,粒子间的充分反应,使得结晶完美,孔隙率减小,压实密度可提高 5%以上,达到3.0 g/cm3以上,而目前锰酸锂电池厂家大多要求压实密度3.0 g/cm3以上。因此,提高压实密度也就提高了产品的竞争力,经电性能检测,锰酸锂电池性能也符合要求,为生产实践提供了试验依据。

1 试验原料及方法

1.1 试验原料

本研究所用的原料为中信大锰生产的电解MnO2及四川某厂家生产的电池级碳酸锂,其理化性能见表1。

由表1可以看出,中信大锰的M nO2的粒度明显偏粗,D50达 26.65μm,粒度分布宽,D90—D10为45,必须要经粉碎处理,改变原来的粒度及分布,使产品粒度分布更加集中,在进行锰酸锂电池制作时,加工性能得到了提高[4]。二氧化锰经粉碎分级处理后的粒度大小见表2。

表1 原料的理化性能

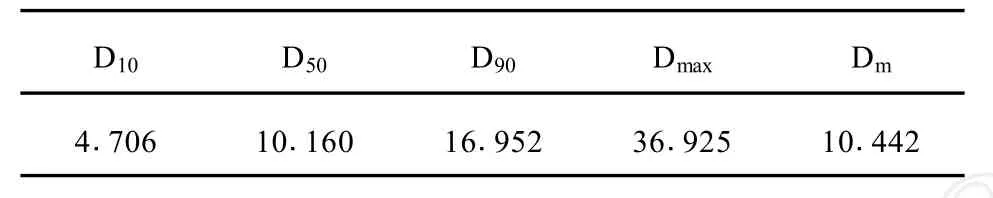

表2 处理后的二氧化锰粒度大小 μm

1.2 试验方法

由于MnO2与碳酸锂的堆密度相差太大,用一般方法很难混匀,本研究用聚氨酯球为介质,在斜式混料机中混匀,混匀效果很好。球团制作是在W E-10B液压式万能试验机上进行,压机的压力及锰酸锂团块尺寸可调。

锰酸锂正极片制作过程为:将正极活性物质锰酸锂、导电剂、粘结剂按照质量比94∶3∶3在有机溶剂NMP中调浆,控制浆料粘度在7 000~9 000 MPa/s,然后将浆料均匀涂布在铝箔上,同时用电热风烘干。采用DYG-705对辊机测试极片压实密度。

电池组装方法如下:将正极片、负极片、隔膜、新宙邦电解液,组装成053048铝壳电池,进行恒流充放电,测试电流为额定容量的1倍即1 C,充放电电压区间为2.75~4.2 V。

产品粒度分析采用HORIBA-LA300激光粒度仪,元素分析采用PE Optima7200 ICP分析仪。

1.3 试验过程

本研究包括以下各步骤:

1)从锰酸锂生产线中取烧结前的混合料1.0 kg,加入总混合料量的0.5%~1.5%的有机粘结剂;

2)秤取一定量混合料装入压机的模具中;

3)将装好料的模具放到压机的测压台上,以一定的压力压制成一定尺寸的锰酸锂团快;

4)将压制好的锰酸锂团块放入烧结炉中,与生产料一起烧;

5)烧结反应结束后,将烧结好的锰酸锂团块破碎,用46.4μm(320目)分析筛筛分,筛下产品为锰酸锂产品;

6)将锰酸锂产品按有关操作规程压制成极片,测压实密度;

7)将锰酸锂极片按有关操作规程做成053048铝壳实效电池,并检测其容量及衰减性能。

加入少量有机粘结剂的目的是提高锰酸锂团块强度[5],确保团块在运输及装料过程不破碎,有机粘结剂在高温烧结时生成气相挥发,不会残留在锰酸锂产品中。综合考虑有机粘结剂的成本及团块强度,加入有机粘结剂的量为总物料量的1%,压块的压力取500 kg/cm2。

锰酸锂生产烧结工艺参数为:温度为840℃,烧结时间为12 h,升温时间为10 h,通入空气,Li/M n摩尔比取0.53。

2 试验结果及分析

本试验同时做了锰酸锂不压团烧结(产品编号为产品-1)与压团烧结(产品编号为产品-2)试验,其产品粒度分布分别见图1~2。

图1 不压团烧结产品粒度分布曲线

图2 压团烧结产品粒度分布曲线

由图1、图2可以看出,压团烧结与不压团烧结相比,压团烧结后的锰酸锂产品的粒度稍粗一点,粒度分布相对集中一些,这对提高密度有利。

产品的扫描电镜图像(SEM)分别见图3~4。

由图3、图4烧结产品的 SEM图可以看出,压团后产品的晶形完善、圆滑,晶粒稍大一点,这说明压团烧结大大改善了物料间的高温固相反应动力学条件,有利于反应产物晶粒的长大及晶形完善。

图3 不压团烧结产品SEM图像(3 000倍)

图4 压团烧结产品SEM图像(3 000倍)

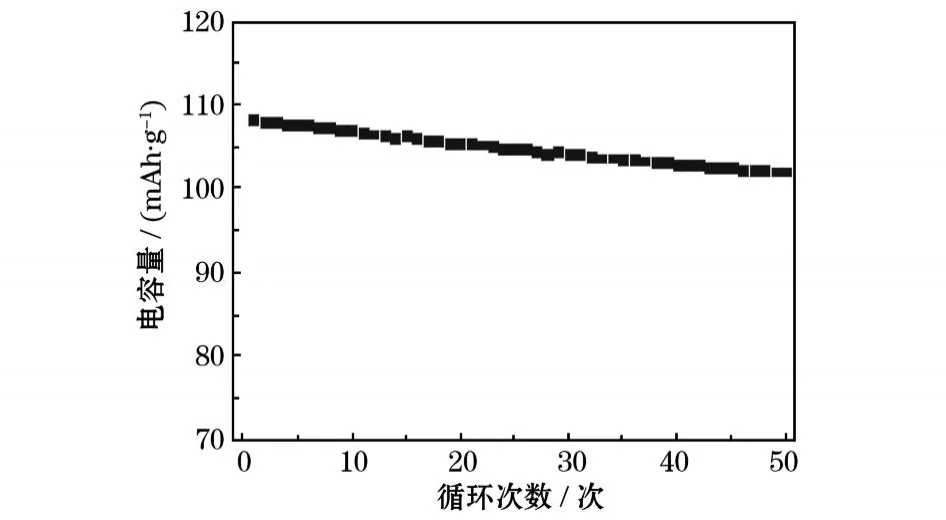

产品的电性能检测分别见图5~8。

图5 不压团烧结产品充放电曲线

图6 不压团烧结产品循环性能

图7 压团烧结产品充放电曲线

图8 压团烧结产品循环性能

由图5~8可以看出,压团烧结锰酸锂的初始容量要比不压团烧结稍好一点,但50次循环衰减要稍差一点,综合电性能差不多。

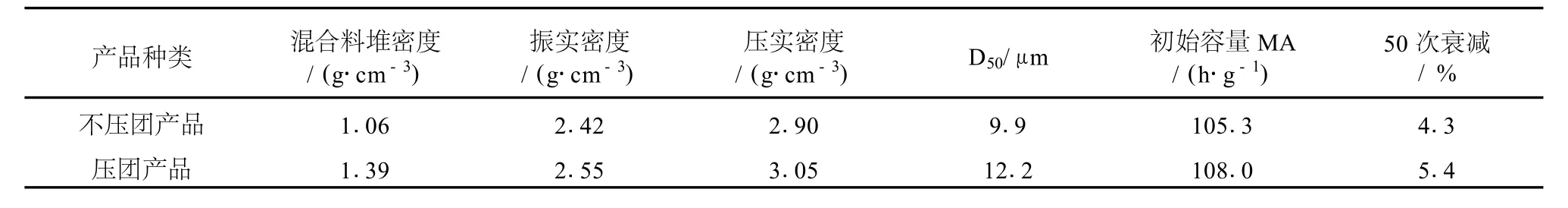

2个产品的其他性能见表3。

表3 压团烧结与不压团烧结产品性能表

由表3可以看出:

1)锰酸锂烧前混合料经压团后物料接触很紧密,其堆密度由1.06 g/cm3提高到1.39 g/cm3,提高了31%,同样体积的匣钵可多装31%的物料,即在几乎相同的电耗及工时的情况下,锰酸锂的产量可提高31%。

2)压团烧结后,锰酸锂极片的压实密度由原来的2.90 g/cm3左右提高到3.00 g/cm3以上,这有利于提高电池的体积能量密度,更受用户欢迎。

3)压团烧结锰酸锂的初始容量要比不压团烧结稍好一点,但50次循环衰减要稍差一点。

3 结论

1)锰酸锂烧结前,由于经压团后的物料间接触很紧密,混合料的堆密度由1.06 g/cm3提高到1.39 g/cm3,提高了31%,这说明同样体积的匣钵可多装31%的物料,即在几乎相同的电耗及工时的情况下,锰酸锂的产量可提高31%。

2)锰酸锂经压团烧结后,锰酸锂极片压实密度由2.90 g/cm3左右提高到3.00 g/cm3以上,这有利于提高电池的体积能量密度,更受用户欢迎。

3)锰酸锂经压团烧结后,大大改善了物料间的高温固相反应动力学条件,有利于反应产物晶粒的长大及晶形完善。

4)本试验表明:实施锰酸锂压团烧结工艺,技术是可行的,但会使锰酸锂生产工艺变得复杂,会增加一些设备投资。因此,只有在对锰酸锂产量、质量、成本综合比较后,才能确定此工艺产业化的可行性。

[1]黄可龙,王兆翔,刘素琴,等.锂离子电池原理和关键技术[M].北京:化学工业出版社,2009.

[2]冯力,常玉勤,伍丽娥,等.尖晶石LiM n2O4锂电充放电池的电化学研究①[J].电化学,1997,3(1):76-78.

[3] Faul I,Knight J.Lithium rechargeable batteries:A review of recent trends[J].Chem and Ind,1989,24:820.

[4]李普良,詹海青,程东,等.原材料预处理对锰酸锂性能的改性研究[J].中国锰业,2010,28(1):29-31.

[5]傅菊英,姜涛,朱德庆,等.烧结球团学[M].长沙:中南大学出版社,2006.