软岩及涌水条件下的锰矿巷道施工技术措施

韦永冯

(广西锡山矿业有限公司,广西南宁 530022)

1 地质概况

1.1 矿区地质条件

广西大新锰矿矿区穿越的地层有泥盆系上统榴江组(D3l),按其不同岩性将围岩分成3层:硅质灰岩、泥岩夹硅质岩和硅质岩。其中对施工影响最大的是硅质灰岩、泥岩夹硅质岩。

硅质灰岩岩石饱和单轴抗压强度43.0~97.7 M Pa,平均值70.85 M Pa,属坚硬岩,岩石基本质量等级为2级。但由于此类岩石节理发育,加上含碳酸盐含量大小不等,在水蚀作用下,广泛发育溶岩裂隙,裂隙水量大,给井下施工带来很大难度。

泥岩夹硅质岩岩石节理裂隙发育,岩层破碎,风化强烈,风化后成土状构造,局部有硅质岩夹层。泥岩岩石饱和单轴抗压强度1.07~1.32 M Pa,平均值1.17 M Pa,属极软岩,岩石基本质量等级为5级。此类岩石在巷道掘进施工时,顶板和围岩都极不稳固,施工安全性极差。

1.2 矿井水文地质条件

由于岩层岩性及露采转地采影响,井下水文地质情况复杂,地下水长期作用将降低岩石强度、软化泥岩,加速岩石风化,对节理裂隙面、层面等结构面起软化润滑作用,另外地下水静水压力对围岩的稳定性不利。

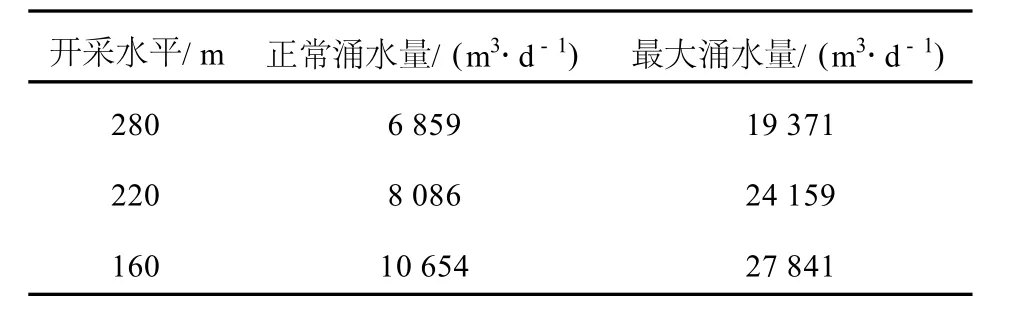

矿井巷道施工过程中,遇到由地表径流从露天采场下渗的断裂裂隙水,同时遇到岩溶裂隙水,水量大(见表1),持续时间长,造成工期耽误,对施工进度造成很大压力,并对施工安全增加不确定性。

表1 开采水平涌水量

2 施工技术措施

2.1 超前锚杆支护

巷道过风化岩层或断层破碎带时,由于顶板较为松软,裂隙发育,加上应力集中于巷道中心,放炮后拱顶部容易冒顶甚至坍塌,给巷道支护增加难度和工作量,同时不利于安全。

针对泥岩夹硅质岩这类极软岩,在大新锰矿5线斜井东脉外巷开拓施工中运用超前锚杆支护[1]——又称斜锚杆支护技术,取得了成功。该段岩石为风化硅质泥岩,风化强度大,岩石脆而易碎,放炮后工作面塌方大,作业面危险,也大大耽误了工期。在引进超前锚杆支护技术后,工作面安全及掘进速度有较常大提升,解决了施工过程中工作面迎头围岩坍塌问题。

2.2 施工工艺

超前锚杆工作原理:沿巷道纵向,在拱上部开挖轮廓线外一定范围内向上前方前倾 5(°)~10(°),以支托顶部不稳定的围岩,起插板作用,见表2。

表2 支护经验参数

工艺流程:打锚杆眼→注树脂药卷→安装锚杆→打掘进眼→装药放炮→凿岩成顶→永久支护。

拱部超前锚杆的布置以巷道为中心,宽为巷道1/2或1/3,根据顶板完整程度适当增减布置范围。一般排距为2进尺循环1排,也可视锚杆长度,顶板围岩稳定性等因素而灵活调整。最外侧超前支护方向可分别向左右外偏15(°)。纵向2排间错开布置,接口处重叠1 m以上,切勿脱节。

2.3 光面爆破

光面爆破也叫周边爆破,是针对软岩地质条件使用的巷道掘进爆破技术[2]。光面爆破是井巷掘进中的典型控制爆破方法,目的是使爆破后留下井巷围岩形状规整,符合设计要求,表面光滑,损伤小,稳定性强。光面爆破只限于断面周边1层岩石(主要是顶部和两帮),所以又称为轮廓爆破或周边爆破。该爆破技术在大新锰矿井下软岩地段巷道施工掘中得到较好运用,并具有几大优点。

1)能减少超挖和出岩量,特别是在不稳固岩石中更能显示其优点。

2)对井巷围岩的炮震扰动范围小,相应炮震裂缝少;可有效减少应力集中引起的塌方,减少落石和危险断面,避免事故发生和人员伤亡;改善作业环境,增加施工安全性,减少爆破后排险时间,提高施工速度,特别是在岩性不良地段,效果更为明显。

3)巷道轮廓外,裂隙范围较小,对围岩强度破坏不大,提高了巷道稳定性,不需要或很少需要加强支护,减少了支护工作量和材料消耗。

4)能加快巷道掘进速度,降低成本,保证施工安全。

2.3.1 爆破方案

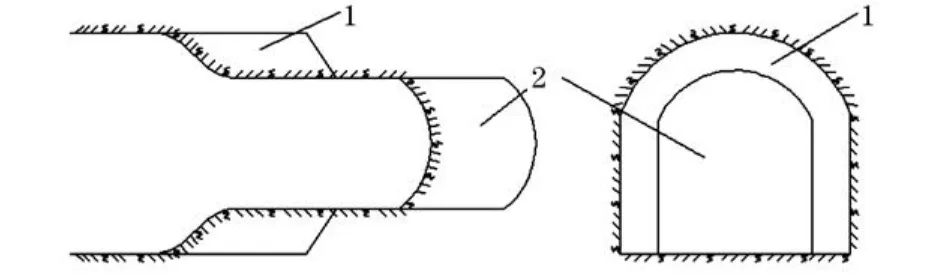

国内光面爆破掘进巷道或隧道时有2种方案,即全断面1次爆破和预留光爆层分次爆破。全断面1次爆破多用于掘进小断面巷道。大断面隧道或巷道掘进时,可采用预留光爆层分次爆破,如图1。

图1 预留光爆层分次爆破

预留光爆层分次爆破又称为修边爆破,优点是可根据最后留下光爆层具体情况调整爆破参数,节约爆破材料,有利于提高光爆效果和质量。缺点是隧道或巷道施工工艺复杂,增加了辅助时间。根据矿山的实际情况,选择预留光爆层分次光面爆破方法。

2.3.2 掏槽形式及爆破参数

掏槽爆破效果好坏,直接决定着循环进尺及周边孔爆破效果和光面质量。炮孔平均深度1.8 m,掏槽孔深度2.0 m,采用桶形或楔形掏槽。

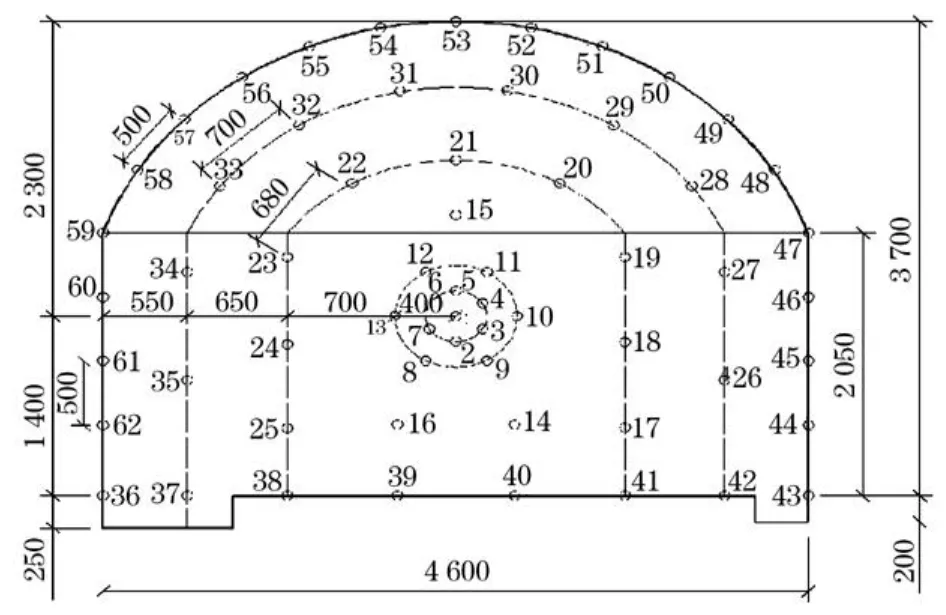

图2 光面爆破炮眼布置

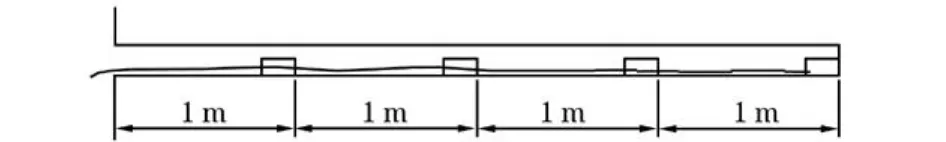

炮眼间距 E=550~700 mm;光爆层厚度W=500~750 mm;炮眼密集系数 m=0.8~1.0;装药集中度ql=100~150 g/m,如图2;较为理想的光爆装药结构是径向空气间隙不耦合装药(径向不耦合系数Kd=1.5~2.5)和轴向空气垫层不耦合装药(轴向不耦合系数KL=56~92),如图3。根据情况,选用其中的1种方式装药或2种方式结合使用。

图3 不耦合装药布置

2.4 注浆

注浆主要目的是加固岩体(围岩和地基)和超前堵水,是针对井下围岩裂隙发育,涌水量大导致施工困难时采取的一种解决措施[3]。大新锰矿胶带斜井曾遇到井下施工过程中,工作面涌水量大导致淹井,地表建筑物下沉等重大事故。通过分析和借鉴相关技术经验,决定采取注浆技术解决,在地表和井下同时施工,解决了井下围岩冒落坍塌难题,又使井下涌水量得到有效地控制,施工地段地面厂房等建筑物地基也明显抬升,这样极大推进了掘进施工速度与安全。

2.4.1 灌浆材料

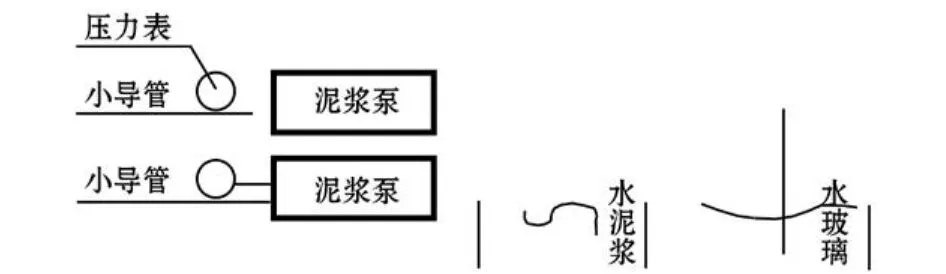

灌浆水泥采用425号普通硅酸盐水泥和水玻璃,水玻璃为传统注浆材料,对处理混凝土中细微裂缝有独到的效果,见表3。

2.4.2 灌浆主要设备

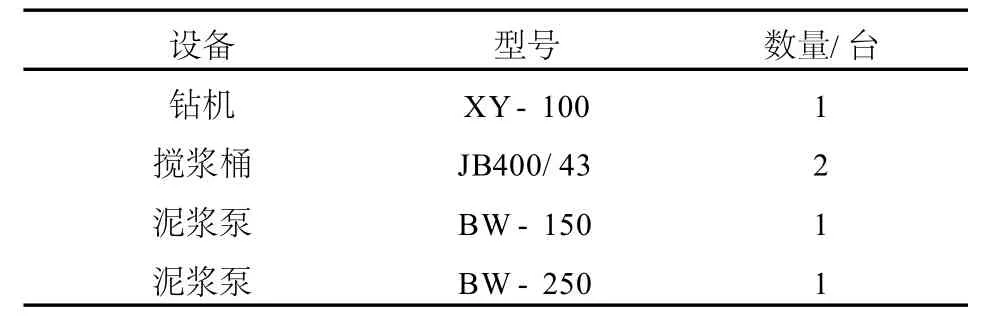

灌浆主要使用设备见表4。

表4 注浆设备

2.4.3 注浆一般工艺及参数

注浆前压水。目的在于将裂隙中松软泥质充填物推送到注浆范围外,提高注浆质理和堵水效果。对于大裂隙,压水时间为10~20 min;中小裂隙,则需15~30 min或更长一些。重复注浆钻孔压水时间适当延长30~60 min。压水时压力应由小增大,最大不得超过注浆终压。

注浆段高和注浆方式。注浆段高是指1次注浆的长度,可分为全段1次注浆和分段注浆2种。注浆方式是指注浆顺序,分下行式和上行式2种。自上而下依次注浆称下行式注浆,反之称之为上行式。大新锰矿胶带斜井采用的是分段上行式注浆,分段高度为3~5 m。

灌浆过程中,如遇到断层、岩脉、溶洞等异常区时,应加强异常区可能连通部位的观测,为节降低风险,省浆液用量,当发现跑、冒、串、漏浆等现象时,必须及时封堵处理后方可恢复灌浆。注浆系统见图4。

图4 注浆系统

注浆参数如下:

1)浆液扩散半径

裂隙中浆液的扩散半径随岩石的渗透系数、注浆压力、注入时间的增加而增大,随浆液的浓度和黏度的增加而减少。据施工现场经验,岩深地层注浆与裂隙地层注浆的平均值为4~8 m,浅部地层注浆平均值为1.5~2 m。

2)注浆压力

注浆压力对浆液的扩散影响很大。经验表明,随着注浆压力的提高,充塞物质的强度急剧增加,这就保证了充塞物具有足够强度和不透水性。在地下水流速大的情况下,应设法增加浆液的流动阻力,需降低注浆压力,故合理运用注浆压力是注浆的关键。不同地区因地质条件不同,注浆压力也不尽一样。有地区选用注浆压力为静水压力的2~3倍,有的则根据岩石裂隙采用合适的压力值,大新锰矿胶带斜井钻孔注浆压力位2.5 M Pa。

3)浆液注入量

根据扩散半径和岩裂隙率进行粗略计算,公式为:

Q=r2AHnβ

式中Q——浆液注入量,m3;

r——浆液扩散半径,m;

n——裂隙率,%;

H——注浆段高,m;

β——浆液在裂隙内有效充填系数,0.9~0.95;

A——浆液消耗系数,一般取1.2~1.3。

4)注浆完成

用2个指标判断:a最终吸浆量,即注浆注至最后的允许吸浆量;b注浆压力达到设计压力,并持续稳定一段时间。从理论上讲,最终吸浆量越小越好,最理想情况是注至完全不吸浆,但难以实现,故结束标准是注浆压力达到设计终压,一般为受注含水层水压的1.6~2.5倍,吸浆量小于80 L/min,时间不少于30 min即可注浆完成,将注浆管沿孔根部用手砂轮割除,然后将孔口清刷干净,孔底用130瞬间止水剂材料封堵,表面用1∶2~1∶2.5水泥砂浆抹平。

3 结语

随着地表及浅部矿资源日益枯竭,采矿作业将转入地下深部,不可避免地会遇到各种不良地质条件,如本文所提到软岩、地下水丰富地段等。在这些不利条件下,一般的施工方法已不能满足安全生产的需要,必须寻找别的方法。本文所提到超前锚杆、光面爆破、注浆便是一些尝试,且在实践中取得了良好的效果,对其他矿山施工有一定的借鉴意义。

超前锚杆、光面爆破、注浆这施工工艺技术在大新锰矿的研究与应用,给矿山企业带来了良好经济技术效益。几种工艺的使用成功解决了巷道掘进施工在软岩及涌水量大等不良地质条件下所遇到的问题,保证了施工进度,提高了效益,大大降低了施工安全风险,保障施工人员人身安全,为企业长期稳定发展提供了扎实的基础。

[1]陆家梁.软岩巷道支护技术[M].长春:吉林出版社,1995.

[2]郭进平,聂兴信.新编爆破工程技术实用大全[M].北京:光明日报出版社,2002.

[3]史国.用注浆法治理支护破损的巷道[J].冶金矿山设计与建设,1996(3):39-42.