北方铜业垣曲冶炼厂改造项目工艺节能分析

陈辉

(中条山有色金属集团有限公司,山西垣曲 043700)

北方铜业垣曲冶炼厂改造项目工艺节能分析

陈辉

(中条山有色金属集团有限公司,山西垣曲 043700)

介绍了北方铜业垣曲冶炼厂处理500kt/a多金属矿综合捕集回收技术改造项目的简况,通过对富氧底吹熔池熔炼技术、封闭稀酸洗涤——接触法双转双吸制酸等先进工艺的技术分析及改造前后主要产品的能耗对比,说明了工艺节能在企业节能减排工作中所起到的重要作用。

工艺节能;冶炼;改造;能耗;余热回收

1 引言

北方铜业垣曲冶炼厂原冶炼工艺为传统的密闭鼓风炉-转炉吹炼-阳极炉精炼-电解精炼,制酸工艺为稀酸洗-单转单吸流程,生产能力约为50kt/ a阴极铜、100kt/a硫酸。根据国发[2010]7号《国务院关于进一步淘汰落后产能工作的通知》,垣曲冶炼厂现有的密闭鼓风炉熔炼工艺属于淘汰工艺,要求在2011年底前必须停产拆除。为了响应国家淘汰落后产能、工艺、设备的产业政策,北方铜业决定对垣曲冶炼厂进行处理500kt/a多金属矿综合捕集回收技术改造。

本次技术改造项目主要由火法冶炼厂区、湿法精炼厂区、硫酸库、精矿储存区、渣选矿厂区等组成[4]。火法冶炼系统在垣曲冶炼厂的现有厂址内进行总体布置,新增电解及净液厂房在现电解车间东侧扩建,渣选矿利用铜矿峪矿一期现有设施,并适当进行改造。

本改造工程冶炼工艺流程采用“富氧底吹熔池熔炼—转炉吹炼—阳极炉精炼—电解精炼—熔炼渣和吹炼渣选矿”流程;烟气制酸为“封闭稀酸洗涤—双转双吸制酸”工艺流程;铜电解采用传统电解法生产。主要设备有:Φ4.8底吹熔炼炉1台;Φ3.6转炉3台;Φ3.6阳极炉2台。

2 改造的必要性

(1)淘汰落后产能的需要。

(2)满足行业准入条件的需要。

(3)发挥资源优势、提升企业生存竞争能力的需要。

3 工艺节能技术措施

3.1 富氧底吹熔池熔炼技术

富氧底吹熔池熔炼技术[1]是具有中国国内自主知识产权的技术,也是国家重点推荐的技术,具有生产效率高、工艺先进、能耗低、环保达标和资源综合利用好的特点。富氧底吹熔池熔炼时,精矿、熔剂与煤加到熔炼炉熔池表面,与液态熔体在喷枪风强烈搅拌中进行快速化学反应,喷入熔体的氧气使熔炼和吹炼同时进行,充分利用了物料中硫和铁的氧化反应热。调整精矿与射入空气或氧气的比例,即可控制精矿的氧化程度,得到指定的铜锍品位和烟气二氧化硫浓度。铜锍品位越高,熔炼发热量越大,燃料消耗越少;烟气二氧化硫浓度越高,烟气量也越少,从而烟气带走的热量也越少;单位硫酸产量的电耗越低,能耗越少。

本项目底吹炉的富氧浓度高达75%,原料中配煤率仅为0.2%,而原鼓风炉富氧浓度为23%,熔炼焦率高达11.6%。如进一步提高富氧浓度或冰铜品位,完全可以实现自热熔炼。设计熔炼与吹炼过程产生的高温烟气均通过余热锅炉回收热量并发电,硫酸烟气和阳极炉的烟气经热管式锅炉产出低压蒸汽供生产和生活用。

3.2 封闭稀酸洗涤——双转双吸制酸工艺

设计采用“双转化,双吸收、尾气脱硫”制酸工艺[2],属20世纪末21世纪初的技术。该工艺转化率高,硫利用率高,硫的总回收率达到96.93%以上,整个制酸系统工艺先进,设备可靠,具有高效、节能、降耗和环保的优点。

新工艺流程资源综合回收有效利用率高,环保条件好,经济效益好,金总回收率为95.68%,银总回收率94.60%,铜总回收率98.21%,各种元素的回收率均达到了行业先进水平。烟气净化采用稀酸逆喷洗涤、高效净化技术,使烟气得到较好的净化除尘和冷却降温,为下道工序准备了良好的烟气条件,为产出优质酸产品奠定基础。

二氧化硫鼓风机采用进口风机,进口导叶调节,适应冶炼烟气量的波动特点,做到性能高效,节能显著。

3.3 余热回收技术

熔炼炉及每台转炉各设置1台中压余热锅炉,产生的中压蒸汽用于发电,选择1台高效的3500~4100kW/10kV/50Hz进口发电机,年发电量2865.6 ×104kW·h,折3522t标煤,使每吨阳极铜的能耗下降33.3kg标煤。余热锅炉的设置不仅回收了余热,也是烟气降温和除尘的工艺要求。熔炼炉烟气温度从850℃降到380℃,除尘效率30%;转炉烟气从775℃降到350℃,除尘效率30%。阳极炉设1台低压余热锅炉(含空气换热器),经过余热锅炉后的阳极炉烟气温度降至280℃,再兑适当冷空气通过布袋收尘器、高温风机进烟气脱硫系统。硫酸烟气也设热管锅炉产低压蒸汽,可以满足脱硫亚硫酸钠结晶用汽[5]。

3.4 控制系统自动化

主要生产工序底吹炉熔炼、余热锅炉、烟气制酸和制氧设备、浇铸设备等,均设有PLC逻辑控制和DCS在线检测、控制系统,达到自锁、自投、自控等调节功能。自动化程度高,生产过程连续稳定,可有效节能降耗。

3.5 电解部分节能措施

3.5.1 节电措施

工艺设计中通过加强对极板物理规格质量、电解液循环、电解液温度、电流密度、电解液杂质浓度、添加剂加入等因素科学合理的控制,有效降低浓差极化现象的危害程度,可使电流效率保持≥95%。

3.5.2 节约蒸汽

为减少蒸汽消耗,设计中采取了如下措施:

电解槽外壁设保温层:选用厚度为25mm聚乙烯泡沫塑料,用粘结剂粘结在槽壁上。此方法可有效降低热能辐射损失。

电解槽面覆盖:用耐酸尼龙塑料布覆盖,可大大降低槽面蒸发量,减少蒸发热损失。

4 能耗状况和能耗指标分析

本项目以多金属复杂精矿为原料,主要金属成分含Cu 21.06%、S 28.42%、Au 6.5g/t、Ag 315.08g/t,采用的工艺流程为富氧底吹熔池熔炼-转炉吹炼-阳极炉精炼。底吹炉和转炉炉渣经选矿后渣精矿返回底吹炉熔炼。产品为金锭、银锭和电铜,副产品为硫酸、硫酸镍和粗硒。

4.1 阳极铜综合能耗

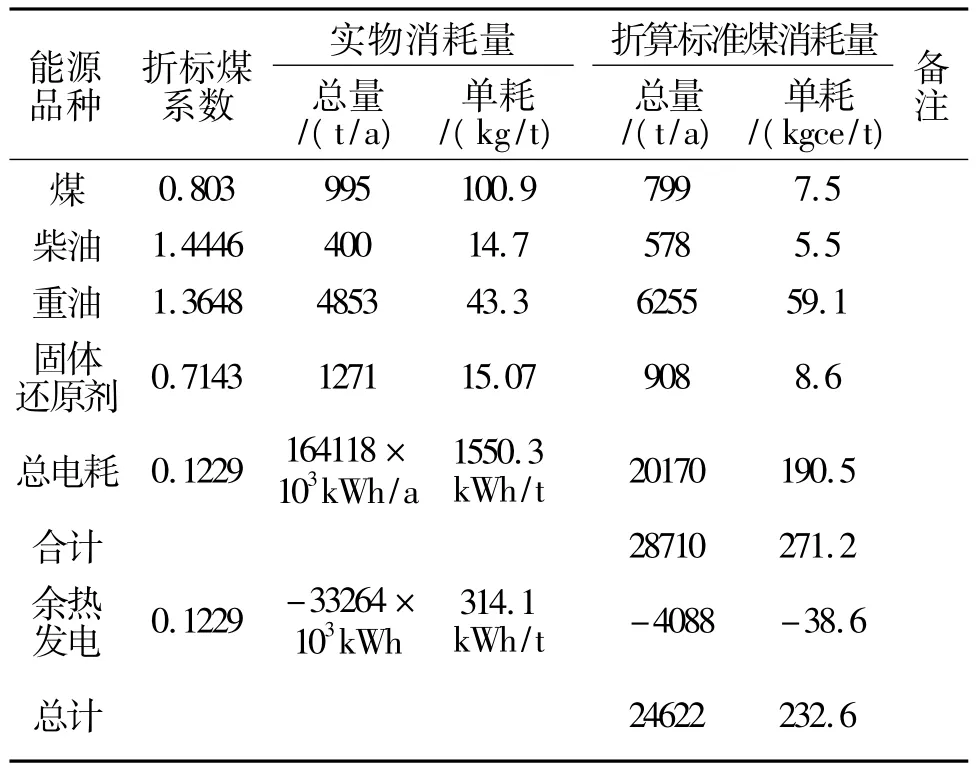

本项目所用压缩空气来自空压机房,氧气来自氧气站,均为自产,计算能耗时,只计算电耗。本项目冶炼烟气余热锅炉产的中压蒸汽用于余热发电,低压蒸汽满足电解、采暖等生产和生活用汽。本项目用的其他能源全部外购。生产阳极铜综合能耗[3]见表1。

表1 阳极铜综合能耗

从上表可见,本项目阳极铜单位产品工艺能耗指标为232.6kgce/t,不仅大大低于铜冶炼企业单位产品阳极铜(铜精矿——阳极铜)能耗限额准入标准(工艺能耗550kgce/t),同时也大大低于铜冶炼企业单位产品阳极铜(铜精矿——阳极铜)能耗限额先进值(工艺能耗380kgce/t)[6]。

4.2 能耗指标分析

垣曲冶炼厂原采用密闭鼓风炉工艺的能耗情况:单位产品阳极铜综合能耗为853kgce/t,采用现工艺扣除余热发电后单位产品阳极铜综合能耗为232.6kgce/t,改造后阳极铜年产量132770t,按相同产量比较,年节能量折合标煤82370.508t。

5 结束语

北方铜业股份有限公司是国家千家企业节能单位之一,按照国家发改委《千家企业节能实施方案》的要求,省政府下达了“十二五”期间我公司的节能目标。北方铜业垣曲冶炼厂处理500kt/a多金属矿综合捕集回收技术改造项目的实施必将有力的保证我公司“十二五”期间节能减排任务的完成。

[1]崔志祥,申殿邦,王智,等.高富氧底吹熔池炼铜新工艺[J].有色金属(冶炼部分),2010(3):17-19.

[2]黄其兴.20世纪90年代世界主要铜冶炼厂的技术改造状况及对白银炉进一步现代化的建议[J].有色冶炼,2002(3):1-3.

[3]山西四诚工程技术咨询有限公司.北方铜业股份有限公司处理500kt/a多金属矿综合捕集回收技术改造工程项目节能评估报告[R].太原:山西四诚工程技术咨询有限公司,2011.

[4]中国恩菲工程技术有限公司.垣曲冶炼厂处理500kt/a多金属矿综合捕集回收技术改造工程可行性研究报告[R].北京:中国恩菲工程技术有限公司,2010.

[5]高淮昆.铜冶炼系统节能降耗与余热利用前景分析[J].有色冶金节能,2007(1):46-48.

[6]杨晓琴,张邦其.铜冶炼系统节能降耗技术改造效果评价[J].有色冶炼,2003(5):7-8.

Northern Copper the Yuanqu Smelter Reconstruction Project Process Energy-saving Analysis

CHEN Hui

(Zhongtiaoshan Non-ferrous Metal Group Company Limited,Yuanqu,Shanxi 043700,China)

This paper introduces the Yuanqu Smelter's 500kt/a multi-metal ore recycling technology transformation project.Compared the main products'energy consumption between rich oxygen bottom blown bath smelting technology and closed acid washing-,double conversion double absorption contact method process before and after technology transformation project;explains the importance of technical process energy saving in enterprises'energy saving and emission reduction work.

energy-saving technology;smelting;transformation;energy consumption;waste heat recovery

TF811

C

1009-3842(2012)05-0063-03

2012-03-05

陈辉(1969-),男,山西运城人,电气高级工程师,主要从事电气设备运行及能源管理方面的研究。E-mail:695027576@qq.com