PCBN刀具和陶瓷刀具精车铜镍合金的切削性能研究

神会存,兰帅领

(中原工学院,郑州450007)

PCBN刀具和陶瓷刀具精车铜镍合金的切削性能研究

神会存,兰帅领

(中原工学院,郑州450007)

对PCBN刀具和陶瓷刀具精车铜镍合金MS204的车削性能进行了对比试验研究.基于实际观测数据,分析了PCBN刀具和陶瓷刀具后刀面磨损量及其所加工零件的表面粗糙度、毛刺高度随切削速度变化的情况.利用最小二乘法,给出了PCBN刀具和陶瓷刀具加工铜镍合金MS204的最优切削速度范围.

PCBN刀具;陶瓷刀具;切削性能;最小二乘法

经过几十年的发展,PCBN刀具和陶瓷刀具已成为机械加工中非常重要的工具.研究表明,对高硬材料的精加工“以车代磨”,可以简化加工工艺、提高加工效率[1].虽然国内外学者对PCBN刀具和陶瓷刀具的切削机理及切削性能等方面进行了较深入的研究,并对推广硬态切削加工技术起到了积极的作用,但对于硬态切削工艺精加工淬硬钢时刀具磨损形态和表面质量等方面的研究还不够深入,使得PCBN刀具和陶瓷刀具在切削性能上并没有一个很显著的界限.

本文以PCBN刀具和陶瓷刀具干式精车铜镍合金MS204(气缸套)为例,对刀具磨损性能和工件已加工表面质量进行了对比试验分析,研究了刀具磨损量及已加工工件表面质量随切削速度的变化情况,利用最小二乘法原理一元线性回归方程,分析得出最优切削速度.

1 试验方法

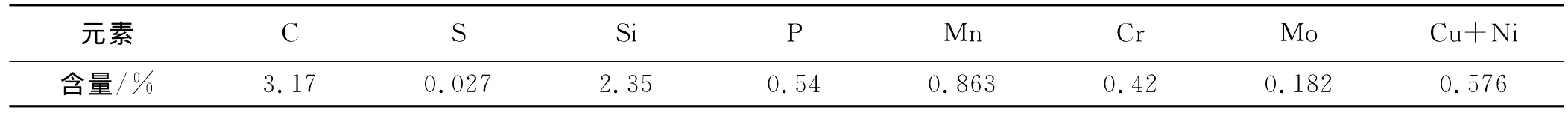

实验用车床型号为NEXUS250-ⅡL,实验材料为淬硬钢—MS204合金钢.MS204合金钢的化学成分和物理性能分别见表1和表2.

表1 MS204合金钢的化学成分

表2 MS204合金钢的物理特性

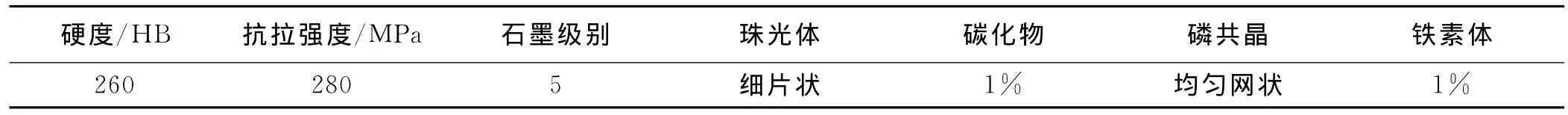

选择几何形状完全相同的2种刀片,形状为正方形,顶角为90°,退刀角为0°,刀尖圆弧半径R=0.8mm,刀片厚度为4.76mm.这2种刀片分别是NTK SPARK公司研发的SNGN120416T01025氧化铝类HC2陶瓷刀片和牌号为SNMA 120408S01020ECB20的PCBN刀片.这2种刀具的物理特性见表3.

表3 刀具材料的物理性能

其中,陶瓷刀具的主成分是Al2O3基复合陶瓷,并添加了碳化钛(TiC),主要用于铸铁的中、精加工和衬套的加工;PCBN刀具是CBN颗粒(含量60%)与特殊陶瓷在高温高压下烧结而成的两相物质,其高硬度和高稳定性使PCBN刀具具有优异的耐磨性,主要用于淬火钢的中速区域连续、断续车削加工.装夹后2种刀具的几何参数均为前角γ0=-10°,后角a=8°,刃倾角λs=-6°,主偏角k=75°,副偏角k′=15°,背吃刀量ap=0.2mm,进给速率f=0.15mm/r.采用干式切削方式,分别在切削速度vc为50m/s、100m/s、150m/s、200m/s的情况下,利用数字型表面粗糙度检查仪对已加工零件表面的粗糙度和毛刺高度进行检测,利用扫描电镜对刀具后刀面磨损进行观察,得出不同的切削速度下零件加工表面质量和后刀面磨损量.

2 试验结果与分析

在车削试验中观察得知,切屑成白色带状,车削连续均匀,噪音很低,说明车床处于稳定车削状态,切削实验数据具有可靠性.

2.1 零件表面粗糙度

表面粗糙度,是指加工表面具有的较小间距和微小峰谷不平度.表面粗糙度值越小,则表面越光滑.表面粗糙度的大小对机械零件的使用性能有很大影响.切削速度和零件表面粗糙度之间并不是直接相关联的,而是通过其他因素如刀具磨损、切削瘤的成长、切削热对刀具、工件的影响、切削系统的振动、机床本身的精确度等来联系的.也就是说,当切削速度改变时,它直接引起上述各个因素按照它们本身的规律变化,这些变化综合地反映在被加工零件的粗糙度上[2-3].

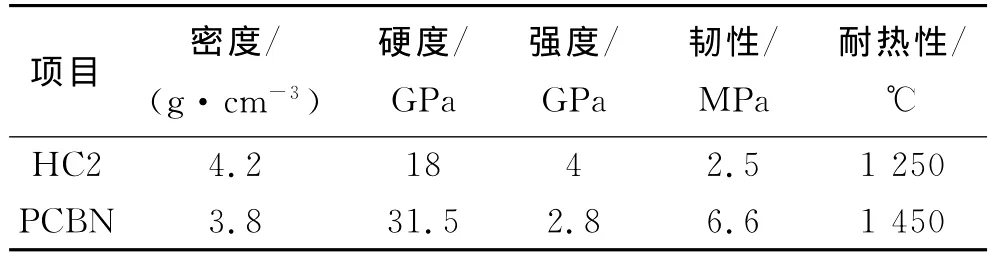

图1中实线是通过试验测出来的离散点,虚线是利用最小二乘法拟合出的线性方程.陶瓷刀具切削时虚线方程为:^Y=9.275-0.019^X;PCBN 刀具切削时虚线方程为:^Y=6.875-0.013^X.整体上看,随着切削速度的增加,PCBN刀具和陶瓷刀具所加工零件的表面粗糙度都下降.经分析得知:在较低切削速度下,在工件已加工表面上形成近似与切削速度方向相垂直的横向裂纹,并有鳞片状毛刺出现,即所谓“鳞刺”,表面粗糙度会增大.从拟合方程上分析,由2条直线的斜率可以得出,PCBN刀具加工零件表面粗糙度值要比陶瓷刀具加工零件表面粗糙度值下降得快.从稳定性上分析,PCBN加工零件表面粗糙度离散值到其拟合曲线的距离明显低于陶瓷刀具,特别是在切削速度100m/min和150m/min附近,这种现象更明显.这说明,在加工MS204合金钢时,PCBN刀具加工零件表面粗糙度更为稳定.

图1 车削MS204合金钢的表面粗糙度

2.2 后刀面磨损

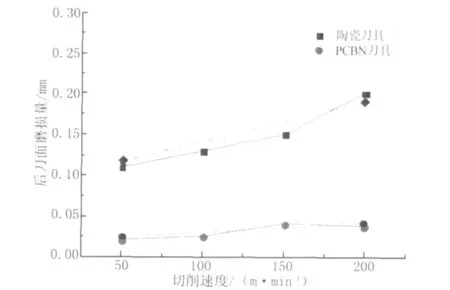

刀具磨损的快慢直接关系到加工成本与刀具材料的推广.后刀面磨损作为刀具寿命和耐用度的衡量标准,对其进行研究尤为重要.图2所示为在不同切削速度下后刀面的磨损量.其中,PCBN虚线拟合方程为:^Y=0.0025+0.00036^X;陶瓷虚线拟合方程为:^Y=0.095+0.00072^X.

图22种刀具车削MS204合金钢时后刀面磨损量

分析图2可知,在切削速度vc=50~150m/min时,2种刀具的磨损量随切削速度的增加而增加;但是在切削速度vc=150~200m/min时,PCBN刀具后刀面磨损量呈下降趋势,陶瓷刀具磨损量增加反而更加明显.一般认为,刀具的切削速度越高,切削温度也越高,刀具的磨损就越快.然而试验表明,PCBN刀具磨损量并不是简单地随切削速度的增加而逐渐增加.有学者研究指出,PCBN的摩擦系数随切削速度的增加而减小[4],这使得PCBN刀具切削时后刀面的摩擦力减小,从而减小了磨损量.当然,这还与PCBN刀具良好的导热性和耐热性密不可分.分析2条拟合曲线方程可知,陶瓷刀具的磨损波动性远大于PCBN刀具,刀尖受到的冲击力加大,容易出现崩刃现象,使得换刀频率加大,降低了生产效率.另一方面,随着切削速度的提高,陶瓷刀具磨损速率大约是PCBN刀具磨损速率的2倍,而PCBN刀具的磨损量要比陶瓷刀具的磨损量大约小一个数量级.以上分析说明,加工MS204合金钢,PCBN刀具的寿命远高于陶瓷刀具的寿命.

2.3 毛刺高度

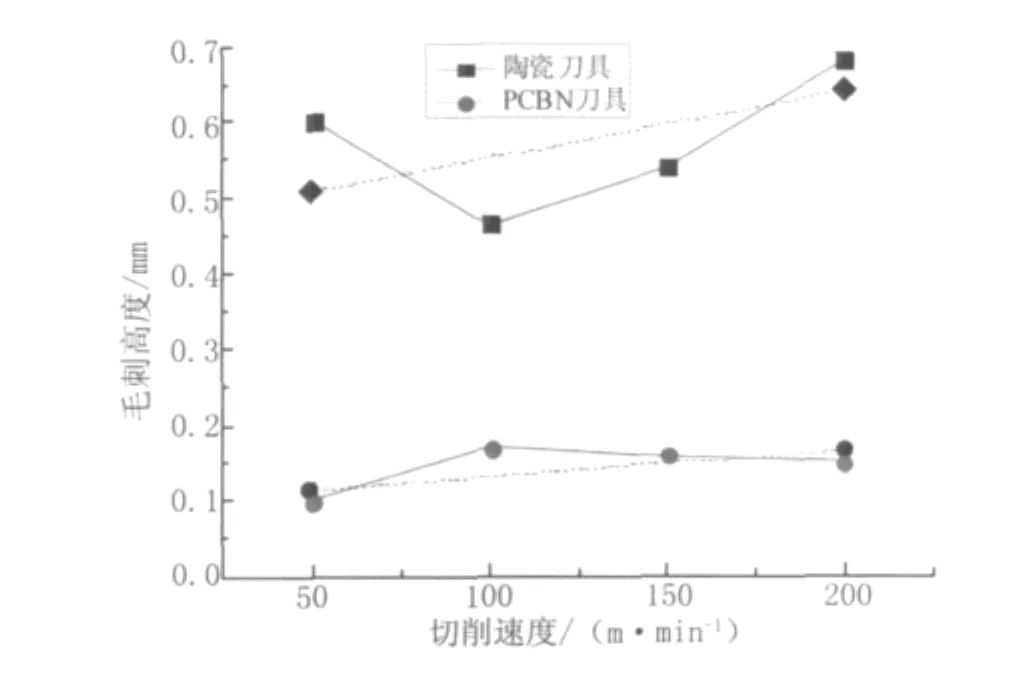

金属切削毛刺是在切削加工过程中形成的,所有影响金属切削过程的因素都会影响毛刺的形成.切削加工中形成的毛刺的形态和尺寸取决于各影响因素的综合作用.相关试验表明,切削毛刺的形态和尺寸主要取决于工件材料的组织状态和力学性能、刀具的几何参数、切削用量、切削速度、切削加工的方式以及被加工件终端部的支撑刚度等因素[5].图3所示是切削速度和毛刺高度之间的变化关系图.其中,PCBN刀具切削时虚线拟合方程为:^Y=0.11+0.00052^X;陶瓷刀具切削时虚线拟合方程为:^Y=0.485+0.00078^X.

图32种刀具车削MS204合金钢时毛刺高度变化曲线

从图3可以看出,PCBN刀具在加工MS204合金钢时形成的平均毛刺高度要比陶瓷刀具加工时形成的低5~6倍.在切削速度vc=100m/min时,2种刀具的波动性最大,PCBN刀具加工零件表面毛刺的稳定性是陶瓷刀具的4~5倍.分析2条拟合曲线可知,随着切削速度的增加,PCBN刀具加工时形成的毛刺的增长率大约比陶瓷刀具加工时形成的毛刺的增长率低1.5倍左右.特别值得注意的是,在切削速度vc=150~200m/min时,PCBN刀具加工 MS204合金钢时形成的毛刺高度反而呈下降趋势,而陶瓷刀具加工时形成的毛刺的高度仍然明显上升.其原因是,PCBN刀具的导热系数高于陶瓷刀具的导热系数,并且随着切削温度的提高,PCBN刀具的导热系数不断增大,使刀尖处热量能很快传出来;此外,PCBN刀具的摩擦系数低于陶瓷刀具的摩擦系数,而且随着切削速度增大而略有减小,使PCBN刀具切削时不易形成滞留层或积屑瘤,有利于加工表面质量的提高.

3 结 语

(1)PCBN刀具和陶瓷刀具以切削速度50~200m/min车削MS024合金钢时,陶瓷刀具加工零件的表面粗糙度整体优于PCBN刀具,但其表面粗糙度的波动性大于PCBN刀具,且随切削速度的提高,表面粗糙度下降的速率明显低于PCBN刀具.

(2)在切削速度为50~150m/min的范围内,2种刀具的磨损量随切削速度的增大而增加,陶瓷刀具的磨损速率大约是PCBN刀具的磨损速率的2倍,而PCBN刀具的磨损量要比陶瓷刀具的磨损量大约小一个数量级.但是在切削速度为150~200m/min的范围内,PCBN刀具后刀面磨损量呈下降趋势,陶瓷刀具磨损量反而更加剧烈.

(3)加工 MS204合金钢时,PCBN刀具所加工零件的平均毛刺高度要比陶瓷刀具所加工零件的平均毛刺高度低5~6倍,稳定性是陶瓷刀具的4~5倍,毛刺增长率大约比陶瓷刀具低1.5倍左右.

(4)PCBN刀具和陶瓷刀具在切削速度为100m/min时,对MS204合金钢都具有良好的车削性能.但在切削速度为120m/min左右时,陶瓷刀具磨损开始急剧发展,导致表面粗糙度增大、毛刺增长;而在切削速度为150m/min左右时,PCBN刀具磨损反而下降,使得加工工件表面粗糙度明显下降,有效地抑制了毛刺的增长.

[1] 苗赫濯,齐龙浩,曾照强.新型陶瓷刀具在机械工程中的应用[J].机械工程学报,2002,38(2):152-155.

[2] 张雷.高速车削表面粗糙度的研究[J].组合机床与自动化加工技术,2002(12):31-34.

[3] 刘战强,万熠,艾兴.高速铣削过程中表面粗糙度变化规律的试验研究[J].现代制造工程,2002(3):8-10.

[4] 刘献礼.聚晶立方氮化硼刀具及其应用[M].哈尔滨:黑龙江科学技术出版社,1999(1):12-13.

[5] 王贵成.金属切削毛刺分类新体系及其应用[J].应用基础与工程科学报,1995(4):23-25.

Study on Turning Performance of Fine Turning Copper-Nickel Alloy by PCBN Cutting Tool and Ceramic Cutting Tool

SHEN Hui-cun,LAN Shuai-ling

(Zhongyuan University of Technology,Zhengzhou 450007,China)

The contrast experimental study to the turning performance of PCBN cutting tool and the ceramic cutting tool copper nickel alloy MS204is conducted.Based on actual observed data,and PCBN cutting tools and ceramic cutting tool flank wear and surface roughness in machining parts and burr height with cutting speed change are analyzed.Using the least squares method the optimum cutting speed range of PCBN tools and ceramic cutting tools copper nickel alloy MS204are given out.

PCBN tool;ceramic cutting tool;turning performance;least square method

TH142

A

10.3969/j.issn.1671-6906.2012.05.003

1671-6906(2012)05-0011-03

2012-09-26

河南省科技攻关计划项目(092102210289);河南省教育厅自然科学研究计划项目(2010A460019)

神会存(1963-),山东泰安人,教授,博士.