重庆建峰45万t/a合成氨装置大型空气压缩机组的安装

常 敏 殷继红

中国化学工程第七建设有限公司 四川成都 610100

重庆建峰45万t/a合成氨装置大型空气压缩机组的安装

常 敏 殷继红

中国化学工程第七建设有限公司 四川成都 610100

针对由燃汽轮机为驱动机的大型空气压缩机组存在的重量重、体积大、配件多、安装质量要求高、机组自动化、智能化、造价昂贵等特点,详细阐述了该机组在整个施工过程中的工作程序、施工步骤以及遇到的问题等内容。对这类大型进口机组施工应抱着严格遵循制造厂方的各类技术要求,但又不能迷信厂方的工作态度,应正确地施工,真正做到安装无返工、油洗无泄漏、试车无故障。

材料管理 精心组织 对中 油洗 试车

1 设备概况

大型空气压缩机组是化肥、炼油、乙烯等厂矿的重要设备之一,它的正确、快捷的安装会延长机组的使用寿命,反之会缩短机组的使用时间。作为施工单位必须准确,及时将机组交付业主,使之能长期无故障的运行。现就重庆建峰45万t/a合成氨装置的空气压缩机组安装为例加以阐述。

该机组的驱动机为GE公司制造的燃气轮机,型号为MS5002(C);压缩机(型号为:2MCL1007+2BCL456)及附机由意大利辛必隆公司制造,它具有以下特点:

1.1 重量重、体积大

该机组总重量约360t,其中辅机56t,燃汽轮机80t,压缩机90t,其余辅助系统重量135t。

1.2 配件多

除辅机,燃机,压缩机三大独立系统外,还有137箱配件、空气过滤器、风管、操作平台等。

1.3 安装质量要求高

由于机组转速高(高压缸转速达到13000r/min),所以对安装的找平、找正、对中及油、风系统清洁要求非常高。

1.4 机组自动化程度高

各类预警、报警连锁过程多,属标准的智能化压缩机。

1.5 造价昂贵

购买价约人民币2亿元。

1.6 施工难度高

一是材料管理难、安装准备难;二是机组的找平、对中难;三是机组的油系统清洗质量要求高;四是管道的无应力安装要求高。

2 工作方法

针对机组安装过程中存在的诸多难点,结合施工现场的实际情况,在保证安装质量、进度的前提下,在施工过程中,我们采取了平行管理、垂直施工的方法,取得了非常明显的效果。

2.1 材料管理

2.1.1 材料进场管理

本机组配件多,存放占地面积大,而施工现场却存在无法提供相应的存放场地的实际情况。我们通过与业主协商采取先安装的材料、配件先进场,后安装的材料、配件后进场的形式,充分利用业主的库房及施工现场库房将材料分散存放,减轻了材料一次性到达现场造成材料存放及保管的难度,为材料配件的现场有序管理提供了保障。

2.1.2 材料的场内保管

进场材料的保管及管理采取就近、分系统、分专业存放,专人保管的办法进行材料管理。根据厂方提供的装配安装图纸,以及工程技术员制定的安装计划,并考虑吊车占位等因素,合理布置进场材料的堆放及保管。

2.1.3 材料的清点、核对及发放

由于本机组部件涉及专业多,为保证不用错料,不漏安装,我们安排专人同材料管理员、技术人员一起按装配图纸仔细核对每一项,保证图示材料的编号与装箱单、实物一一对应,并在安装图纸上标注清楚其存放位置。发放时由技术人员、材料员、安装人员共同对拟安装部件的件号、实物进行核对,确保无误后方可发放。如在发放过程中出现可能影响运输的部件转移后必须立即复原。这些措施为安装的顺利进行奠定了良好的基础。

2.2 安装工作

2.2.1 基础的检查验收

本机组采用的是预埋地脚螺栓,故地脚螺栓的安装定位必须符合设计文件的要求。因此在土建进行地脚螺栓预埋时,就应对其尺寸、加固情况进行复查,在正式安装前,还须再次对地脚螺栓进行检查验收,检查地脚螺栓的定位是否发生偏移,是否满足图纸要求。

2.2.2 基础处理

本机组用了一项比较少见的新方法,即机组不用二次灌浆,而是直接在每个顶丝垫板上放置一球形调心垫,其功能是能自动调心,补偿机组运行时产生的水平偏差,保证机组的安全运行,便于检修和调整。本机组由三大部分组成,且是独立的基础,因此它们之间的相对标高必须符合设计要求。顶丝垫板标高必须控制在±0.5mm之内,同时,要保证顶丝垫板的水平度必须符合设计文件要求。顶丝垫板安装(见图1)。

垫板上的调整垫片一定要加够,需留出预留量。顶丝垫板用CGM-1型灌浆料灌浆后,养护期在5~7天以上(见图2)。

2.2.3 设备吊装就位

由于本机组体积大,重量重,同时由于地脚螺栓是预埋的,机组吊装要求其底座必须保持水平就位,且三大部件的重心均不在其几何中心上。故设备吊装的准备工作是吊装工作的重中之重。针对以上问题,严格按厂家提供的吊装技术要求进行准备是保证设备顺利就位的根本保证。

在设备正式吊装之前,必须在地面进行试吊,调整吊绳的长度,并用4个20t葫芦作微调,保证设备起吊后其底座是水平的,调整好后方可正式起吊设备就位。

2.2.4 机组找平、找正、对中

该机组因为体积庞大、转速高、轴系超长,故对水平对中的要求极高。特别是机组的对中,因驱动机燃汽轮机膨胀系数大,各轴受温度变化的影响,在冷态时各轴要求的相对位置并不是水平成一直线,而是两轴线的延长线互成一定角度。因此,对中前对设备的检查及对中工具的检查是必不可少的。

首先是设备软脚的检查(也称回弹检查),它的目的是确认设备机脚在无调整垫片情况下紧固地脚螺栓后是否产生过大的应力而影响对中时百分表的读数。它的检查方法如下:将设备底座清理干净,将垫片取出,然后紧固地脚螺栓,在地脚螺栓旁架一百分表,然后松开表旁的地脚螺栓,读出百分表的变化值,最大不能超过0.05mm。其次检查对中表架的挠度值。(因该机组轴系长,低压缸与燃机的轴间距达到1.3m,所以此项工作必不可少。)将表架装在一刚性的两端支撑的管状物上,表针顶部调零,然后转动180°,读数、度数的一半即为挠度值,如果该值超过0.05mm,则需加固表架。

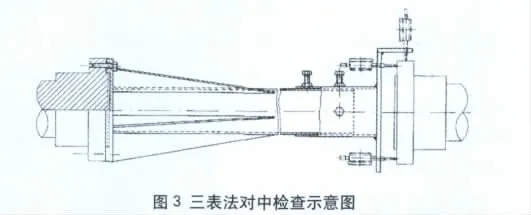

在这两项工作完毕后即可进行对中工作。首先以低压缸为基准点,燃机为被调整方,完毕后以燃机为基础,辅机为被调整方。结束后以低压缸为基准,调整增速机,最后为高压缸。对中方法采用三表法(2块轴向表,1块径向表),(见图3)。

此法现在已是比较成熟的方法,但需要注意的是各轴之间轴间间距过大,燃机膨胀系数大,对中时轴间距的测量必须要注意。误差必须在±0.2mm之间,轴1表与轴2表在计算时,必须符合上下相加的读数等于左右相加的读数。其中低压缸与燃机要求如图4对中数据(百分表指燃机上)。

从以上数据可以看出,轴向张口为下张口,径向不仅上下有高差,左右也有偏差,可见燃机热膨胀之大,要求之高。但我们在对中时,只要将设备软脚、表架等检查好,基准点找好,认真、心细,负责的做好每一项工作,安装的质量就能得到保证。

机组的找平以压缩机的齿轮箱(增速机)为基准点,按照制造厂提供的技术要求,以齿轮箱台板为水平点(共4个点),在这4个点水平找正完毕后,还要在压缩机高压缸、低压缸上各找2个点复核参考。事实证明,找正、找平完毕后,每个水平点上的水平检查即符合技术要求,无矛盾之处。找平时用精度为0.02mm条式水平仪,技术要求是:纵向0.03mm,横向0.04mm,且各个水平点之间相对误差为0.01mm,即机组任一水平点的误差均在0.04mm与0.05mm之内,燃机与辅机水平度要求均按此标准执行。

2.2.5 工序产品的清洁度保护

在这次空压机施工中,我们打破常规,在机组处于安装阶段就安排一作业组进行油管路系统的安装、酸洗、油站的清洗,和随机油管的酸洗、一次洗油所需的临时法兰,软管的制作。待机组一次找平、找正、对中结束,即进行一次油洗。油系统的安装、清洁过程中每一个环节均应严格按厂家技术文件要求进行,作好工序产品清洁度保护。

2.2.6 机组专用工具的使用和保管

本机组重量重、体积大,用常规的找正手段根本无法正常工作,必须使用随机专用工具。主要专用工具有:

(1)用于找平、找正、对中用的200t液压千斤顶(高压油泵、低压油泵各一个,千斤顶8个,油管16根);

(2)靠背轮拆装液压工具(高、低油泵各一个,高、低压压力表各一块,油管4根),高压泵用于扩张压力,低压泵用于行走;

(3)专用对中表架4付(低压缸—燃机,燃机—辅机,低压缸—齿轮箱,齿轮箱—高压缸),需检查每一付表架的挠度。

上述专用工具在施工过程中应专人管理,并做好标识,使用中应轻拿轻放,随时保证专用工具的干净、卫生、可靠,以便在试车结束后,完好无损地移交业主。

2.2.7 工艺管道无应力检查

在设备主机工作完毕后,还有一项重要工作,即工艺管道无应力检查,其方法如下:将工艺管道(进、出口)与设备法兰联接的螺栓全部松掉,保证每个螺杆能上、下、左、右自由活动,然后在设备4个猫爪上水平、垂直各架一块百分表,共计8块百分表。将百分表全部调零,然后对称地紧固法兰螺栓,螺栓全部紧固完毕后,百分表读数不能超过0.05mm。

3 结论

在施工中会遇到很多问题,比如制造厂制造问题、现场设计图纸与随机图纸不符问题。在遇到问题后,不能等、停、靠,应该主动与技术人员、厂家、业主及时沟通,快速解决问题。比如燃机与低压缸轴间距达1.3m,制造厂随机带来的对中表架绕度值偏大,与施工规范不符,经与业主协商,我们在现场对其进行加固处理,使之合格,不至于因此影响施工进度和施工质量。对此类大型进口机组的施工,我们应本着实事求是、认真负责、精心组织、紧张有序的工作态度。当工作中发现问题时,应及时反映,与业主、制造厂一起解决问题。

经过3个月的辛勤工作,该机组历尽油系统油洗、投运、电调、仪调、模拟实验,燃机低速轴冷拖,燃机单试等最终实现机组单机试车一次成功,成功的背后,凝聚着大家的心血与智慧,同时也告诉我们,再困难的工作,只要坚持认真、负责、精心组织、不怕辛苦,这一原则,任何工作都可以做得更好,为公司的品牌效应贡献自己的一份力量。

TE682

B

1672-9323(2012)03-0033-03

2012-03-30)