坪头水电站地下厂房上抬后的开挖施工设计

肖 红 艳

(中国水电顾问集团成都勘测设计研究院,四川 成都 610072)

1 前 言

坪头水电站厂房为内地下式,尾水位处于正在建设的溪洛渡电站库区内。2006年3月电站主体工程正式开工建设,随后地下厂房系统开挖施工过程中和勘探揭示的地质条件表明,厂区岩溶发育且深度大,岩溶管道和裂隙网络复杂,岩体透水性强,地下水丰富,不仅给厂房施工带来很大的难度,而且难以在厂区周围形成有效的防渗帷幕,给处于在溪洛渡库水位以下的电站在运行期带来较大的风险。为解决地下水对厂房施工期和减小对电站永久运行的影响,确保电站施工和运行安全,对厂房布置进行了设计调整,即将厂房在原址基础上整体上抬15m。

2 厂区枢纽建筑物布置

2.1 厂区原枢纽布置及设计

厂区枢纽主要建筑物由主副厂房、安装间、主变及GIS室、出线洞及母线洞、通风洞、交通洞、有压尾水洞、帷幕灌浆及排水平洞组成。

主、副厂房呈“一”字形布置,主机间长44m, 安装3台60MW水轮发电机组,厂房开挖宽度18.6m,厂房最大高度39.6m,顶拱开挖高程608.9m。安装间位于主机间左侧,长20.0m、高28.2m;副厂房位于主机间右侧,长11.0m,宽同主厂房。主变及GIS室布置于洞内,平面尺寸(长×宽)39.2m×14.6m,高26.9m。

通风洞长224.67m,采用城门洞形,断面尺寸3.4m×1.8m(宽×高),洞口高程614.50m;交通洞从安装间端头进入厂房,长389.02m,断面尺寸7.2m×6.7m(宽×高),洞口高程约609.0m;母线洞3条,断面尺寸4.6m×6.15m(宽×高),出线洞位于主变及GIS室的右端,断面尺寸3.4m×4.2m(宽×高),出线洞与通风洞结合;尾水洞3条,断面尺寸3.4m×4.2m(宽×高),长度213.36m。

厂房上、下游布置两层全封闭的城门洞形帷幕灌浆及排水廊道,净断面尺寸(宽×高)3.0m×3.5m。

2.2 厂房上抬调整后的布置及设计

上抬方案即原厂房布置基本不变,整体上抬,调整内容:

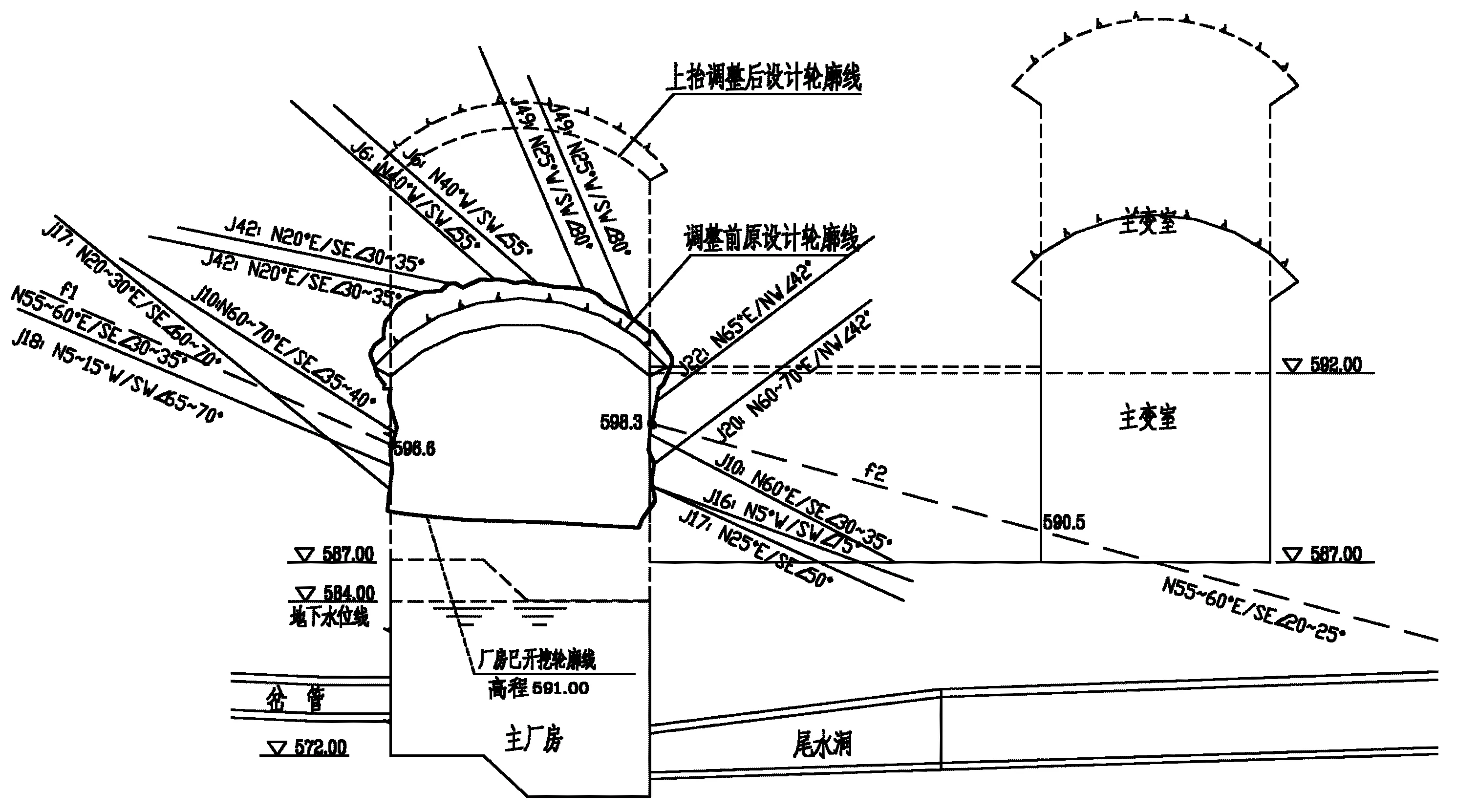

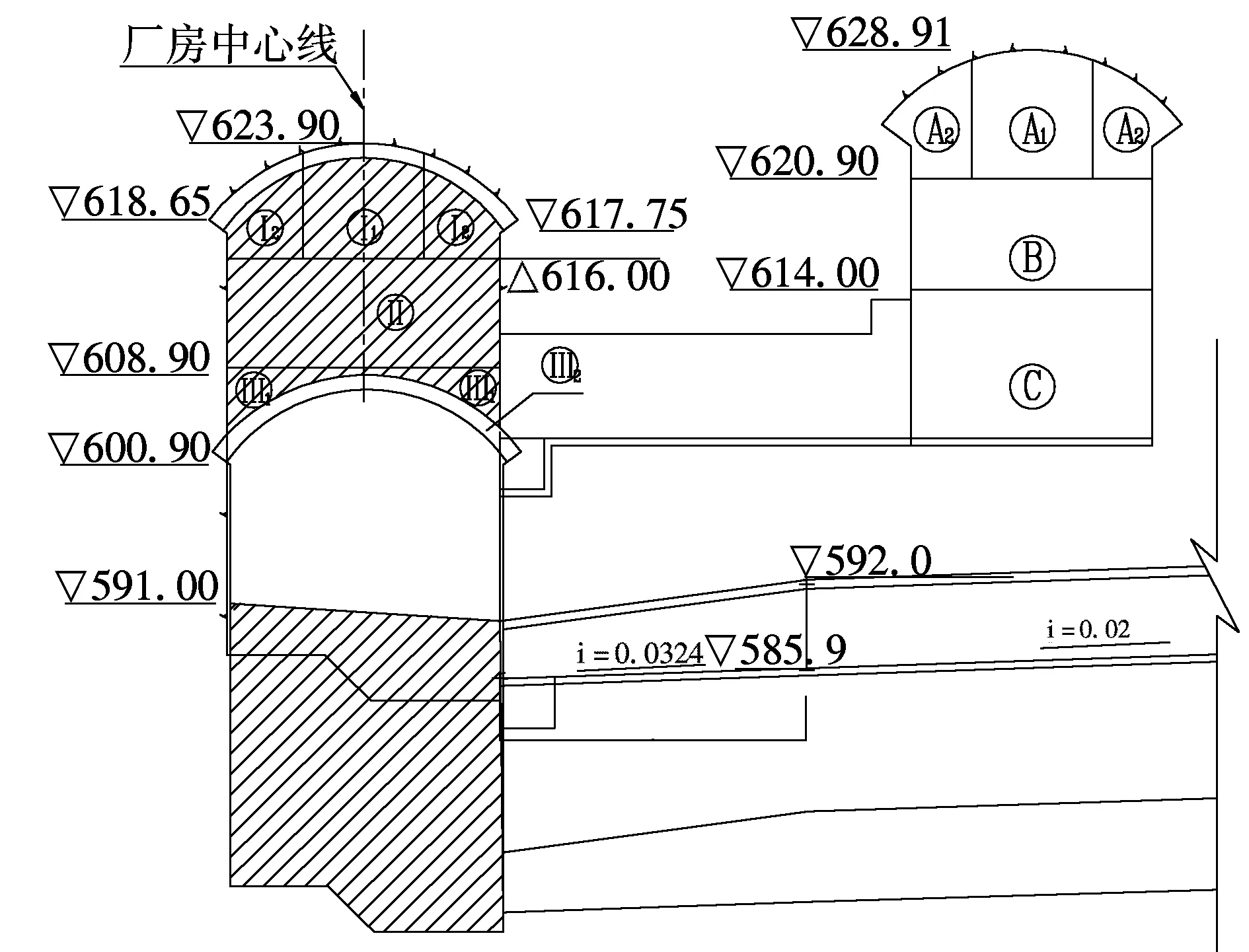

(1)将主厂房、副厂房、安装间、主变及GIS室、母线洞和尾水洞上抬15m,已开挖完成的通风兼出线洞、交通洞、出线连接洞维持原高程不变。调整后各控制高程如下(见图1):

集水井底板高程:580.20m;

厂房底板高程:583.90m;

安装高程:592.20m;

发电机层高程:602.50m;

主厂房顶拱开挖高程:623.90m;

主变室顶拱开挖高程:628.91m。

(2)原出线连接洞封堵或作为临时施工洞用,重新布置一条出线连接洞连接主变室和原通风兼出线洞,新增出线连接洞长80m。

(3)调整后的交通洞仍利用原交通洞的进口,结合原交通洞约100m洞段,将交通洞改线增加100m洞段接近平坡连接上台后的安装间。

(4)由于副厂房抬高后与原通风洞形成15m高差,利用原通风兼出线洞开洞重新布置一条约160m通风洞爬坡连接到抬升后的副厂房端墙,原来通风洞作废封堵,新增的通风洞可以兼作开挖上抬后的厂房第一层的临时施工通道。

(5)原尾水洞出口段和尾水渠原地抬高8m(尾水出口底板高程585.40m),三条尾水洞随厂房抬高15m后,在尾水洞中部扩挖,布置一挡水堰抬高水位,保证机组的吸出高度,然后在堰后洞段降坡连接抬高后的尾水洞出口段。

(6)取消原设计底层、中层排水灌浆廊道以及所有的帷幕灌浆,只保留已开挖完成的顶层灌浆廊道(高程611.00m)作为排水廊道。

图1 主厂房开挖剖面

3 厂房上抬后施工存在的问题及难点

主、副厂房及安装间已开挖部分围岩岩性为震旦系灯影组灰白色细晶白云岩,该段岩体风化相对较强,层理由于岩溶作用而夹泥,裂面多中等~强烈锈染,并发育有裂隙或卸荷裂隙;受结构面切割和不利结构面(层理)组合,造成在开挖过程中,沿层理产生塌落、掉块现象。随着建基面的抬高,厂房上抬部分受风化、卸荷影响将有所增强,顶拱围岩条件变差,块体稳定问题比原来更加突出,给厂房上抬部分的安全施工带来了难度。

在原方案施工时主厂房上下游边墙各出露有一条沿岩层层面发育的顺层挤压错动带。错动带多充填有岩块、岩屑和粉细砂,裂面起伏粗糙,中等~强烈绣染,粉细砂多潮湿,错动带上盘岩体多呈块状结构,下盘岩体多为镶嵌~次块状。对错动带采用喷混凝土充填,并沿错动带部位进行系统锚杆加密处理。在开挖原设计方案第三层时,原方案主厂房顶拱衬砌混凝土发生了开裂、掉块。后设计除采取措施对原顶拱进行处理外,还采用对穿锚索对已开挖的上、下游边墙进行了加固处理。

水电站厂房上抬后,厂房开挖及支护是厂房施工的关键,上抬部分的开挖及支护、原设计方案的顶拱钢筋混凝土拆除是整个厂房开挖及支护施工的重点和难点。根据所掌握的资料,地下厂房抬高方案在国内尚无先例,无经验积累。从原厂房的施工情况来看,上抬部分围岩的地质条件比原方案顶拱及一、二层开挖的更差,因此上抬部分开挖及原拱顶拆除除应考虑施工本身安全外,还需考虑对整个厂房边墙结构稳定的影响,潜在安全风险较大。

4 厂房上抬后的开挖施工方案设计

4.1 厂房上抬时施工形象面貌

主、副厂房及安装间:已完成厂房591.00m~顶拱608.90m高程的开挖和支护,顶拱钢筋混凝土衬砌,边墙591m以上锚索施工。

交通洞:开挖及初期支护已完成,底板混凝土浇筑还剩下65m正在进行中;通风洞兼出线洞、出线连接洞的开挖及初期支护已完成。

尾水支洞:完成开挖及初期支护141m,1号支洞开挖到582.00m高程,2号支洞开挖到1号尾水洞边墙位置,高程约为578.00m,由于地下涌水量较大,在采取相关措施后,施工进展非常缓慢。

顶层灌浆及排水廊道:开挖及初期支护完成541m,还剩下20m。

中层灌浆及排水廊道:开挖及初期支护完成223m,还剩下362m。

主变室未进行开挖。

4.2 施工程序

主、副厂房及安装间开挖是地下厂房开挖施工的关键线路,主变室及其它附属洞室的开挖可在其施工的同时根据实际情况穿插进行。主、副厂房及安装间开挖施工程序如下:

新通风洞开挖(局部洞段向下扩挖)→上抬部分第一层开挖及支护→边顶拱混凝土衬砌和固结灌浆→第二层开挖及支护(包括锚索施工)→第三层剩余岩石及保护层开挖及支护→原顶拱混凝土拆除→下部开挖及支护。

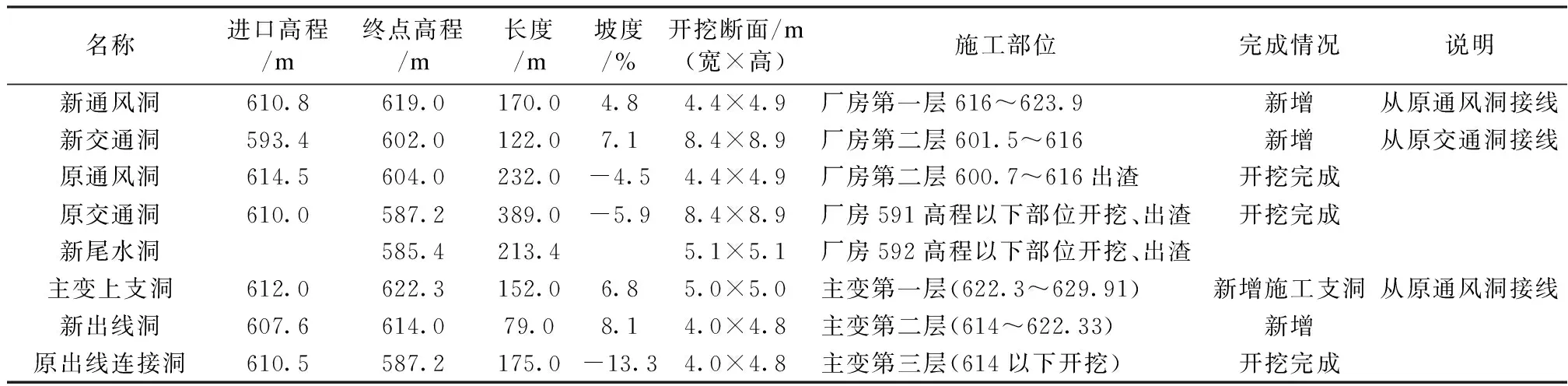

4.3 施工通道

第一层高程约为616.00~623.90m施工:利用新通风洞。

第二层及第三层高程约为600.70~616.00m施工:可利用新通风洞、原通风洞、新交通洞作为主要的施工通道。

591.00m高程以下部位的施工(581.11~591.00m):主要利用原交通洞和新尾水洞作为施工通道。

厂房上抬后开挖主要施工通道及特性见表1。

4.4 拟采取的施工方案

根据拟定的调整方案,厂房整体上抬15m后,结合原方案厂房已施工的情况,整个厂房中部是一个长75m、宽18.3m、高约9~18m的大空腔,上部还需开挖15m,下部约需再开挖10m。

在原厂房顶拱衬砌已完成、顶拱周边围岩应力分布已基本平衡的情况下,进行调整方案厂房上部15m的施工及原顶拱钢筋混凝土的拆除,是施工的难点和重点。本部分施工方法主要针对此进行,其它部位施工采用常规施工方法,不再叙述。

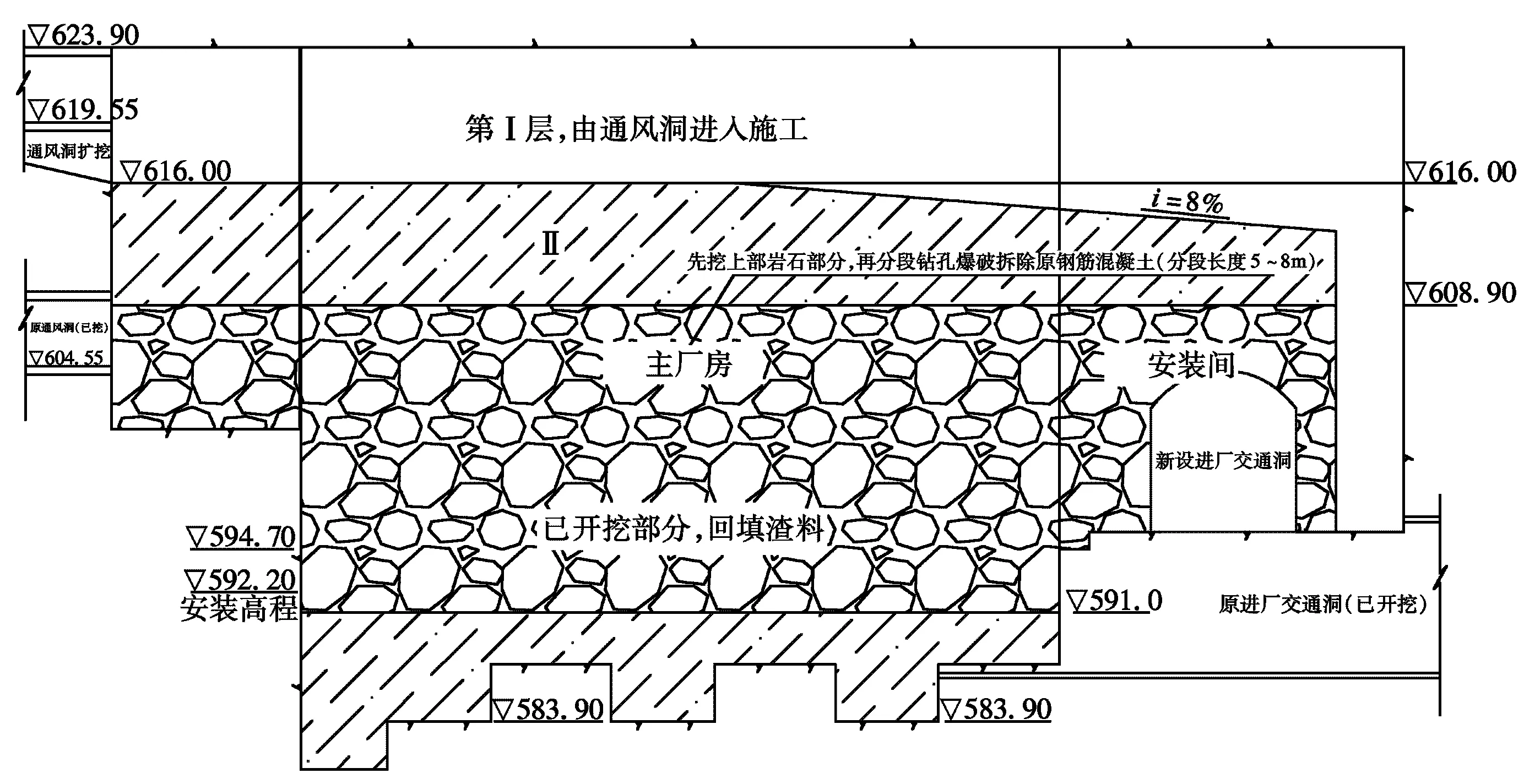

若从现已开挖的中部向上开挖,施工难度非常大,施工安全难以保障。结合水工建筑物通风洞的调整,考虑上抬部分三层施工:第一层岩石开挖及支护高程约为616.00~623.90m;第二层开挖及支护高程约为609.50~616.00m;第三层为剩余岩石保护层开挖和原顶拱钢筋混凝土拆除。

第一层开挖分两序施工,先进行中导洞开挖及支护,再进行两侧扩挖及支护,最后进行拱座预留保护层2.0~2.5m的开挖。中导洞宽约5.0m,两个侧导洞宽约6.8m。也可先进行侧导洞开挖和此部分顶拱的一次支护,再进行中部岩柱的开挖和相应部分的一次支护。采取这两种施工方式,均可进行厂房第一层施工,施工时可根据实际的岩石条件,选用合适的施工方式。

第一层开挖及一次支护完成后即进行顶拱衬砌,混凝土衬砌完后即进行顶拱的固结灌浆。

顶拱开挖时必须及时支护,临时支护和永久支护结合一次到位。开挖时,对于围岩较差的部位,可先进行超前固结灌浆,必要时辅助管棚支撑。

临时支护参数(结合永久):喷10~15cm厚混凝土,设φ25、L=6~9m,间、排距1.5m×1.5m的锚杆;必要时挂φ10@20×20cm钢筋网,锚杆φ20,L=3.0m,间、排距1.0×1.0m的锚杆;地质条件特别差时采用超前固结灌浆和管棚,超前管φ42,壁厚4mm,L=6m。

第一层按照中导洞开挖及支护→顶拱两侧扩挖及支护→拱座及保护层开挖和支护→顶拱钢筋混凝土衬砌施工→顶拱固结灌浆程序进行。

开挖出渣及混凝土施工利用新的通风洞。

原厂房开挖后形成了一个体积约75m×18.3m×(9~18m)(长×宽×高)的大空腔。在上抬第二层开挖及原顶拱钢筋混凝土拆除时,不可避免地会对已开挖边墙稳定产生不利影响,施工人员和机械设备同时存在安全风险。为尽量减少对边墙稳定的不利影响和保证施工人员、机械设备的安全,最初考虑了两个方案对空腔进行加固:一是在空腔内搭满堂脚手架。此方案优点是在上抬部分第一层和第二层开挖时,对已开挖边墙保护有利;缺点是钢筋混凝土拆除时脚手架需先进行分段拆除,实施较困难。二是在空腔内回填弃渣料。此方案较易实施,对后续施工影响较小,从经济上比满堂脚手架方案要优,缺点是渣料不能完全将空腔填满,在上抬部分开挖及钢筋混凝土拆除时对边墙影响和第一个方案相比要大一些。综合考虑了施工可行、经济及边墙稳定等因素后,选择了在已开挖的空腔内回填渣料方案。因此,在第二层开挖施工前,在已开挖的厂房内部进行渣料回填,渣料可将新通风洞及第一层开挖的渣料直接填入,不足部分从渣场回采,回填渣料高度根据实际施工情况尽可能接近原顶拱衬砌面。

表1 厂房上抬设计调整后主要施工通道特性

第二层岩石开挖拟在中部拉槽,槽宽约6~7m,然后再进行两侧扩挖,预留1~1.5m边墙保护层,最后再进行保护层的开挖。开挖方向从安装间到副厂房,分段进行施工。第二层岩石开挖主要利用新通风洞下卧进行,出渣拟在安装间端部和厂房中部设两个直径约2~3m的溜渣井,第二层岩石渣料主要由这两个溜井落在下部未填满的区域内,开挖时可根据溜井的溜渣情况,对底部的渣料进行清运。第二层开挖完成后,及时对边墙进行喷锚支护及锚索施工,喷锚支护参数结合永久支护参数选取。

为保证边墙稳定,在原顶拱混凝土拆除前先进行已开挖第二层部位边墙锚索的施工,锚索施工结束后再进行剩余岩石保护层的开挖和原顶拱钢筋混凝土的拆除。

钢筋混凝土顶拱拆除方向同第二层岩石开挖方向(从安装间到副厂房),分段逐步控制爆破,采用专用工具将其切开。分段拆除宽度初拟5~8m,其中第一段宽3~5m,为试验段。拟拆除段底部可预留一定空间,不填渣料,使爆破渣料直接落下。第一段拆除完成后,通过新顶拱和边墙相关监测数据,调整爆破参数和分段拆除宽度,再逐段分步进行。

为加快施工进度,渣料可根据实际情况垫在底部或部分出渣,在原顶拱混凝土拆除完成后集中出渣,出渣通道主要可利用原通风洞、新交通洞。边墙永久支护结合临时支护进行。

上抬部分开挖采用预裂爆破和控制爆破,每一层大面积开挖前应进行爆破试验,同时在开挖中应加强新、老顶拱混凝土及边墙的安全监测,及时发现问题及时处理,采取合理有效的安全手段和措施,保障整个厂房的安全施工。

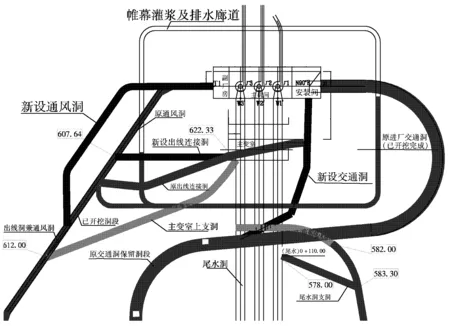

厂房上抬调整方案开挖示意见图2~4。

图2 厂房上抬调整后开挖通道平面示意

图3 厂房上抬调整后开挖横剖面示意

5 结束语

坪头水电站在地下厂房设计方案上抬调整后,上抬15m的开挖和原设计方案厂房顶拱钢筋混凝土的拆除基本按上述的施工方案施工。从成功完成地下厂房上抬部分的施工及过程中的地下厂房监测数据来看,证明了当初拟定的施工方案是安全可行的。

图4 厂房上抬调整后开挖纵剖面示意