燃煤链条炉排工业锅炉结焦原因分析

陆建国 黄 懿 谢启强

(江苏省特种设备安全监督检验研究院太仓分院)

燃煤链条炉排工业锅炉结焦原因分析

陆建国*黄 懿 谢启强

(江苏省特种设备安全监督检验研究院太仓分院)

燃煤链条炉排工业锅炉普遍存在结焦等问题。列举了几种常见的引起锅炉结焦的问题,并结合实际工作经验进行分析探讨。

燃煤链条炉排 工业锅炉 结焦 节能

燃煤工业锅炉是高耗能特种设备之一,广泛应用于生产和生活中。截止到2007年年底,我国在用工业锅炉52.44万台[1],其中燃煤工业锅炉占80%以上,燃油 (气)锅炉约占15%,电加热锅炉占1%左右,其余的锅炉以沼气、黑液、甘蔗渣、生物质 (垃圾)等为燃料,并且燃煤工业锅炉中层燃锅炉约占95%[2]。通过对太仓市在用工业锅炉进行内外部检验发现,燃煤工业锅炉大多存在热效率偏低、堵灰、辅机电耗偏大和锅炉结焦等问题。锅炉结焦不仅影响锅炉的热效率,使锅炉出力降低,还严重威胁到锅炉的安全运行,迫使锅炉停炉检修。笔者从十几年来锅炉定期检验和安装、改造的监督检验经验出发,就燃煤链条炉排工业锅炉结焦问题的原因进行分析探讨。

1 炉内结焦原因分析

炉内结焦原因主要包括下述方面:配风不合理,炉内存在较多的还原性气体,煤质本身的结焦性能,锅炉节能改造的影响和锅炉运行管理的影响。

1.1 配风不合理

原煤在炉排上由前往后的运动过程中,其燃烧分为三个阶段:首先是预热干燥并分解挥发物;其次是着火燃烧;最后是燃尽出渣。由于煤炭在链条炉排上的燃烧是沿长度分阶段进行的,因此炉排下供应的一次风必须分仓﹑分区调节,炉前着火区和炉后燃尽区的风量要少,中间燃烧旺盛区的风量要大。沿炉排宽度方向上的合理配风方法是均匀配风,可使燃烧均匀,防止出现火口等不正常燃烧现象。锅炉在运行过程中,由于给风设备的损坏或者司炉人员对配风调整不当,使锅炉配风不能按照合理的配风要求进行,就会造成锅炉结焦。各分段供风量的比例关系,需要根据煤质好坏、炉排上煤层厚度、烟气含氧量、CO含量、负荷大小等因素确定。不同负荷和不同燃烧情况下的供风配比需要根据长时间的实际操作经验进行总结,形成一整套数据,才能用于指导操作,保障锅炉的安全节能运行。燃煤链条炉排锅炉普遍存在漏风问题,左右两侧煤灰被大量吹起,火焰又贴壁燃烧,使高温区接近水冷壁管,从而使一部分尚在燃烧的高温炭粒和呈熔融状态的煤灰在还未燃尽和得到充分冷却之前,就随着烟气流动与水冷壁管相碰,使之无法凝固而导致结焦。

1.2 还原性气体降低了灰的熔点温度

炉内存在还原性气体,主要是锅炉给风量不足或者锅炉局部缺氧造成的。煤不能充分燃烧,炉内就会产生大量的CO、H2S、S、SO2等还原性气体。

炉内气氛对燃煤的灰熔点以及煤灰的粘附强度都有较大的影响。煤灰的主要成分是SiO2、Al2O3、CaO、K2O等,煤灰的熔点取决于各组分的熔点及所占的比例。CO、H2S、S、SO2等还原性气体与煤灰接触时,会将煤灰中高熔点的Fe2O3还原成低熔点的FeO,其反应式为:

反应产物FeO在煤灰中的CaO助熔下,进一步与煤粉中的Al2O3生成低熔点的共熔混合物FeO·SiO2+Al2O3·2SiO2+SiO2和 CaO·FeO+CaO·Al2O3,从而导致煤灰的软化温度下降50~200℃,结焦几率增大。还原气氛中煤灰不仅熔点较低,而且其粘附性也较强。由式 (2)、式 (3)可知,煤灰中所含的Fe2O3在还原气氛下分解成FeO,FeO是灰熔点降低、粘附力增大的主要因素[3]。

1.3 煤种本身的结焦性

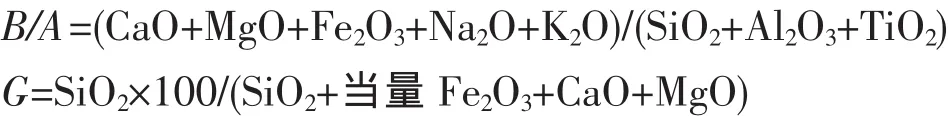

燃煤工业锅炉使用的燃料是未经筛选的原煤,其中小于3 mm颗粒度的粉煤比例大,大于30 mm颗粒度甚至大于45 mm颗粒度的块煤也占相当的比例,而且煤炭供应紧张时燃煤质量不稳定,时好时坏。由于燃用煤种的煤质对锅炉的结焦有着根本的影响,因此要加强对煤的品质的控制。国内普遍采用煤的灰熔点的高低来估计结渣倾向。灰熔点有三个特性温度:变形温度DT、软化温度ST、流动温度FT,一般以ST做评价指标。用角锥法测得的灰熔融特性相似的煤种具有不同的结焦性能。其原因在于在缓慢加热灰的角锥时,气体释放后会产生一些小的空穴,紧接着开始熔化,这些空穴又被填满,因而试样形状并没有改变,但却造成了测量误差。因此,常用灰的成分含量来辅助判断煤的结焦性能,分别用硅铝比SiO2/Al2O3、碱酸比B/A和硅比G等。其中:

根据灰熔点温度和灰成分的不同来判别煤的结焦程度指标,如表1所示[4]。

表1 用灰熔点温度和灰成分判别结焦情况

1.4 锅炉节能改造不当

燃煤工业锅炉大都存在热效率偏低、排烟温度高和出力偏低等问题,因此通过炉膛改造和增加低温受热面等措施可达到锅炉节能和经济运行的目的。然而在实际中燃煤链条炉排锅炉的节能改造往往是仅考虑提高热效率,常常忽视了锅炉的安全运行。以下从几个方面来加以分析。

1.4.1 炉拱改造造成的结焦

链条炉排锅炉的炉拱是按设计煤种配置的,按照实际使用的煤种,适当改变炉拱的形状与位置,可以改善燃烧状况,提高燃烧效率,减少燃煤消耗。在实际的锅炉改造中往往是单一地追求高的燃烧效率,与锅炉实际运行状况相脱离。燃煤链条炉排工业锅炉的实际出力与额定出力还是有很大差距的,如当前使用得较多的节能型炉拱改造,目的是为了提高炉膛容积热负荷,强化燃烧和提高锅炉的出力。为了使煤燃烧得更加充分,节能型炉拱采取了降低前拱压火高度、前延燃煤引火区,后拱则采取强化辐射和对流的方式。通过采取合理的拱形和尺寸以及前后拱的最佳配合,可以使低品质煤种充分燃尽,从而达到节约能源的目的。而有的企业为了提高出力,通过节能型炉拱改造来燃烧不相匹配的高品质煤种,这就大大强化了燃煤的前期燃烧,造成引火区太前、主燃区燃烧过猛。由于引火太前烧到煤闸门,燃烧区域集中在锅炉中前部,在炉排中部的燃烧层中存在着还原区,不断产生还原性气体,在复杂的化学反应作用下降低了煤灰的灰熔点温度,以至造成过热结焦并产生恶性循环,给锅炉的安全运行带来隐患[5-6]。

1.4.2 加装尾部余热利用设备造成的结焦

在锅炉尾部烟道加装余热利用设备,如空气预热器,可提高锅炉的给风温度,降低空气的密度,提高空气通过炉排时的速度,但却变相造成单位体积含氧量的减少,在锅炉配风不良的情况下会造成炉内局部缺氧,产生还原性气体,降低煤灰的灰熔点温度,从而引起结焦。同时更多的灰渣被吹起,也增加了锅炉结焦的倾向。提高锅炉的给风温度,提高炉膛的理论燃烧温度并强化炉膛的辐射传热,有可能造成超温引起锅炉结焦。加装尾部余热利用设备后,除了余热设备自身的阻力外,还由于锅炉改造后锅炉房后部剩余空间的减少,导致烟道出现一些急转弯,这就会大大增加烟气流阻。烟气比较容易在低温受热面中造成积灰,且缺乏足够有效的清灰措施。流阻增大后,引风机的吸力相对变小,进一步加剧了受热面积灰的程度,从而降低了炉内受热面的传热能力,使锅炉无法维持在满负荷下运行,只好增加投煤量,于是引起炉膛出口烟温进一步提高。引风机吸力变小,炉膛造成正压燃烧,会造成炉膛局部缺氧。在高温和缺氧的双重条件下,灰渣更容易粘结在受热面上造成结焦,形成恶性循环,导致一系列锅炉恶性事故发生。

1.4.3 锅炉燃料的改变

由于煤价持续上涨和环境保护的因素,对燃煤锅炉的烟气排放要求越来越严格,越来越多的锅炉使用生物质燃料。生物质燃料中由于含有较高的碱金属成分,生物质的灰熔点较低,密度小、挥发分高,特别是木屑或稻壳等粉碎性燃料燃烧时燃料处于悬浮状态,燃烧主要在炉膛空间进行。根据我国工业锅炉专家的推荐,层燃锅炉的炉膛容积热负荷一般为230~350 kW/m3,而小型室燃锅炉的炉膛容积热负荷一般为140~260 kW/m3[7],这样同一台层燃锅炉在同样负荷条件下改为室燃锅炉,其炉膛容积热负荷要比推荐值大一倍左右,结果必然造成炉膛温度升高,导致炉膛结焦。结焦后炉膛容积更小,炉膛温度更高,形成恶性循环。

1.5 运行管理不当

锅炉的管理人员和运行操作人员的技术水平对锅炉安全运行起着至关重要的作用。有的锅炉为了提高出力,锅炉管理人员就采用高品质的煤代替设计煤种,以提高锅炉炉膛温度,但由于锅炉配风等没有随之改变,这样在高温和还原性气氛的条件下就容易造成锅炉严重结焦。如果司炉人员技术水平低,没有根据煤种、锅炉负荷等因素的变化而改变锅炉的配风,也容易造成锅炉结焦。

2 案例分析

2.1 典型案例

某造纸厂一台SZL6-1.25-AⅡ链条炉1996年投入生产。在多年的运行过程中,长期存在排烟温度高的问题,温度高达265℃,炉内有轻微的结焦。由于采用冷凝水作为锅炉的给水,省煤器损坏也没有引起企业的重视。为了降低排烟热损失,在炉膛出口处加装了热管式空气预热器,运行三天后发现锅炉开始结焦,一周后发现锅炉炉内大量结焦,锅炉排烟温度持续升高,温度高达296℃,锅炉出力低,无法满足企业供汽要求,企业被迫停产。经检验发现下列问题:

(1)锅炉煤闸门、前中部侧密封块等烧损严重,侧密封块变形后与炉排摩擦造成炉排运转困难。

(2)锅炉炉膛左右两侧水冷壁结焦,平均厚度30~50 mm,前拱有大块结焦,高度为450 mm,炉膛四周均有20 mm左右的结焦和积灰。炉膛内、对流换热区、烟道出口等处大量积灰,烟气流道堵塞严重。

(3)引风机噪音变大,振动加剧,引风电流增大。

(4)锅炉补给水为冷凝水,水温92℃,加装热管式空气预热器后,锅炉给风温度高达152℃,与锅炉设计时的给水和给风温度严重不符。

2.2 原因分析

根据分析可知,造成锅炉严重结焦大致有以下几个方面的原因:

(1)该锅炉改造前一直处于满负荷状态下运行,由于生产需要,燃用了高品质的燃煤,与设计时的煤种不符。经角锥法测量燃煤的灰熔点,灰熔点温度为1296℃,结焦程度中等。

(2)加装了热管式空气预热器后,改善了燃料的着火条件和燃烧过程,提高了炉膛理论燃烧温度并强化了炉膛的辐射传热,使锅炉前中部燃烧过猛而后部相对较弱,高温引起炉内大量结焦。

(3)锅炉给风温度与设计时相比提高了132℃,空气密度由20℃的1.29 kg/m3降低到152℃的0.89 kg/m3,空气的密度下降了31%,含氧量也相对减小,在还原性气氛的条件下煤灰发生复杂的化学反应,降低了煤灰的灰熔点。给风温度的提高,使给风体积膨胀了31%,提高了给风通过炉排时的速度,增加了炉膛中被吹起的飞灰的总量,改变了炉膛空气的分布[8]。

(4)锅炉的补给水采用冷凝水,温度高达92℃,与设计不符。

(5)锅炉的改造方案未经过系统的论证和研究,特别是锅炉给风的改造,严重脱离了原有的设计基础,改变了热力平衡,为追求经济效益而忽视了锅炉的安全运行。

经过系统的分析和研究,找到了问题的症结,并采取了如下措施:修复损坏的省煤器;加装二次风;加强扰动和燃烧,使锅炉产生的还原性气体充分燃烧;严格按照设计时的煤种要求采购燃煤;加大引风机的功率,采取有效措施定期除灰;合理控制炉膛的温度和烟气中的含氧量,防止锅炉结焦。此外,冷凝水的回收和热管式空气预热器的使用,也节约了大量的能源。

3 结语

燃煤链条炉排工业锅炉结焦是普遍存在的问题,本文分析了锅炉结焦的原因。预防锅炉结焦的措施有如下几方面:对燃煤品质严格把关;进行合理的配风;加强司炉人员技能培训;根据负荷大小合理调控煤层厚度和烟气含氧量。此外,对锅炉的节能改造要加强论证,要经过合理的分析计算,这样才能防止结焦,确保锅炉的安全经济运行。

[1]郭奎建.2007年全国特种设备安全监察工作统计与分析 [J].工业锅炉,2008,24(5):33-36.

[2]李茂华,黎华,钟至强.工业锅炉能耗现状分析与节能措施 [J].石油和化工设备,2009(7):67-69.

[3]陈镜,徐齐胜.420 t/h无烟煤锅炉结焦原因的分析及预防措施 [J].广西电力,2004(6):33-35.

[4]中国动力工程学会.火力发电设备技术手册 (第一卷):锅炉 [M].北京:机械工业出版社,2003.

[5]车得福,庄正宁,李军,等.锅炉 [M].西安:西安交通大学出版社,2008.

[6]勇继军.有机热载体锅炉节能改造中需注意的几个方面 [J].工业锅炉,2010(1):42-44.

[7]孟丰平,楼锦杰.层燃燃煤锅炉改烧生物质燃料引起的事故分析 [J].工业锅炉,2009(1):51-53.

[8]章熙民,任泽霈,梅飞鸣.传热学 [M].北京:中国建筑工业出版社,2001.

Analysis on Slagging in Coal-fired Chain Grate Industrial Boilers

Lu Jianguo Huang YiXie Qiqiang

Coal-fired chain grate industrial boilers general present slagging and other issues.The paper lists several common causes of slagging in boilers,and analyzes and discusses the causes combining practical experience.

Coal-fired chain grate;Industrial boilers;Slagging;Energy saving

TK 22

*陆建国,男,1967年生,工程师。苏州市,215400。

2012-04-20)