化学反应器控制方案的分析与设计

黄永杰

(广西职业技术学院计算机与电子信息工程系,广西 南宁530226)

化学反应器控制方案的分析与设计

黄永杰

(广西职业技术学院计算机与电子信息工程系,广西 南宁530226)

化学反应器是石油化工、医药等企业常见的生产过程设备,反应机理复杂,是较为典型的单元生产过程。通过对化学反应器控制指标的分析,探讨了间歇反应器、连续反应器及pH值的控制方案,为工程技术人员设计化学反应器过程控制系统提供参考。

化学反应器;化学反应器的控制方案;pH值的控制方案

化学反应器在工业生产中是一种重要的装置,由于它们的特殊性和重要性,以及与一般生产装置不同的特点,因此对化学反应器的控制既十分重要,又比较难以实施。至今为止,由于反应器的反应机理比较复杂,在自动控制方面的研发工作还比较欠缺,所以在进行反应器控制方案的设计时需要反复地调查研究,总结反应器的操作经验,才能制定出合理的、行之有效的自动控制方案。

1 化学反应器的控制指标

化学反应的种类比较多,化学反应器的控制难易程度相差也很大,一些容易控制的反应器,控制方案非常简单,与一个换热器的控制方案完全相同。但是,当反应速度快、放热量大或由于工艺设计上的原因,使得反应器的稳定操作区域很狭窄的情况下,反应器控制方案的设计将成为一个非常复杂的问题。此外,对于一些高分子聚合反应,也会因物料的黏度大而给温度、流量和压力的准确测量带来较大的困难,以致严重影响反应器控制方案的实施。

一般情况下,在确定反应器控制方案时,首先要清楚反应器的质量指标,既被控变量和可能的操作变量,质量指标可从以下几个方面考虑。

1.1 被控变量

根据化学反应器及其内在进行反应的机理不同,其被控变量可以选择反应转化率、产品的质量及产量等直接指标,或与它们有关的间接工艺指标,如温度、压力、黏度等。

1.2 物料平衡和能量平衡

为了使反应器的操作能够正常进行,反应器系统运行过程中必须保持物料平衡和能量平衡。例如,为了保持热量平衡,需要及时除去反应热,以防止热量的积聚,为了保持物料平衡,需要定时排除或放空系统中的惰性物料,以保证反应的正常进行。

1.3 约束条件

与其他的单元操作设备相比较,反应器操作的安全性更具有重要的意义,这样就构成了反应器控制中的一系列约束条件。比如,要防止工艺参数进入危险区域或不正常工况,应该设置一些报警、联锁或自动选择性控制系统,当工艺参数越出正常的操作范围时,发出报警信号;当其接近危险区域时,就会把某些阀门打开或切断或保持在限定的位置,以确保生产的安全运行。

在上述的3个因素中,质量指标的选择常常是反应器控制方案设计中的关键,根据反应器操作的实际情况,如果有条件直接测量反应产物成分的,可选择成分作为直接的被控变量;或者选择某种间接的被控变量,最常见的间接指标是反应器的温度,但是对于具有分布参数特性的反应器,应该注意所测温度的代表性。

2 反应器的控制

目前,大型化工生产过程所使用的反应釜,其容量相当庞大,反应的放热量也很大,而且传热效果又很差,反应温度的平稳操作成为过程控制技术中的一个难题。实践经验证明,这类反应器的开环响应大都是不稳定的,如果在运行过程中不及时有效地移去反应热,反应器内部的正反馈将使温度不断上升,以致达到无法控制的地步,引发事故或事故停车。从理论上说,增加反应器的传热面积或加快传热速度,使移去热量的速度大于反应热生成的速度,就能提高反应器操作的稳定性。但是,由于在设计上与工艺上的困难,对于大型聚合釜是难以实现的,因此,只能在设计控制方案时,对控制系统的实施提出更高的要求,来满足聚合反应釜工艺操作的质量指标和安全运行。

2.1 间歇反应器的控制方案

图1所示是聚丙烯腈反应器的内温控制方案。由丙烯腈聚合成聚丙烯腈的聚合反应要在引发剂的作用下进行,引发剂连续地加入聚合釜内,同时丙烯腈通过计量槽加入,当反应达到稳定状态时,将反应的聚合物加入到分离器中,以除去未反应的单体物料。在聚合釜中发生的聚合反应有以下特点:⑴在反应开始之前,反应物必须升温至指定的最低温度;⑵反应是放热反应过程;⑶反应速度会随温度的升高而增加。

为了使反应能发生,首先把热量供给反应物。但是,一旦反应发生后,必须将热量移走,以维持一个稳定的操作温度。此外,单体转化为聚合物的转化率取决于给定温度、给定时间下的反应速率,这个给定时间即为反应物在反应器中的停留时间。其次,为了控制反应器内的温度,可选择温度作为被控变量,选择夹套温度为副参数的串级控制系统。同时,聚合釜内温度控制方案采用了分程控制的方式,采用供热或除热的操作,分别控制进料过程和反应过程的物料温度,使其能符合工艺的要求。

图1 聚合釜内温度控制方案

2.2 连续反应器的控制方案

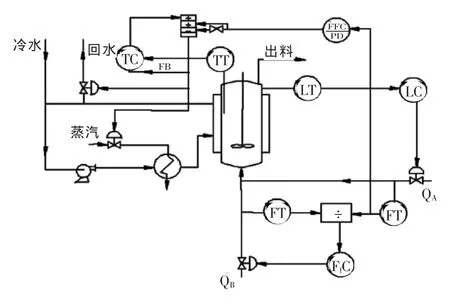

图2所示是一个连续反应器的控制方案。

图2 连续反应器的控制方案

在反应器中物料A与物料B进行合成反应,生成的反应热从夹套中通过循环水除去,反应时放热量与反应物B的流量成正比。A进料量大于B进料量,反应速度很快,反应完成的时间比停留的时间短。反应的转化率、吸收率及副产品的分布决定于物料A与B的流量之比,通过控制反应器的液面高度来改变进料量达到物料平衡,工艺对自动控制系统设计提出如下的要求:⑴平稳操作,转化率、吸收率、副产品分布要确保恒定;⑵安全操作,尽可能减少硬性停车;⑶保证较大的生产能力。

通过分析,最后确定了一个前馈-反馈的控制系统及较完善的软保护控制方案。下面分别予以介绍。

⑴反应器温度的前馈-反馈控制系统:以温度作为被控变量,夹套冷却水作为操作变量,以A的进料量为前馈输入变量。在前馈控制回路中选用了PD控制器作为前馈动态补偿器。由于温度控制器采用了外部积分反馈(FB)来克服积分饱和现象,因此,在前馈输出通道采用了滤除直流分量的措施,即前馈补偿器的输出通过一个传递函数的线路Tas/(Tas+1),这样,加法器的方程就是:

式中,Ia、Iс和If分别是加法器、温度控制器和前馈补偿器的输出。但是,图2所示只是表示了一个原则性的控制系统,而实际上为了保证反应器的安全操作,按照工艺上提出的约束条件设计相应的软限停车系统,即选择性控制系统。

⑵反应器进料的比值控制系统与一般的比值控制系统完全相同。但是,在控制物料B的流量QB时,工艺上提出了以下限制条件:(a)反应器温度低于结霜温度时,不能进料;(b)若测量出比值QB/QA过大了, 不能进料;(c)QA达到低限以下,即QA<QAmin时,不能进料;(d)反应器液位Lr<Lrmin时,不能进料;(e)反应器温度过高时,不能进料。

显然,选择性控制系统可以实现这5个工艺约束条件,具体实施方案可以有很多种,但是,原理都是工况达到上述安全软限时,由选择性控制器取代正常工况下比值控制器的输出,从而切断QB通路,中断了B的进料。

⑶反应器的液位及出料控制系统:由图2可知,反应器液位的控制参数是物料A的流量QA,除了图示的控制系统外,还需要考虑对QA的两个附加要求:

(a)进料速度要与冷却能力配合,不能太快;

(b)开车时,如果反应器的温度低于下限,则不能进料,同时也要求液位低于下限时不能关闭进料阀。

此外,反应器的出料主要是由反应物的质量和后续工序来决定,设计产品出料控制系统的原则如下:(a)反应器的液位低于量程的25%时应停止出料;(b)开车时的出料质量与反应温度有关,反应温度达到工艺指标时才能出料,反之,如果反应温度低于正常值时应停止出料。

同样,可以设置一套相应的选择性控制系统来实现上述的工艺操作要求。在实际应用时,这个连续反应器还配置了一套比较完善的开停车程序控制系统,结合上述的一系列控制系统,达到了较高的生产过程自动化水平。

3 pH值的控制方案

化学反应常常会涉及酸、碱物质,pH值往往是化学反应过程的一个重要参数。由于pH值能在线测量,所以把pH值作为反应过程的质量指标加以控制。酸碱中和过程的非线性程度很大,而且由于pH值的测量特点,测量过程具有一定的纯滞后,所以pH值的控制系统通常被认为是比较难以实施的。

在生产过程实施pH值控制系统时,对pH值测量装置的选择、安装以及日常维护等因素要给予足够的重视,因为pH值测量的精度、测量滞后及采样带来的纯滞后对控制系统的控制品质影响很大。

pH值控制系统可以采用常规的线性反馈PID控制器,通过单回路控制某一中和液的流量,但不能使用纯比例控制规律,因为纯比例作用存在余差,而pH值控制系统的设定值又大多处于对中和液流量十分敏感的区域,即pH值为7附近,中和液流量的微小偏差可能使之远远偏离设定值,如图3所示。选用PI或PID控制规律,以及参数的整定,需要根据所控制的对象特征来定。考虑到过程的非线性,这时可以选用非线性控制阀,对被控对象的非线性进行部分补偿。但是,由于多数中和反应过程的非线性程度不同,而且又存在着不可忽略的纯滞后时间,采用常规的线性控制器难以获得满意的控制效果。因此,需要在控制系统中考虑这两个因素的影响,并进行适当的补偿。

工程上考虑对中和反应过程的非线性补偿时,经常采用的方法之一是使用Shinskey提出的三段式非线性控制器。其基本原理是:在对象的增益较大时,控制器的增益较小;当对象的增益较小时,控制器的增益较大,以此来维持系统增益的基本不变,如图4所示。其中低增益的一段称为“死区”,其范围可根据对象特征加以控制。如果对象的设定值不在其滴定曲线的中点附近,需将控制器增益中的一段切除,否则将使过程的非线性程度加大。

图3 中和反应过程滴定曲线

图4 三段式非线性控制器

上述方法对控制对象非线性的补偿是近似的,为了能更准确地实现这种补偿,需要确定中和反应过程非线性增益的特征,可以根据正常工况下的中和反应过程滴定曲线,由下式求取:

式中:Kp-对象增益;

ΔF-中和液的流量变化。

通过测量中和液的流量和变化量,可确定对象增益的大小,调整控制器的增益,实现控制对象非线性补偿。使用常规模拟控制装置时,非线性环节的实施有一定的难度,但是可编程控制装置和DCS的广泛应用,为这一控制方案的实现提供了许多便利的条件。

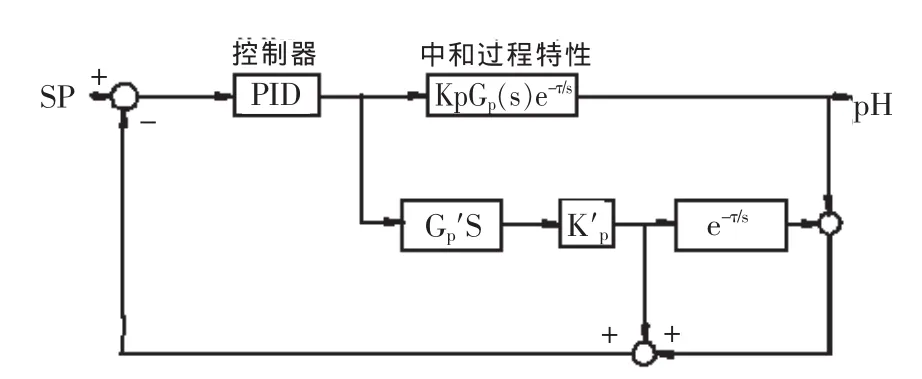

控制对象纯滞后补偿的基本方法之一就是著名的Smith补偿控制方案,如图5所示。该方案对象模型的精度要求较高,在pH值控制中使用比较困难,可以采用对模型适应性较强的改进方案,根据对象的控制质量要求及对象特征,综合出具体的控制算法,得到更适合的补偿效果。对中和反应过程而言,在进行纯滞后补偿的同时,还需要对被控对象的非线性进行补偿,在各种纯滞后补偿的算法中,对象模型应具有变增益的特性。

在中和反应过程中,中和液的流量、浓度和反应器的反应体积等参数均可能会发生变化,使对象的滴定曲线产生畸变,偏离正常的工况,如图6所示,实线为正常工况下的滴定曲线,虚线为发生畸变后的滴定曲线,情况严重时,采用被控对象非线性和纯滞后的固定补偿控制规律,无法得到合格的控制品质,此时,有必要选用自适应控制的方法,在线辨识对象的特性,变换控制参数和控制规律,以适应对象特性的变化。在工业生产过程中,可以选择常见的自适应控制器,如三段式非线性自适应控制器,根据对象特性的变化自动调整其死区宽度,或者选用FOXBORO公司的EXACT自整定控制器等,以满足对pH值控制系统的质量要求。

图5 Smith纯滞后补偿控制方案

图6 中和反应过程的畸变特性

4 结语

化学反应器控制方案的设计,除了考虑温度、转化率、pH值等质量指标的核心问题之外,还必须考虑反应器的其他问题,如安全操作、开停车等,应设计相应的控制系统,才能使反应器的控制方案比较完善。

[1] 邵裕森,等.过程控制工程[M].北京:机械工业出版社,2000.

[2] 孙小方,等.间歇化学反应器的先进控制技术[J].化工时刊,2002,(11):1-5.

[3] 王爱广,等.过程控制技术[M].北京:化学工业出版社,2005.

[4] 黄曙磬,等.微分几何方法及其在化学反应器控制中的应用[J].自动化学报,1998,(5):329-336.

Analysis and Design of Chemical Reactor Control Scheme

HUANG Yong-jie

(Guangxi Vocational and Technical College,Nanning 530226,China)

Chemical reactor was common production process equipment with complicated reaction mechanism in petrochemical,pharmaceutical enterprises,was a typical unit production process.Based on the analysis of chemical reactor control,the batch reactor,continuous reactor and the control scheme of pH was discussed.

chemical reactor;chemical reactor control scheme;control scheme of pH

TQ 052.5

A

1671-9905(2012)03-0051-04

黄永杰(1965-),男,汉族,广西百色人,高级工程师,广西职业技术学院计算机与电子信息工程系教研室主任,曾主持或参与多项大型工业控制系统的设计、施工项目,现从事电气自动化、生产过程自动化、机电一体化专业的教学和科研工作

2011-12-12