热等静压制备Sip/Al-Cu复合材料的组织与性能

刘孝飞,刘彦强,樊建中,魏少华,马自力,左 涛

(北京有色金属研究总院,国家有色金属复合材料工程技术研究中心,北京 100088)

随着航空航天科学技术的迅速发展,应用于不同领域的新型航天器相继而生,其设计具有结构复杂化、大型化、精密化等特点,其结构件和精密零部件向轻量化、高性能、高可靠、热稳定的方向发展,以提升航天飞行器的综合性能,提高其可靠性和有效载荷能力,这对轻质、高性能的宇航材料提出了更高的综合性能要求[1-4]。以航天精密设备支撑结构件为例,可用的新型材料必须具有低密度、低膨胀、高导热以及良好机加工性能,同时还应具有高强度、适当的刚度和韧性以实现对精密功能部件的可靠支撑作用。上述要求推动着新材料向结构-功能一体化的方向发展。高体积分数 Si颗粒增强 Al基复合材料(Si体积分数>50%)就是一种典型的轻质多功能材料,目前主要应用于电子封装领域。该类材料具有密度小、热膨胀系数低、热传导性能良好以及强度和刚度适中,与 Au、Ag、Cu、Ni可镀,与基材可焊,易于精密机加工、无毒等优越性,至今一直是各实验室研究的热点[5-7]。

采用常规的铸造法制备的 Si-Al合金,虽然成本低,但初生的Si相变得很粗大(>100 μm),导致材料的物理、热学和力学性能很差而无法使用[8]。因此,采用先进的材料制备技术和工艺,控制Si相的长大,改善Si相在Al基体中的形态和分布,制备出完全致密、综合性能优异的材料,已成为国内外材料界的研究热点。其中,国内外采用喷射沉积技术制备了一系列不同Si含量的Si-Al合金材料,通过快速凝固技术能有效抑制 Si相长大,制备出的材料具有较好的物理、热学和力学性能,完全可以满足电子封装材料低膨胀、高导热的性能要求[4,9]。但是,在快速凝固过程中产生了一些闭孔隙,即使通过后续的热等静压也不能使材料完全致密[10],材料的力学性能较差,若用作对安全性能要求很高的航天精密设备支撑结构件,其强度和韧性还远远不够。

本文作者试图采用热等静压(HIP)技术,在实现Si粉和Al合金粉均匀混合的基础上,在适当的温度进行粉末固结并完全致密化,制备出 50Sip/Al-4.0Cu和 70Sip/Al-4.0Cu复合材料(Si含量为体积分数,Cu含量为质量分数,4.0%),大幅度提高材料的强韧性及其他力学性能。

1 实验

实验所用原料为气雾化铝合金粉(Al-4.0Cu,粒径小于 25 μm,d0.5为 10μm)和工业硅粉(w(Si)>99%,平均粒径为10 μm)。首先,按Si粉和Al合金粉体积比50:50和 70:30(可换算为质量比)均匀混合,选用钢球混粉,球料比为1:1,时间为8 h;随后将上述混合好的粉末先冷压成型(100 MPa,保压0.5 h),冷压坯料的相对致密度为70%,接着装入纯Al包套,进行真空除气;除气完毕后进行热等静压致密化处理,致密化工艺如下:温度为540 ℃,压力为100 MPa,保温时间为2 h。将制备好的热等静压态试样在520 ℃保温2 h进行固溶处理,随后室温淬水,在140 ℃进行单级人工时效处理。

复合材料组织观察在 Axiovert200MAT光学显微镜和配置有EDAX能谱仪的HITACHI S-4800型场发射扫描电镜上进行。采用三点弯曲法测试室温抗弯强度,试验在5569型通用电子拉伸仪上完成,加载速率为0.5 mm/min,试样尺寸为3 mm×4 mm×40 mm,跨距30 mm,取3~5根测试结果的平均值为实测值。采用HBV-30X型布氏硬度计进行硬度测试,载荷为1 225 N,加载时间为15 s,每个硬度值为5个点的平均值。复合材料的实际密度采用阿基米德排水法精确测量,天平精度为0.001 g。采用TAS-100热分析仪测定 25~400 ℃试样的线膨胀系数,升温速率为 3 K/min。

2 结果与讨论

2.1 Sip/Al-Cu复合材料的微观组织

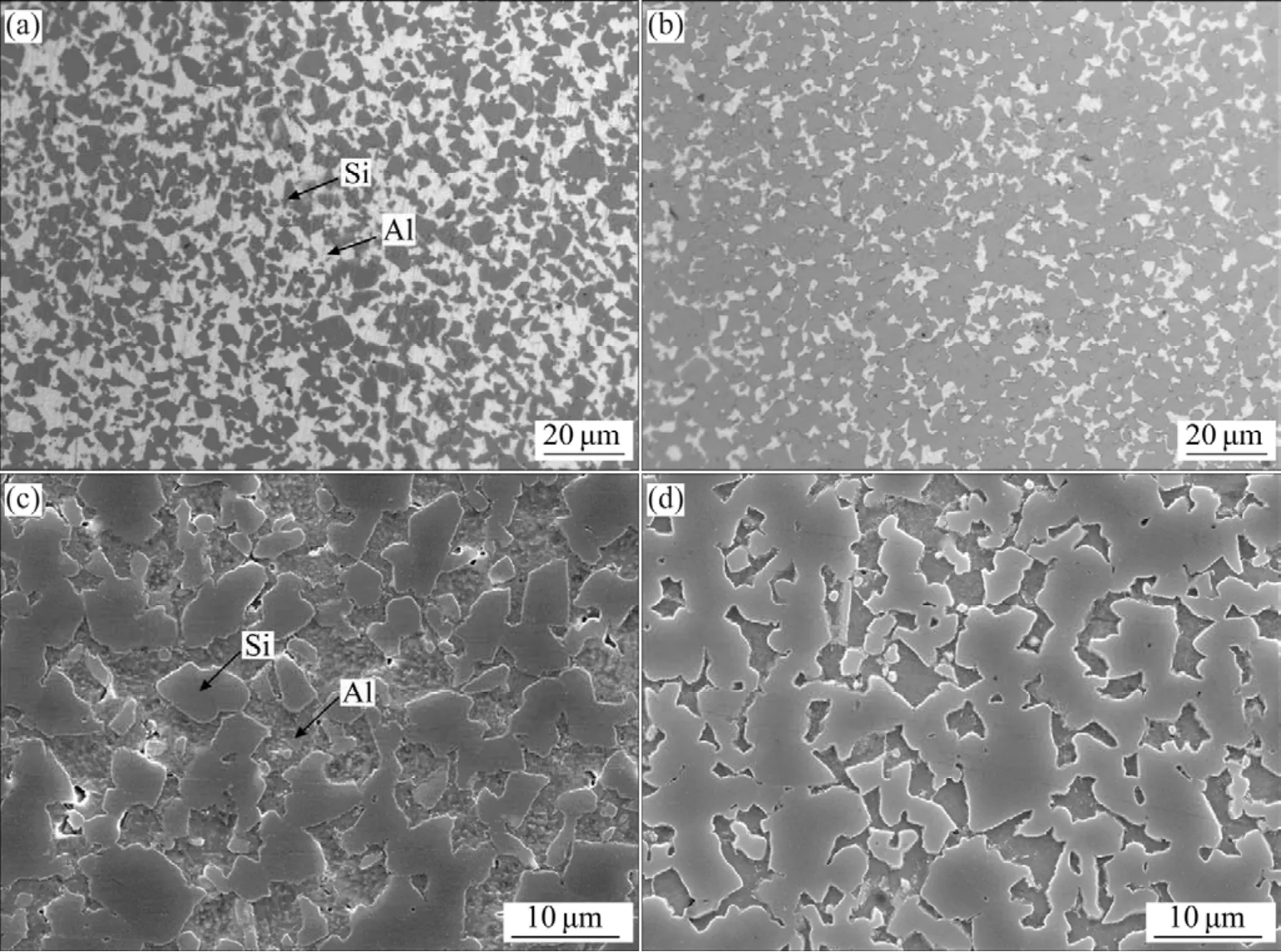

图1所示为50Sip/Al-Cu和70Sip/Al-Cu复合材料经抛光后的金相组织以及表面经 Keller’s试剂腐蚀后的 SEM 像。从图1(a)和(b)中可见,复合材料的组织由白色Al基体与灰色的Si相组成,Si颗粒均匀分散在Al基体中,说明采用的混粉工艺参数设置合理。热等静压态的复合材料表面没有孔洞或者裂纹缺陷,通过实测的密度值,50Sip/Al-Cu的密度为2.56 g/cm3,70Sip/Al-Cu的密度为2.47 g/cm3,而理论密度分别为2.558和2.467 g/cm3,表明材料已经完全致密。而实测密度略超理论密度,是由于粉末冶金材料中不可避免的氧化物所致。复合材料的组织非常均匀、细小,与铸造法[11]相比,热等静压制备方法通过在较低温度下进行烧结致密化,避免大范围合金液相出现,实现了对Si相尺寸的有效控制。与喷射沉积法相比[6],热等静压法通过真空除气,消除颗粒表面吸附的水氧化层,减少杂质、闭孔隙等不利因素,使复合材料达到100%的致密,从而提高材料的力学性能;同时,热等静压法可以根据设计要求调节合金元素的种类和含量,进一步优化复合材料的性能。

从图1(c)和(d)可以看出,50Sip/Al-Cu材料中 Si颗粒仍然保持单颗粒分散状态,与原始Si颗粒相比,颗粒尺寸没有明显长大,尺寸为5~10 μm。70Sip/Al-Cu材料中的Si颗粒有一定长大,颗粒尺寸分布在5~20 μm 之间,且颗粒之间有相互连接的倾向,原因可能是材料中Si含量很高,互相接触的几率大,在高温致密化过程中,十分细小的Si颗粒融入Al基体中,并在较大的Si颗粒上析出长大,从而使大的Si颗粒发生连接。此外,原始Si颗粒为带有尖角的不规则外形(机械破碎法生产),而复合材料中Si颗粒的尖角钝化,变得更为圆滑。通常认为Al相的存在促进了Si原子的扩散,而相对于尖锐的边角,圆滑的外形表面能较低。在热等静压烧结致密过程中,颗粒趋于低能量状态,因此,通过原子扩散生长,形成圆滑外形的颗粒。尽管70Sip/Al-Cu的Si颗粒发生一定程度的互连,但总体上Al基体仍然保持连续,这为复合材料的合金强化奠定了基础。此外,从图1还可看出,Si颗粒与Al基体的界面结合良好,没有发现界面开裂现象。

图1 50Sip/Al-Cu和70Sip/Al-Cu复合材料的金相照片和SEM像Fig.1 Metallographs and SEM images of 50Sip/Al-Cu and 70Sip/Al-Cu: (a)Metallograph of 50Sip/Al-Cu; (b)Metallograph of 70Sip/Al-Cu; (c)SEM image of 50Sip/Al-Cu; (d)SEM image of 70Sip/Al-Cu

2.2 材料的线膨胀系数

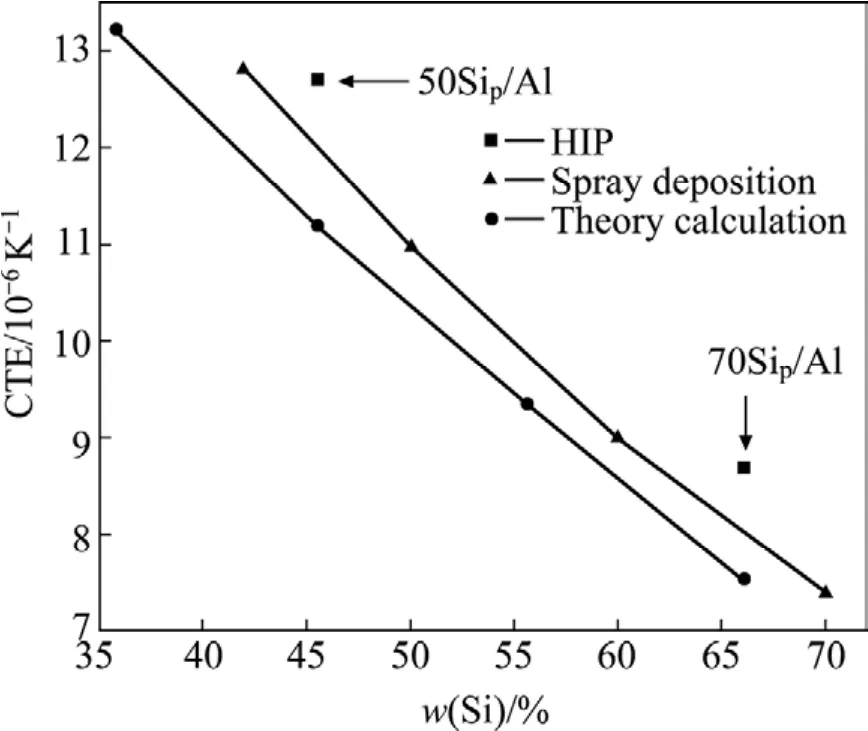

图2所示为热等静压和喷射沉积法[6]制备的Si/Al材料在 25~100 ℃的热膨胀曲线,并对比采用 Tuner模型[11]计算的理论热膨胀系数。从图2可以看出,材料的热膨胀系数随Si含量的增加成近线性关系。众所周知,材料的热膨胀系数对材料的微观组织结构并不敏感,添加低膨胀系数的Si颗粒可以有效降低复合材料的热膨胀系数;材料实测的热膨胀系数基本和理论计算值一致。本研究采用热等静压技术制备 50Sip/Al-Cu和 70Sip/Al-Cu复合材料的热膨胀系数分别为12.7×10-6和8.7×10-6K-1,稍高于英国Osprey公司采用喷射沉积法制备的同类材料。这主要是热等静压制备的材料完全致密,在测量过程中消除了孔隙对热膨胀系数的作用,材料中的孔隙能够吸收材料释放的热应力从而降低材料的热膨胀系数;同时,由于热等静压致密化过程是高温高压过程,较喷射沉积法在材料中残余较大的应力,在加热测量时导致更多残余应力释放,因此,采用热等静压技术制备的材料,其热膨胀系数必然大于喷射沉积法制备的。

图2 硅铝材料的热膨胀系数曲线Fig.2 Coefficient of thermal expansion(CTE)curves of Si-Al materials

2.3 材料的力学性能

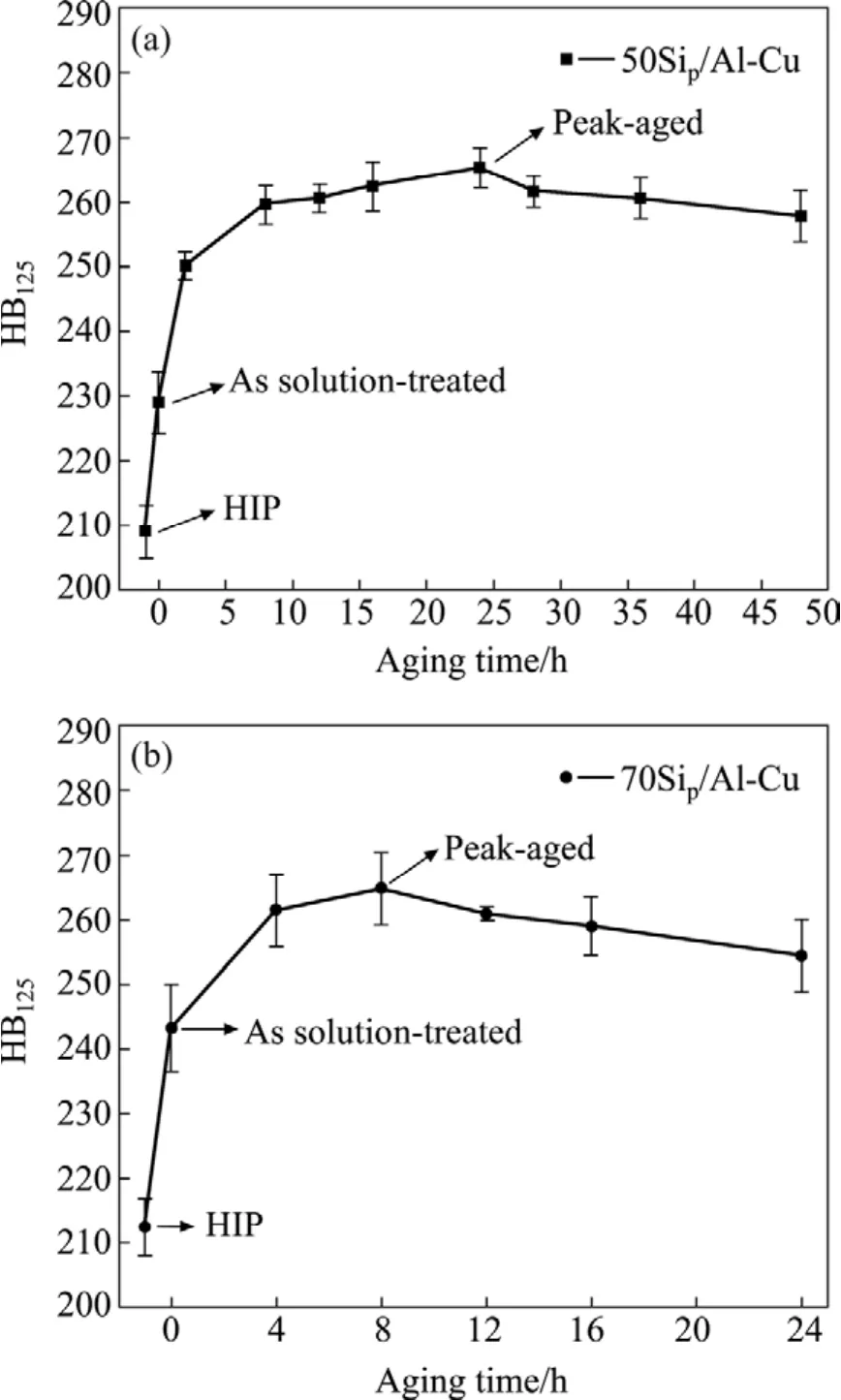

由于采用了可热处理强化的 Al-Cu合金作为基体,因此复合材料也具备了热处理强化的潜力。图3所示为50Sip/Al-Cu和70Sip/Al-Cu复合材料经(520 ℃,2 h)固溶处理后,在150℃进行人工时效的布氏硬度与时效时间的关系曲线。如图3可见,复合材料在进行固溶处理和峰值时效处理时,材料的硬度显著增加,而过时效后,材料的硬度稍有下降。对图3中的HIP和峰值态时效处理后的复合材料进行XRD物相分析,结果见图4。由图4可见,HIP态复合材料主要由α(Al)、Si和θ(Al2Cu)相组成。复合材料经峰值时效后,θ(Al2Cu)相基本完全溶入 Al基体中,在图4所示 T6态复合材料XRD谱中只存在Si和Al相衍射峰。

图3 复合材料布氏硬度随时效时间变化曲线Fig.3 Changing curves of Brinell hardness of Sip/Al composites as function of aging time, after solid solution treatment at 516 ℃: (a)50Sip/ Al-Cu; (b)70Sip/Al-Cu

固溶态的50Sip/Al-Cu和70Sip/Al-Cu复合材料的布氏硬度为229HB和394HB,相对于HIP态复合材料的硬度分别提高了 9.57%和 7.39%;经过峰值时效处理后,50Sip/Al-Cu和70Sip/Al-Cu复合材料的布氏硬度达265 HB和417 HB,较HIP态复合材料的硬度提高了26.94%和12.56%, 强化效果非常显著;但时效时间进一步延长,材料的硬度有所下降。其原因是经固溶处理后,粗大Al2Cu相融入基体中,形成α过饱和固溶体,对Al基体造成晶格畸变,使材料硬度和强度提高;进一步进行峰值时效处理后,Cu原子在 Al基体原子面上偏聚形成GP区,在析出的过渡相附近造成弹性共格应力场,其大于GP区,从而使材料时效强化效果达到最大值[12];当时效时间继续延长,基体中的亚稳态析出相脱离母相,析出粗大的平衡Al2Cu相,Al2Cu相完全丧失了与Al基体的共格关系,引起应力场显著减弱,导致材料的硬度和强度显著下降[13]。

对比50Sip/Al-Cu和70Sip/Al-Cu复合材料的时效强化效果可知,50Sip/Al-Cu的强化效果高于70Sip/Al-Cu的,这是因为复合材料的热处理强化主要是由基体贡献,50Sip/Al-Cu中Al-Cu基体含量高,因此复合材料的强化潜力更大。此外,还发现 50Sip/Al-Cu复合材料需要24 h达到峰值硬度,70Sip/Al-Cu复合材料经8 h时效就可达到峰值硬度。随着Si含量增加,峰值时效时间缩短,该结果与高体积分数SiCp/Al复合材料的时效动力学相似[14]。

图4 Sip/Al-Cu复合材料热处理前后XRD谱Fig.4 XRD patterns of Sip/Al composites before and after heat treatment: (a)50Sip/Al-Cu; (b)70 Sip/Al-Cu

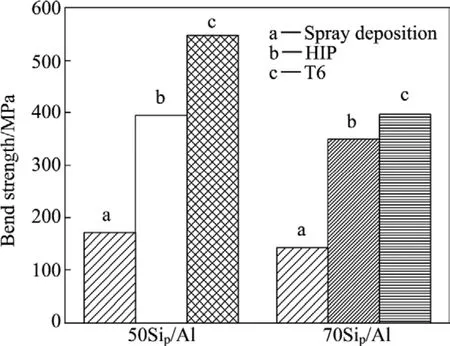

50Sip/Al-Cu和70Sip/Al-Cu复合材料不同状态的抗弯强度见图5,并与代表最先进技术的英国Osprey公司制备出的相应类似材料进行对比。从图5可见,经最佳热处理后,50Sip/Al-Cu和70Sip/Al-Cu的抗弯强度高达548.3和403.3MPa,相对于具有目前最佳性能的 50Si-Al和 70Si-Al合金[15]强度提高了 218%和182%。这得益于采用热等静压技术,可以在较低温度实现材料烧结,控制了Si相长大,并实现了材料完全致密;同时由于粉末冶金工艺不受成分限制,因此对基体进行合金强化设计,通过最佳热处理从而进一步提高了复合材料的力学性能。

图5 Sip/Al-Cu复合材料的抗弯强度Fig.5 Mechanical properties of Sip/Al-Cu composites

50Sip/Al-Cu和70Sip/Al-Cu复合材料的抗弯强度比热等静压态的分别提高了 38.81%和 13.51%,与上述硬度的强化效果一致。基体的强度、基体的含量与复合材料的强度关系可由颗粒增强铝基复合材料载荷传递强化机制中的混合定律[16]解释,见式(1)。经过峰值时效处理后,强化的基体能够吸收更多的断裂能,阻止裂纹在Si相中的扩展,从而提高复合材料的抗弯强度;50Sip/Al-Cu复合材料的增强幅度比70Sip/Al-Cu的大,这是因为50Sip/Al-Cu复合材料中可热处理强化的基体Vm更大,因而具有更大的可强化空间。

式中:σc为复合材料的抗弯强度;σm为基体的抗弯强度;σp为增强体颗粒的抗弯强度;Vm、Vp分别为基体、增强体的体积分数。

2.4 材料的断裂特征

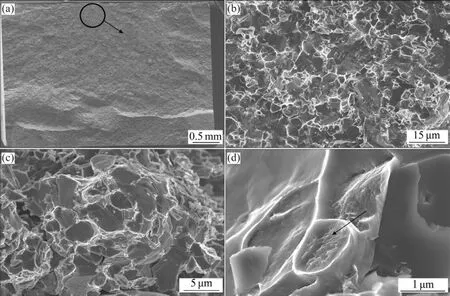

图6 Sip/Al-Cu复合材料典型的弯曲断口SEM像Fig.6 SEM images of typical fracture surfaces of Sip/Al-Cu composites: (a)Low-magnified full view of 70Sip/Al-Cu; (b)High-magnified microstructure in fracture of 70Sip/Al-Cu; (c)High-magnified microstructure in fracture of 50Sip/Al-Cu; (d)Dimple fracture of 50Sip/Al-Cu

图6所示为70Sip/Al-Cu和50Sip/Al-Cu复合材料典型的弯曲断口SEM像。从图6(a)所示低倍断口形貌中可看出,裂纹源位于靠近试样受拉伸面表面的区域,该区域没有发现夹杂、孔洞缺陷,断裂源为正常组织。从图6(b)和(c)所示的高倍断口形貌中可看出,Si颗粒为脆性断裂,Al基体为韧性断裂,由于 Si相的体积分数大,所以整个断口以Si相的脆断为主导;断裂的Si颗粒周围被塑性的Al基体撕裂脊或环绕,说明在断裂时,Si颗粒周围的基体发生了一定程度塑性变形。同时,Si-Al界面未发生脱粘现象,材料的界面结合很好。从图6(d)可以看出,在50Sip/Al-Cu复合材料Al基体中有少量完整的韧窝,说明在受到外加应力时,Al基体中发生微孔聚集断裂,Al基体应当是吸收周围断裂的 Si颗粒的能量而发生充分的塑性变形。50Sip/Al-Cu复合材料可能的断裂过程为:在拉伸应力作用下,Si颗粒产生微裂纹,裂纹在脆性 Si相中迅速扩展;随着裂纹的进一步扩大,颗粒周围的Al基体产生塑性变形;由于Al区域细小尖锐,自身存在应力集中,大部分的Al基体没有发生充分塑性变形而被直接撕裂,表现出以脆性断裂为主的脆性和韧性混合断裂特征。因此,该材料的强化和韧化不仅依靠 Si相组织的控制,还需改善Al基体的尺寸、分布、应力状态以及基体的热处理强化等。

综上所述,采用热等静压技术制备高体分硅颗粒增强铝基复合材料,在较低温度实现材料致密化,控制了Si相长大,并实现了材料完全致密、缺陷率低。由于工艺不受成分限制,因此对基体进行合金强化设计,从而进一步提高了复合材料的力学性能,并通过后续热处理来调控材料的性能。如进一步调整合金元素的种类、含量以及合金化工艺,可在更大范围内实现对复合材料力学性能的有效调控。

3 结论

1)采用热等静压技术可以制备出了完全致密、组织细小、Si颗粒分布均匀的50Sip/Al-Cu和70Sip/Al-Cu复合材料,并且工艺不受体分和成分限制,可以根据需要设计复合材料,调控材料的物理和力学性能。

2)热等静压制备的50Sip/Al-Cu和70Sip/Al-Cu复合材料在保持低膨胀的同时,具有比同类材料更好的力学性能,通过热处理后,材料的力学性能进一步显著提升,可作为轻质结构-功能材料应用于航空、航天关键结构件。

3)50Sip/Al-Cu和70Sip/Al-Cu复合材料中Si相为脆性断裂,Al基体位韧性断裂,断口形貌表现为以脆性断裂为主的脆性和韧性混合断裂特征。

[1]樊建中, 肖伯律, 徐 骏, 石力开.SiCp/Al复合材料在航空航天领域的应用与发展[J].材料导报, 2007, 21(10): 98-101.FAN Jian-zhong, XIAO Bo-lü, XU Jun, SHI Li-kai.Development and applications of SiCp/Al composites in aerospace field[J].Materials Review, 2007, 21(10): 98-101.

[2]杨伏良.新型轻质低膨胀高导热电子封装材料的研究[D].长沙: 中南大学, 2007: 11-17.YANG Fu-liang.Study of a new low-density, low thermal expansion coefficient and high thermal conductivity electronic package material[D].Changsha: Central South University, 2007:11-17.

[3]XIU Zi-yang, CHEN Guo-qin, WANG Xiao-feng, WU Gao-hui,LIU Yan-mei, YANG Wen-shu.Microstructure and performance of Al-Si alloy with high Si content by temperature diffusion treatment[J].Transaction of Nonferrous Metals Society of China,2010, 20(11): 2134-2138.

[4]JACOBSON D M, OGILVY A J W, LEATHAM A G.Applications of CE alloys in defense, aerospace, telecom and other electronic markets[J].Microwave Journal, 2006, 49:150-163.

[5]CHEN Yu-yong, CHUNG D D L.Silicon-aluminum network composites fabricated by liquid metal infiltration[J].Journal of Materials Science, 1994, 26: 6069-6075.

[6]YE Hai-zhi.An overview of the development of Al-Si alloy based material for engine applications[J].Journal of Materials Engineering and Performance, 2003, 12(3)288-297.

[7]甘卫平, 陈招科, 杨伏良.真空包套热挤压高硅铝合金粉末的材料的研究[J].稀有金属与硬质合金, 2004, 32(3): 18-24.GAN Wei-ping, CHEN Zhao-ke, YANG Fu-liang.Study of vacuum canned hot extrusion of high-Si Al alloy powder[J].Chinese Journal of Rare Metals and Hard Material, 2004, 32(3):18-24.

[8]田荣璋.铸造铝合金[M].长沙: 中南大学出版社, 2006: 40.TIAN Rong-zhang.Aluminum casting alloy[M].Changsha:Central South University Press, 2006: 40.

[9]李 超, 彭超群, 余 琨, 王日初, 杨 军, 刘 溶.喷射沉积70%Si-Al合金电子封装材料的组织与性能研究[J].中国有色金属学报, 2009, 19(2): 303-307.LI Chao, PENG Chao-qun, YU Kun, WANG Ri-chu, YANG Jun,LIU Rong.Microstructure and propertied of spray deposition 70%Si-Al alloy fro electronic packaging applications[J].The Chinese Journal of Nonferrous Metals, 2009, 19(2): 303-307.

[10]王晓峰, 赵九州, 田 冲.喷射沉积制备新型电子封装材料70%Si-Al的研究[J].金属学报, 2005, 41(12): 1277-1279.WANG Xiao-feng, ZHAO Jiu-zhou, TIAN Chong.Study of novel electronic packaging material 70%Si-Al prepared by the spray deposition[J].Acta Metallurgica Sinca, 2005, 41(12):1277-1279.

[11]ELOMARI S, BOUKHILI R, LLOYD D J.Thermal expansion studies of prestrained Al2O3/Al metal matrix composite[J].Acta Materialia, 1996, 44(5): 1873-1882.

[12]TAKEDA M, MADEA Y, YOSHIDA A, YABUTA K, KONUMA S, ENDO T.Discontinuity of G.P.(I)zone andθ″-phase in an Al-Cu alloy[J].Scripta Materialia, 1999, 41(6): 643-649.

[13]WYSS R K, SANDERS R E.Microstructure-property relationship in a 2xxx aluminum alloy with Mg addition[J].Metallurgical and Materials Transactions A, 1988, 19(10):2523-2530.

[14]赵 敏, 武高辉, 姜龙涛, 孙东立.高体积分数挤压铸造铝基复合材料时效特征[J].复合材料学报, 2004; 21(3): 90-95.ZHAO Min, WU Gao-hui, JIANG Long-tao, SUN Dong-li.Aging characteristics of a high volume fraction SiCp/LD2 composite[J].Acta Mater Compos Sinica, 2004, 21(3): 91-95.

[15]DAYANAND M G, RUDRAKSHI G B, SRIVASTAV V C,JAGANNATH R, AJITH G J.Spray deposition process of hypereutectic Al-Si alloys[J].International Journal of Scientific& Engineering Research, 2011, 6(2): 2229-5518.

[16]ARSENAULT R J, WANG L, FENG C R.Strengthening of composites due to microstructural changes in the matrix[J].Acta Metallurgica et Materialia, 1991, 39(1): 47-57.