双管板换热器的结构设计

孟宪斌宋四兵 梁淑帼

(南京德邦金属装备工程股份有限公司)

双管板换热器的结构设计

孟宪斌*宋四兵 梁淑帼

(南京德邦金属装备工程股份有限公司)

双管板换热器为管壳式换热器的一种特殊结构。对一台固定双管板式换热器的结构设计和强度计算进行了阐述,其中包括选材、布管、管板的结构和间距、胀管和开槽尺寸等方面的设计和计算。

管壳式换热器固定管板双管板结构设计强度胀接布管强度计算

0 前言

双管板换热器为管壳式换热器的一种特殊结构,广泛应用于换热器管程和壳程介质严禁混合的场合。双管板换热器的管板有普通型双管板和整块式双管板两种型式。整块式管板加工难度大、成本高,而且在防止管壳程介质串流方面也不如普通型双管板,所以在实际应用中普通型双管板较为普遍。

随着新型化工产品的研究开发,双管板换热器的用量逐年增加。由于双管板换热器的特殊结构要求,其在设计和制造过程中各细节必须充分考虑,这样产品质量才能保证。现以某公司多晶硅项目上的一台固定双管板式换热器为例,对双管板换热器的结构设计和强度计算进行阐述。

1 换热器结构和设计参数

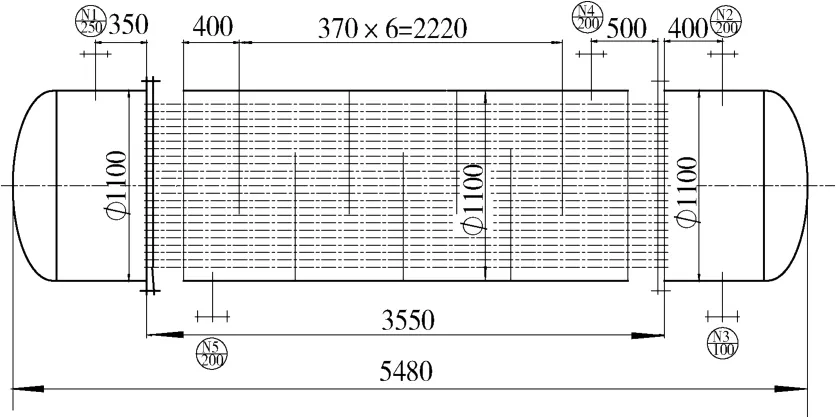

该换热器为固定双管板换热器,有4块管板。其结构如图1所示。

图1 换热器结构

两块管程管板的延长部分兼作法兰,与管箱法兰采用螺柱、垫片连接结构并连同管箱、换热管组成管程,管板与换热管之间采用强度焊加贴胀的连接方式,适宜较苛刻的介质。壳程管板不带法兰,与壳体采用焊接连接结构组成壳程,管板与换热管之间采用强度胀接。管、壳程管板之间又分别组成两腔积液程,整个换热器形成含管程、壳程和左右积液程的特殊的四腔结构。

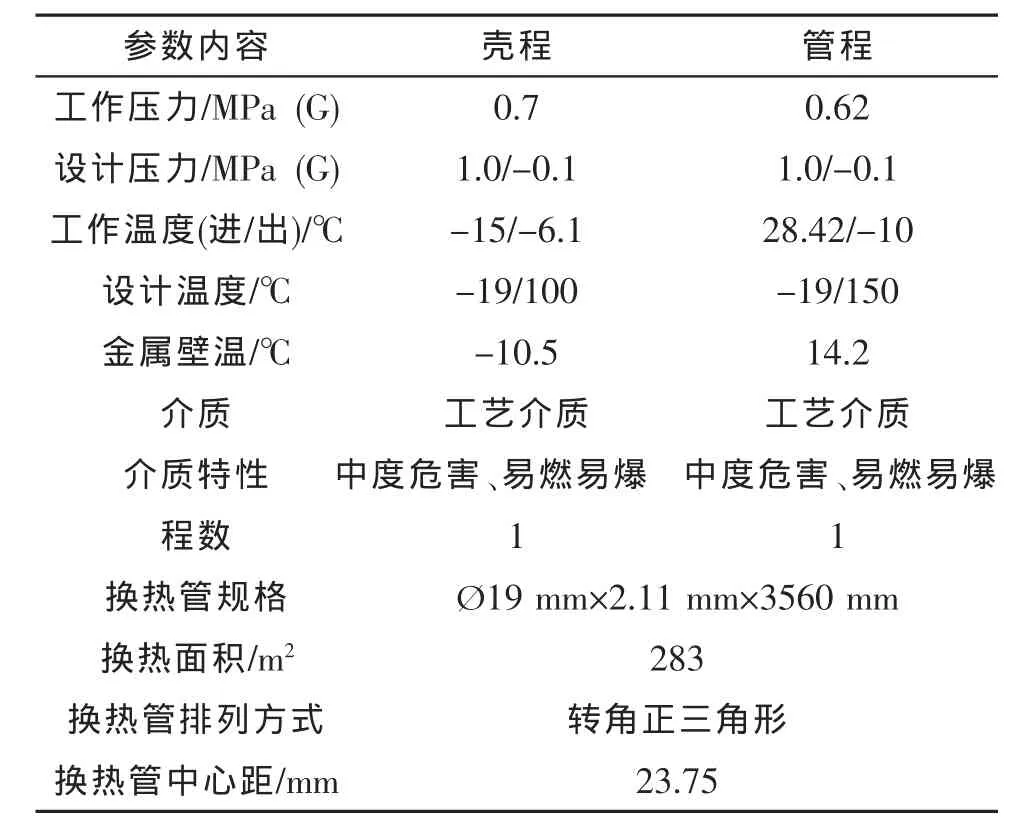

换热器的设计参数如表1所示。

表1 换热器设计参数

2 合理选材

压力容器设计的首要问题就是选材。根据用户提供的要求,充分考虑到介质特性(主要是腐蚀性)、操作温度、操作压力等使用工况并结合材料的相容性及制造加工的工艺性,确定壳程壳体、管程短节及封头均选用0Cr17Ni12Mo2,管板选用0Cr17Ni12Mo2锻件。管程侧管板与换热管间的连接采用强度焊加贴胀,因此管程的管板锻件级别选定Ⅱ级。壳程侧管板与换热管间的连接为强度胀接,对管板的制造加工质量要求较高,因此壳程的管板锻件级别选定Ⅲ级。考虑到双管板换热器的胀接要求,管板材料的硬度值应高于换热管材料的硬度值20~30 HBW。理论上不锈钢换热管与不锈钢管板的硬度值所差无几,但根据不锈钢换热器制造过程中的实际硬度值测试经验,通过合理选材和合理确定订货要求,换热管与管板的硬度差要求是能够实现的。在实际设计制造过程中,也可以通过严格控制管板管孔与换热管的径向间隙,采用“特殊紧配合”以弥补换热管与管板材料无硬度差的欠缺。换热管的材质选用00Cr17Ni14Mo2固溶状态,材料标准为GB 13296—2007,并需在技术要求中增加换热管材料的HBW硬度试验要求。

3 结构设计

3.1 合理布管

用户给定布管间距为23.75 mm,排列方式为转角正三角形,理论孔桥宽度仅为4.75 mm,胀接难度较大。根据我公司制造加工能力和双管板换热器的制造经验,管板与换热管的胀接采用液袋柔性胀接。其胀接原理是通过不断升高的液体压力使换热管向外扩张,换热管在液体压力作用下产生弹性变形,然后产生塑性变形而被挤压到管板孔壁上。随着压力的不断增加,在换热管与管板之间的接触压力作用下,管板首先产生弹性变形,然后产生塑性变形。如果管板孔桥宽度过小,相邻换热管接头胀管的塑性区域相互之间就会发生干涉而使接头松动,降低换热管接头的胀接性能。所以在换热器工艺计算满足的情况下,考虑到胀接原理,应确定合理的布管间距,以达到最佳的胀接效果。最后还要重新进行工艺设计计算,换热管布管间距调整为25 mm,管板孔桥理论宽度为6 mm,同时保证换热面积不变。

3.2 壳程管板和管程管板的间距

确定两管板间的距离主要应考虑以下几方面问题:(1)固定双管板换热器结构复杂,在结构设计时管程管板与壳程管板的间距选取要适当,避免由于两块管板使用温度不同产生位移,管板与换热管的连接处产生过大的弯曲应力和热应力而引起介质泄漏。(2)由于两块管板间的管束不能用于传热,过大的间距会浪费管子的表面积。(3)两管板的间距需兼顾液压胀管器的胀杆长度。(4)两块管板间距离要适中,应具有在管壳程压力试验和气密性试验时用于观察检漏的最小空间。

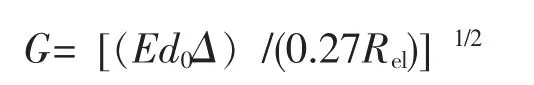

根据有关文献,两块管板间的间距G可由下式计算:

式中d0——换热管外径,mm;

E——换热管弹性模量,MPa;

Rel——换热管的屈服极限,MPa;

Δ——换热管的偏移,mm。

式中Dt——最外圈换热管的外切圆直径,mm;

t——管程管板温度,℃;

T——壳程管板温度,℃;

αt——管程管板材料的线膨胀系数,℃-1;

αs——壳程管板材料的线膨胀系数,℃-1;

t0——制造环境温度,℃。

根据该换热器的设计条件,查得换热管、管板材料在设计条件下的物理性能和力学性能的相关数据,按上述公式进行计算所得壳程管板和管程管板的间距G为93.8 mm,因此最后确定壳程管板与管程管板的间距为100 mm。

3.3 确定壳程管板和管程管板间的结构

双管板间的结构有连接式结构和分离式结构两种形式。如果管程、壳程内的介质一旦泄漏可直接排放,不会对周围环境造成危害,那么双管板可相互独立,不需要封闭;反之,双管板之间需采用短节或膨胀节进行连接。由于该换热器管、壳程所走介质均为中度危害、易燃易爆介质,一旦泄漏就需要进行收集并统一排放至安全处,所以该换热器的积液程设计为封闭结构。正常操作时积液程属常温常压工况,因此聚液壳设计选用内径为壳程管板外径、厚度为5 mm的哈夫短节结构,并在管程管板上方开设NPT 1/4管螺纹的排气孔,聚液壳下方开设DN20 mm的排液孔。

4 设计计算

双管板换热器的管箱壳体、封头、壳程壳体、管箱法兰及开孔补强的设计计算与普通固定管板式换热器相同,关键是管程管板和壳程管板的强度计算。

4.1 管程管板的强度计算

不考虑两端壳程管板的支撑作用,将两端积液程与壳程合并作为壳程,设计压力、设计温度、壳程壁温按壳程选取,管程按正常管箱设计条件确定,换热管的有效长度按两块管程管板之间的距离计算。根据壳程和管程的不同设计工况,分别计算不同工况下的管程管板厚度并取最大值为45 mm。

将积液程作为壳程,设计条件按常温常压工况,确定设计温度50℃,设计压力0.001 MPa,壳程金属壁温按壳程选取,管程按正常管箱设计条件确定。根据管程1.0 MPa和-0.1 MPa两种设计压力以及积液程的工况,分别计算管程管板厚度并取最大值为41 mm。

根据上述两种计算结果,最终确定管程管板设计厚度为45 mm。

4.2 壳程管板的强度计算

虽然壳程管板与壳体间的连接方式为焊接连接,但考虑到固定管板延长部分兼作法兰时的受力工况更为苛刻,所以壳程管板按兼作法兰的结构进行设计计算。

将两块壳程管板之间区域作为壳程,设计条件按壳程设计条件取;将积液程与管箱合并作为管程,设计条件按管程设计条件取。按管程、壳程不同的设计工况分别计算管板厚度,取最大值为45 mm。

将两块壳程管板之间区域作为壳程,设计条件按壳程设计条件取;将积液程作为管程,设计条件按常温常压工况取,确定设计温度50℃,设计压力0.001 MPa,换热管金属壁温按管程选取。根据壳程1.0 MPa和-0.1 MPa两种设计压力以及积液程的工况,分别计算管板厚度并取最大值为41 mm。

根据上述计算结果,考虑到壳程管板与换热管为强度胀接结构,并综合考虑加工制造工艺,最终确定壳程管板设计厚度为50 mm。

5 确定壳程管板管孔胀接开槽尺寸

壳程管板与换热管的胀接接头既要承受拉脱力又要保证密封性。胀接质量的高低决定了双管板结构换热器的整体质量,因为此处胀接接头一旦发生泄漏将无法弥补。结构设计包括确定管板合理的开槽深度和开槽尺寸链,使换热管与管板之间具有足够的残余接触应力,从而保证胀接的强度。

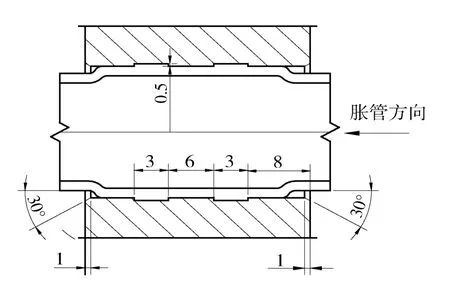

按GB 151管板强度胀接的开槽结构尺寸如图2所示。这是考虑到较薄的管板开两个槽而确定的,当管板厚度允许时,这个尺寸是可以改变的。槽宽3 mm适用于机械胀接,当采用液压胀接时必须加宽槽的宽度。

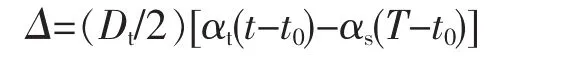

根据“压力容器安全技术监察规程”第105条推荐:

式中d——换热管直径,mm;

t——换热管壁厚,mm。

该换热器换热管规格为Ø19 mm×2.11 mm,计算胀接槽宽为7~8.2 mm。强度胀接长度取管板厚度减3 mm与50 mm两者之中的较小值,故取47 mm。管板开槽的结构尺寸如图3所示,开槽深度为0.5 mm。

图2 GB 151的管板开槽结构

图3 换热器管板开槽结构

6 结束语

该台设备在结构设计上充分考虑了双管板换热器的结构特点和制造难点,结构设计合理。在制造过程中,对管板的加工质量和换热管的采购质量进行了严格控制,通过计算和模拟试样胀接试验确定了液压胀接的最佳胀接参数,从而使得壳程管板与换热管强度胀接完成后一次打压合格,并在保证产品质量的前提下缩短了制造周期,减轻了工作强度。

[1] GB 151—1999.管壳式换热器[S].北京:中国标准出版社,1999.

[2] 国家质量技术监督局.压力容器安全技术监察规程[S].北京:中国劳动社会保障出版社,1999.

[3] 全国锅炉压力容器标准化技术委员会.压力容器设计工程师培训教程[M].北京:新华出版社,2005.

[4] 全国化工设备设计技术中心站.压力容器设计指导手册[M].昆明:云南科技出版社,2006.

[5] T Kuppan.换热器设计手册[M].钱颂文,廖景娱,邓先和,等译.北京:中国石化出版社,2003.

[6] 秦叔经,叶文邦.换热器(化工设备设计全书)[M].北京:化学工业出版社,2002.

Structure Design of Double Tube Sheet Heat Exchanger

Meng Xianbin Song Sibing Liang Shuguo

Double tube sheet heat exchanger is a special construction of the tubular heat exchanger.The paper describes the structure design and strength calculation of a fixed double tube sheet heat exchanger,including design and calculation of material selection,tubes distribution,tube plate structure and spacing,tube expansion and slot size.

Tubular heat exchanger;Fixed tube sheet;Double tube sheet;Structure design;Strength expansion;Tube arrangement;Strength calculation

TQ 051.5

*孟宪斌,男,1960年生,工程师。南京市,211153。

2012-06-26)