催化裂化再生器的安全评定

熊红英颜廷俊

(中石化胜利油田技术检测中心)(北京化工大学)

催化裂化再生器的安全评定

熊红英*颜廷俊

(中石化胜利油田技术检测中心)(北京化工大学)

根据GB/T 19624—2004《在用含缺陷压力容器安全评定》标准,对在役的催化裂化再生器进行了缺陷检测,并通过缺陷表征、材料性能数据确定和评价计算等技术手段,完成了对所测定的压力容器的安全性评价。

压力容器缺陷安全评价再生器

0 前言

压力容器由于其承受大小不同的压力载荷以及局部应力比较复杂、接触腐蚀性介质、运行温度高温(或深冷)等因素的影响,因此也是一种比较容易发生事故的特种设备。其事故不仅损坏设备本身,而且损坏周围的设备和建筑,轻则造成生产停产、设备损坏,重则造成人身伤亡等灾难性后果。因此,迅速而准确地找到失效原因和失效的规律并提出预防、修复办法,是防止事故发生、降低事故发生率的有效途径,同时对企业的经济效益意义深远。

1 再生反应器检测评定

1.1 基本信息

某石油化工厂再生器主体材料为16MnR,内径为8 000 mm/5 200 mm,厚度为32 mm/24 mm/20 mm,设计压力为0.35 MPa,最高工作压力为0.28 MPa。某检测研究院对该再生器进行了在用压力容器定期检验。在检验中,对焊缝部位进行超声波探伤扫查,共发现9处超标埋藏缺陷,并对其缺陷高度进行了超声波端点衍射测定。

1.2 失效模式分析及评价方法

根据该再生器的操作条件,工况稳定且操作壁温小于材料蠕变温度,可排除疲劳、蠕变等失效模式。由于超标缺陷均为埋藏缺陷,反应器实测的腐蚀速率较低(0.104 mm/a),使用期间不会发生缺陷与介质直接接触,故可以不考虑器内介质对缺陷的影响。所评定的超标缺陷潜在失效模式确定为裂纹应力集中导致的弹塑性断裂失效,或因净强度削弱导致的塑性失效,因此采用GB/T 19624—2004《在用含缺陷压力容器安全评定》中基于双判据通用失效评定图技术的常规评定方法进行评价计算。

再生器工作压力为0.28 MPa,操作壁温为≤300℃。对该工况条件按GB/T 19624—2004标准中失效后果严重的等级确定各部分安全系数。

1.3 材料性能数据的确定

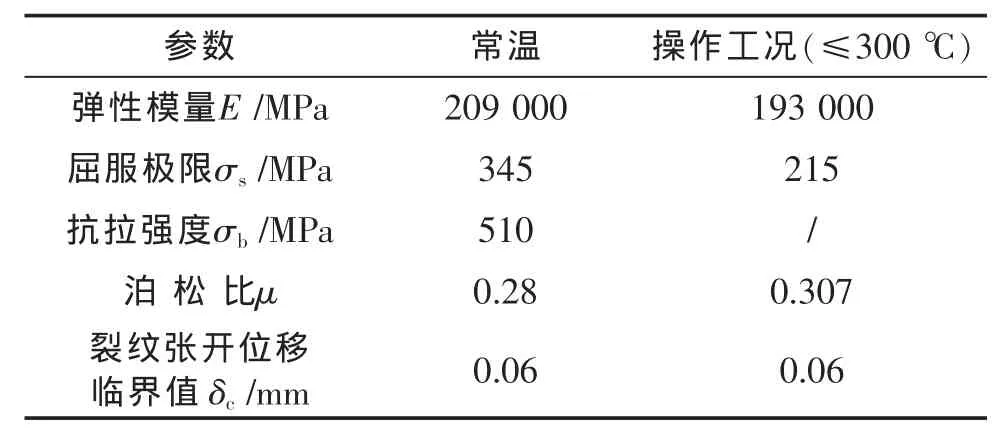

该再生器材料为16MnR。由于无法取样进行材料性能试验,故该材料的弹性模量、屈服极限等常规机械性能参数使用相应标准中的标准值,而材料的断裂韧度值则根据文献中的实验值使用较保守的数据进行替代。材料性能数据的取值如表1所示。

表1 16MnR材料性能数据的替代值

1.4 检验数据汇总

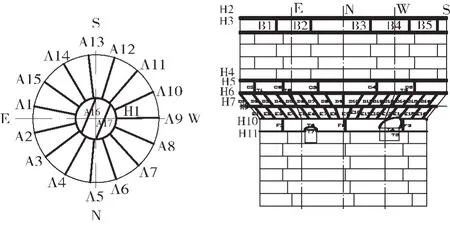

在超声波探伤检测区域内共发现9处超标埋藏缺陷,对超标缺陷进行了超声波端点衍射测高,确定了该9处超标缺陷的埋藏深度。具体测量结果如表2所示,其中缺陷位置的标注如图1所示。

表2 再生器超标缺陷的几何尺寸

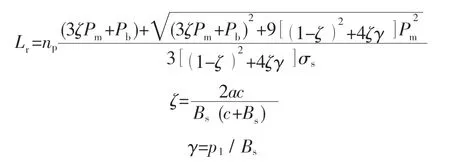

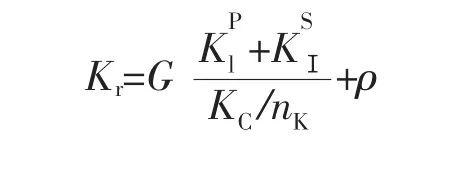

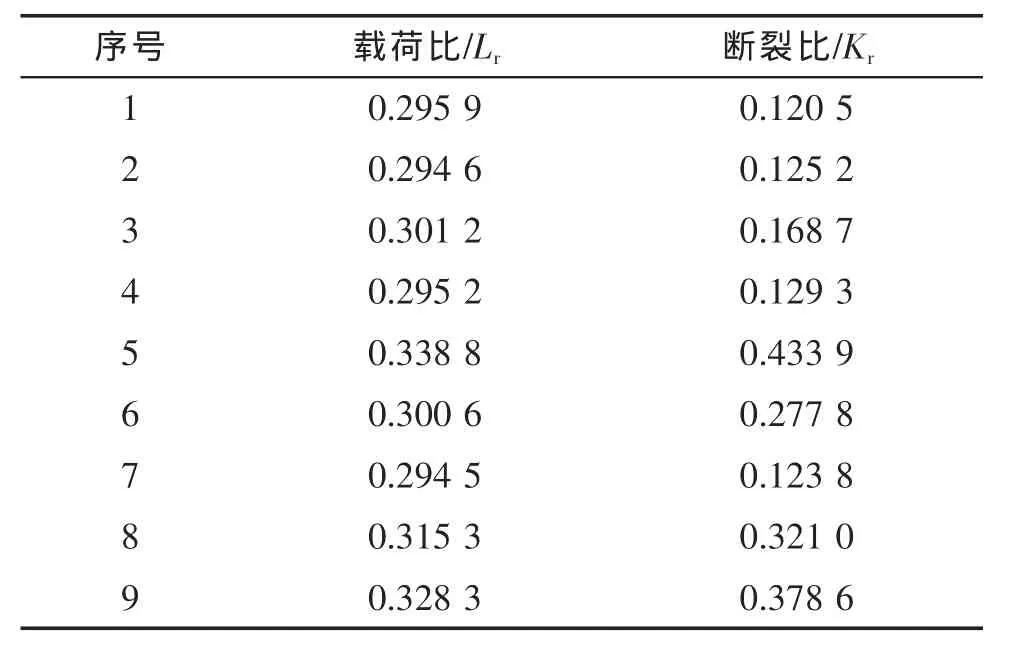

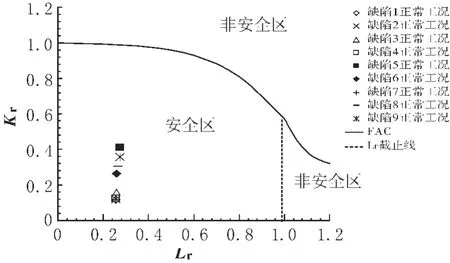

1.5 缺陷的表征

根据超声波测厚和探伤结果,对于1号缺陷,缺陷处最小实测壁厚为30.9 mm,超标缺陷距壁内、外表面距离分别为p1=16.4 mm,p2=14 mm,故0.4H=0.2 mm 图1 检测部位(区段)及缺陷位置 表3 缺陷表征结果汇总 该再生器的下筒体实测最小壁厚为Bmin=17.8 mm,公称壁厚为20 mm,设备运行21年,则计算腐蚀速率为C2=0.104 mm/a;检验周期为2年,预计到下一次检验时其计算壁厚为:Bs=17.8-0.104×2=17.59 mm。过渡段最小壁厚为30.9 mm,公称壁厚为32 mm,减去2倍腐蚀减薄量后的计算壁厚为:Bs=30.9-0.104×2=30.692 mm。 载荷比计算公式为: 断裂比计算公式为: 由上述两式计算所得的各Lr、Kr值列于表4。将1~9号缺陷评定点(Lr,Kr)绘制在通用失效评定图中,如图2所示。上述9处缺陷全部位于失效评定图的安全区,通过了基于GB/T 19624—2004的安全性评价计算。 表4 断裂力学计算结果(正常工况) 图2 超标缺陷正常工况失效评定图 (1)所评价的超声波探伤缺陷全部通过基于GB/T 19624—2004标准常规评定方法的安全性评价计算,因此不影响该再生器在正常工作条件下的安全运行。 (2)基于以上的缺陷评价结论,该再生器可在最高工作压力不高于0.28 MPa,工作温度不大于300℃的条件下继续运行。使用单位在该再生器继续运行期间必须加强监控,避免内压和温度发生剧烈波动。 (3)安全性评价只能作为过渡措施而不能作为该容器长期带缺陷运行的支持。 (4)鉴于该再生器存在较多焊接缺陷,操作温度和热应力水平相对较高,同时,设备本体存在发生硝酸盐露点应力腐蚀开裂的可能性等问题,建议使用单位必须加强对该再生器的严格管理和监督控制。 [1] 庄人莲.我国在用压力容器检验现状及发展趋势[J].石化技术,1994(1):51-52. [2] 李景辰.压力容器基础知识[M].北京:劳动人事出版社,1986. [3] 胡波,张明友.基于故障树的压力容器失效诊断专家系统研究[J].武汉理工大学学报,2004,26(2):71-74. [4] 陈曦,李惠荣.在用含缺陷压力容器安全评定软件的开发[J].化工装备技术,2010,31(2):5-7. The Safety Assessment of Catalytic Cracking Regenerator Xiong Hongying Yan Tingjun According to GB/T 19624-2004“the safety assessment of existing pressure vessels containing defects”,defect detection to existing catalytic cracking regenerator was carried out,and safety assessment of the measured pressure vessel was completed through defect characterization,data determination of material property and evaluation computation. Pressure vessel;Defect;Safety assessment;Regenerator TQ 052.4 *熊红英,女,1966年生,工程师。东营市,257000。 2011-12-24)

1.6 按GB/T 19624—2004标准评价计算

2 结论