2万m3大型烧碱储罐的节材和节能设计

许亚非陈栋梁

(湖南化工医药设计院)

2万m3大型烧碱储罐的节材和节能设计

许亚非*陈栋梁

(湖南化工医药设计院)

探讨用于离子膜烧碱生产中的大型烧碱储罐的节材和节能设计的方法。

大型烧碱储罐节材节能设计压力容器

0 前言

大容量储罐具有减少占地面积、缩短管线总长度、方便操作管理和维护、节省材料、节约投资等诸多特点。受某大型离子膜烧碱有限公司的委托,我们承担了一台直径为42 m、筒体高度为17 m、公称容量为2万m3的烧碱成品大储罐的设计任务。为了更有效地节省材料、减少焊接能量、降低项目初投资及在确保其承载可靠性的前提下最大限度地实现节材节能,我们为这台储罐的罐壁、罐顶和罐底板各做了2种设计方案进行比较。总共6种方案,为叙述方便,将这6种方案按顺序列出如下:(1)罐壁全部采用不锈钢板;(2)罐壁采用不锈钢-钢复合板;(3)罐顶采用不锈钢拱顶带肋球壳;(4)罐顶采用不锈钢双向子午线网壳;(5)罐底板全部采用不锈钢板搭接焊接;(6)罐底板采用不锈钢的边缘板和不锈钢-钢复合板的中幅板对接焊接等。最后,选其中较优的方案设计和制造,取得了较好的节材节能效果。

1 设计基本条件及设计方案比较

项目所在地的地震设防烈度为六度,基本风压值为350 N/m2,基本雪压值为300 N/m2。烧碱中NaOH的浓度为30%以上(最高达50%),储存温度为常温。考虑到NaOH对一般碳钢或低合金钢材料的腐蚀性较严重,该储罐接触液体的材质采用022Cr17Ni12Mo2不锈钢。

1.1 储罐的罐壁全部采用不锈钢板的方案

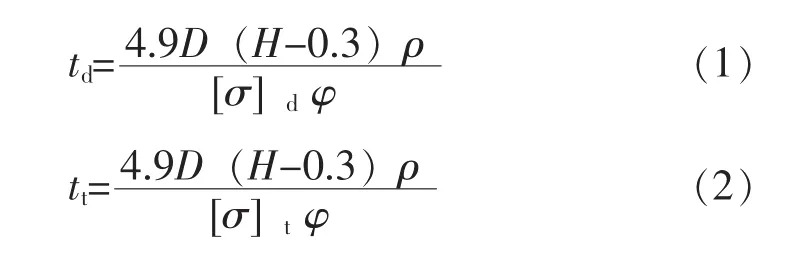

罐壁的计算厚度按下列公式计算:

式中td——储存介质条件下罐壁板的计算厚度,mm;

tt——试水条件下罐壁板的计算厚度,mm;

D——储罐内径,m,D=42 m;

H——计算液位高度,为从所计算的那圈罐壁板底端到罐壁包边角钢顶部的高度,或到溢流口下沿(有溢流口时)的高度,m;

ρ——储液相对密度(取储液与水密度之比),ρ=1.5;

[σ]d——设计温度下022Cr17Ni12Mo2不锈钢板的许用应力,MPa,[σ]d=117 MPa;

[σ]t——常温下022Cr17Ni12Mo2不锈钢板的许用应力,MPa,[σ]t=117 MPa;

φ——焊接接头系数,取φ=0.9(当材料标准规定的最低屈服强度大于390 MPa时,底圈罐壁板取φ=0.85)。

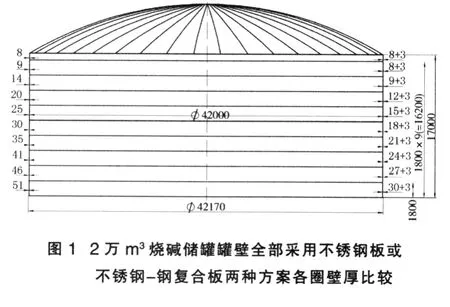

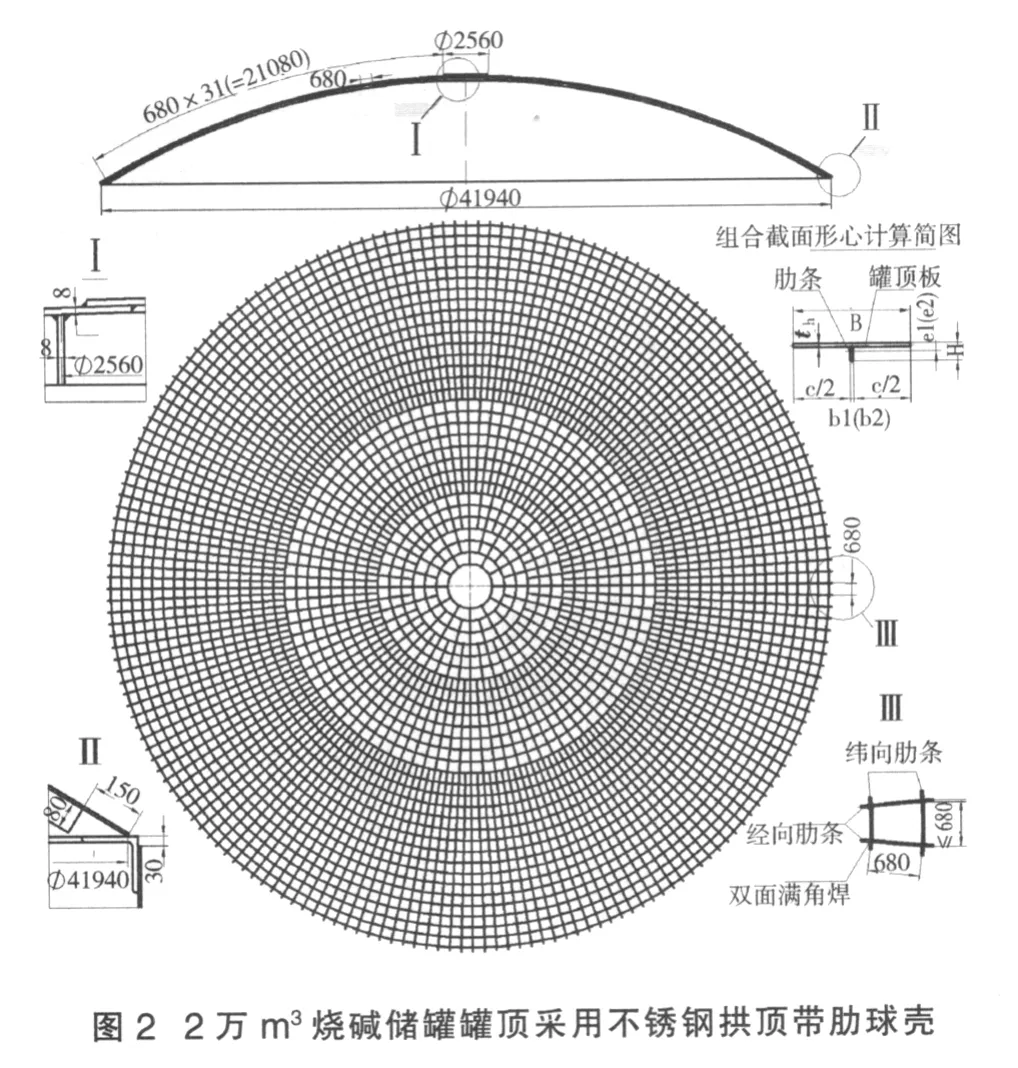

储罐的罐壁总高为16 970 mm(罐壁顶部与包边角钢顶部相距30 mm),共分成10圈,除最上面1圈罐壁高度为770 mm外,其余9圈罐壁高度均为1 800 mm(见图1),每圈的“计算液位高度H”从下至上依次为17.0 m、15.2 m、13.4 m、11.6 m、9.8 m、8.0 m、6.2 m、4.4 m、2.6 m、0.8 m。按式(1)和式(2),每圈罐壁(底端)的计算厚度分别为:

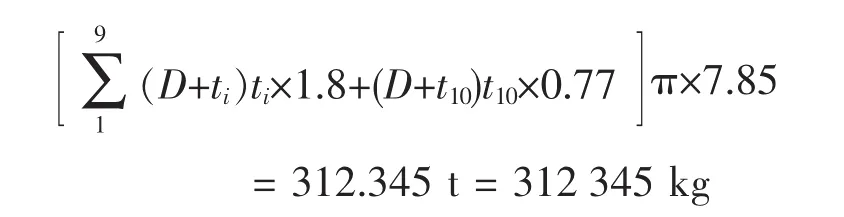

从td1~td10和tt1~tt10的计算结果可知,在储存介质条件下,罐壁板的计算厚度均大于试水条件下罐壁板的计算厚度,所以该储罐各圈壁板的厚度应由td1~td10确定。由td1~td10分别加上各自的厚度附加量(钢板的负偏差和1 mm罐内壁因物料引起的腐蚀裕量)确定公称厚度,并考虑储罐内径在36 m≤D≤60 m范围内罐壁板的最小公称厚度不得小于8 mm的限制。因此,各圈壁板的公称厚度t1~t10可分别如下确定:t1=51 mm,t2=46 mm,t3=41 mm,t4=35 mm,t5=30 mm,t6=25 mm,t7=20 mm,t8=14 mm,t9=9 mm;t10=8 mm。由此可算得罐壁不锈钢板需要的耗量为:

另外,罐壁上端设置的不锈钢包边角钢规格为∠100×100×10,按中性层计算,其周长度为π(42-2×0.0282)=131.77 m,由此可算得不锈钢包边角钢的耗量为131.77×15.2=2 003 kg。

因此,罐壁钢材的总耗量为515 335+2 003=517 338 kg。

1.2 储罐的罐壁采用不锈钢-钢复合板的方案

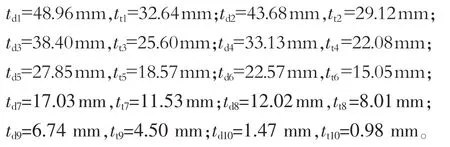

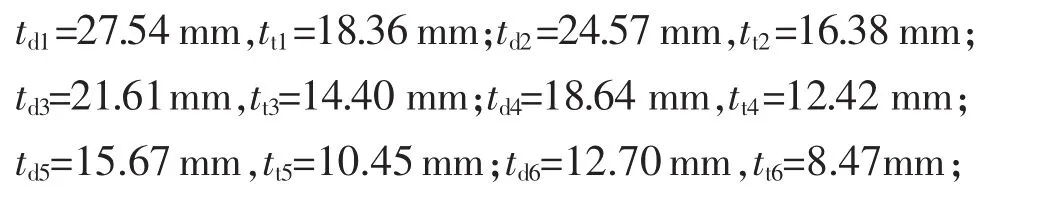

储罐的罐壁同样分成10圈(见图1),每圈的材料是复层为022Cr17Ni12Mo2、基层为Q345R的不锈钢-钢复合钢板,复层厚度统一取3 mm(考虑了1 mm的腐蚀裕量),基层厚度根据强度计算确定。不计入复层材料的强度时,罐壁基层的计算厚度仍按式(1)和式(2)计算:

式中[σ]d——设计温度下Q345R钢板的许用应力,MPa,[σ]d=208 MPa;

[σ]t——常温下Q345R钢板的许用应力,MPa,[σ]t=208 MPa;

D——储罐基层内径,m,D=42+2×0.003=42.006 m。

其余参数与罐壁全部采用不锈钢板方案相同。每圈罐壁(底端)基层的计算厚度分别为:

同样,从上述的计算结果可知,储存介质条件下罐壁基层的计算厚度均大于试水条件下罐壁基层的计算厚度,所以该储罐的基层壁厚度应由td1~td10确定。由td1~td10分别加上各自厚度附加量(钢板的负偏差和1 mm罐外壁因大气引起的腐蚀裕量)确定公称厚度,并考虑储罐内径在36 m≤D≤60 m范围内罐壁板的最小公称厚度不得小于8 mm的限制。因此,各圈基层壁板的公称厚度t1~t10可分别如下确定:t1=30 mm,t2=27 mm,t3=24 mm,t4=21 mm,t5=18 mm,t6=15 mm,t7=12 mm,t8=9 mm,t9=t10=8 mm。由此可算得罐壁基层Q345R钢板需要的耗量为:

罐壁复层022Cr17Ni12Mo2钢板需要的耗量为:

同样,不锈钢包边角钢的耗量为2 003 kg。

所以,罐壁材料的总耗量为312 345+53 071+2 003=367 419 kg。

罐壁采用不锈钢-钢复合板比采用全不锈钢板少耗149 919 kg。实际上,如果计入复层材料的强度,不锈钢-钢复合板的总耗量还可以减少。不仅如此,每吨不锈钢-钢复合钢板(022Cr17Ni12Mo2+Q345R)的价格只有全不锈钢板(022Cr17Ni12Mo2)价格的65%左右;材料耗量和价格两方面的因素合在一起,罐壁就可减少造价一半以上。另外,因为板材厚度减薄较明显,在焊缝长度相同的情况下,焊接材料用量和焊接能耗也明显减少。

1.3 储罐的罐顶采用不锈钢拱顶带肋球壳的方案

国家设计规范中规定,拱顶球壳的曲率半径不宜大于40 m,肋条间距不得大于1.5 m,肋条厚高比不宜大于12。

石化行业设计规范中规定,带肋球壳储罐直径不宜大于32 m,肋条间距不得大于1.5 m。

两规范对带肋的限制稍有不同,前者对带肋球壳的曲率半径作了限制,后者对带肋球壳的储罐直径作了限制。本储罐直径大于32 m,如果按石化行业设计规范,罐顶不宜采用带肋球壳,但为了与其它方案作材料和能耗的比较,我们在国家设计规范限制的范围内,也作出一个方案。这个方案也可为直径小于或等于32 m的储罐提供设计和计算参考。

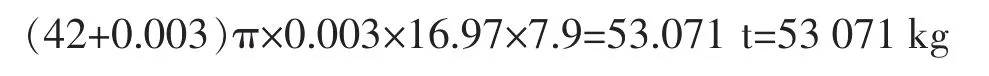

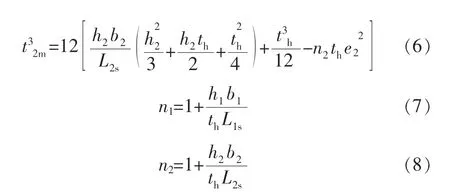

取该储罐球壳的曲率半径Rs=40 m,肋条间距0.68 m,肋条厚度8 mm,肋条高度80 mm,罐顶板厚8mm,肋条和罐顶板材料均为022Cr17Ni12Mo2不锈钢板(见图2)。

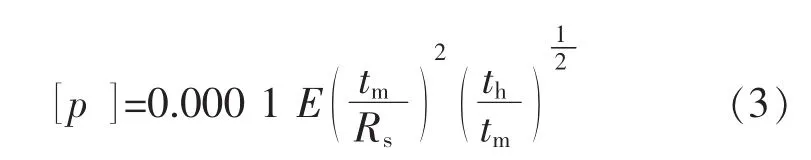

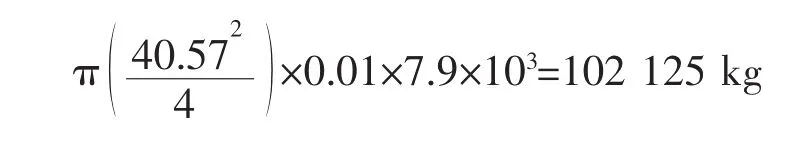

带肋球壳的许用外荷载按下式计算:

式中[p]——带肋球壳的许用外荷载,kPa;

E——设计温度下钢材的弹性模量,MPa,

Rs——球壳的曲率半径,m,Rs=40 m;

th——罐顶板的有效厚度,mm,th=8-C1-C2=8-0.6-1=6.4 mm,其中C1为钢板厚度负偏差,C2为腐蚀裕量(按单面与物料接触考虑);

tm——带肋球壳的折算厚度,mm。

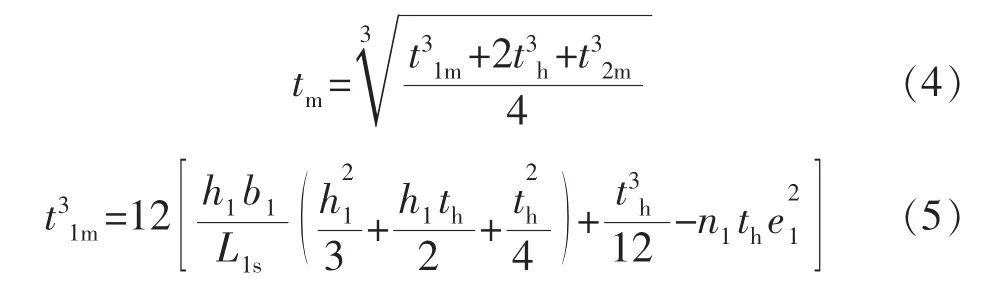

带肋球壳的折算厚度按式(4)~式(8)计算:

式中t1m——纬向肋与顶板组合截面的折算厚度,mm;

h1——纬向肋高度,mm,h1=80 mm;

b1——纬向肋有效厚度,mm,b1=8-C1-C2=8-0.6-2=5.4 mm,其中C1为钢板厚度负偏差,C2为腐蚀裕量(按双面与物料接触考虑);

L1s——纬向肋在经向的间距,mm,L1s=680 mm;

n1——纬向肋与顶板在经向的面积折算系数;

e1——纬向肋与顶板在经向的组合截面形心到顶板中面的距离,mm;

t2m——经向肋与顶板组合截面的折算厚度,mm;

h2——经向肋高度,mm,h2=80 mm;

b2——经向肋有效厚度,mm,b2=b1=5.4 mm;

L2s——经向肋在纬向的间距,mm,L2s=680 mm;

n2——经向肋与顶板在纬向的面积折算系

数;

e2——经向肋与顶板在纬向的组合截面形心到顶板中面的距离,mm。距离e1由下式确定:

式中符号见图2,其中H=th+h1=86.4 mm,c=B-b1,因纬向肋在经向的间距L1s=680 mm<787.17 mm,所以可取B=680 mm,c=674.6 mm。

由此计算得e1=3.9 mm。

由式(4)~式(8)可算得:n1=n2=1.099,=17 271.59,tm=20.62 mm。

由式(3)可得:[p]=2.86 kPa。

设计规范中规定,罐顶板及其支撑构件应能承受下列设计外荷载:(1)罐顶板及其加强构件的重力荷载;(2)在罐顶水平投影面积上的附加设计荷载值,不应小于1.2 kPa;当雪荷载超过0.6 kPa时,尚应加上所超过的部分。因此,设计外荷载pL由下述两部分构成:

(1)按球缺公式及图1、图2可分别算得罐顶板(含搭接部分)重力为948 000 N及经、纬向肋条重力为251 600 N,其构成的重力荷载为:

(2)罐顶水平投影面积上的附加设计荷载值,因雪荷载(300 N/m2=0.3 kPa)未超过0.6 kPa,取1.2 kPa。

由以上两项可得pL:

满足pL<[p]=2.86 kPa,即由罐顶板及经、纬向肋条组成的固定顶能承受2.066 kPa的设计外荷载。因此,罐顶采用不锈钢拱顶带肋球壳方案时,022Cr17Ni12Mo2不锈钢板需要的总耗量为:94 800+25 160=119 960 kg。

1.4 储罐的罐顶采用不锈钢双向子午线网壳方案

上海浦东某机械有限公司推行的双向子午线网状壳罐顶,是一种技术经济指标优良的大跨度穹顶结构。其网杆均为球面母线,两个方向的网杆都采用型钢,网杆相交处采用满角焊。由于节点处的网杆断面没有被削弱,从而形成了名副其实的刚性节点,并使双向子午线网壳结构构造与计算模型所采用的“刚性连接的空间杆件系”这一基本假定相符,满足了JGJ 61—2003《网壳结构技术规程》中关于“单层网壳应采用刚性节点”的规定。

大跨度结构在荷载作用下变形相对较大,只有采用大挠度理论才能使计算结果与实际工况相符。双向子午线网壳结构的计算方法运用了被世界力学界公认的“钱伟长法”——系统摄动法处理非线性方程的方法,其计算结果能够正确地反映结构内力与结构变位之间动态平衡的实际工况。据相关资料介绍,用该方法得出的系列计算结果得到了中国建筑科学研究院进行模型加载试验的实测验证。经过十多年的工程实践和改进,上海浦东某机械有限公司在国内外已建成100多台双向子午线网壳顶储罐,至今使用情况良好,得到用户好评。该技术已获得了国家专利(专利号:ZL 2004 2 0081487.2)。

双向子午线网壳结构还具有以下优点:

(1)结构整体性好,刚度大,抗均匀及不均匀荷载(如台风、不均匀雪载及顶面集中力等)的能力强。

(2)(该公司制作的)网壳结构的不锈钢网杆(型钢)等构件的最小厚度为8 mm,使用寿命长。

(3)蒙皮是非受力构件(主要起密封作用),可相对较薄,与网杆实现线接触(而非点接触),表面成型好,有利于荷载的均匀传递。

(4)蒙皮采用人字形排板,将整块规格板直接铺设,可节省不少切割钢板所需要的能耗。施工单位作过统计,人字形排板比瓜皮式排板可节约钢板6%~7%,做到了既省工、省能耗,又省料。

(5)在任何苛刻的工艺条件下,都可以通过理论计算采取相应结构措施来满足罐顶的承载可靠性要求。

(6)双向子午线网壳具有自律性,如果某个网杆形状超差,网杆就无法顺利组焊。

基于这些明显的优点,我们与上海浦东某机械有限公司进行了深入的技术合作,吸取他们在国内外承揽大型储罐制作的成功经验。该2万m3烧碱成品储罐的罐顶采用双向子午线网壳结构(见图3),主要由三部分构成,即由锥板、蒙皮、网杆(型钢)框架组成。经过合作方(专利权所有方)的设计及计算,这三部分各需耗材(022Cr17Ni12Mo2)分别为6 900 kg、64 600 kg、39 200 kg,合计110 700 kg。

罐顶采用不锈钢双向子午线网壳方案比采用不锈钢拱顶带肋球壳方案节省材料9 260 kg(节省约7.7%);而且这种网壳结构其焊接工作量不到带肋球壳结构的一半,焊接能耗节省50%以上。显然,罐顶采用双向子午线网壳结构不但节约了母材和焊材,还更为节能。

另据资料介绍:国内自20世纪60年代开始大量使用带肋钢球壳作储罐拱顶以来,当筒体直径超过30 m时,曾多次发生罐顶凹坍事故。与之相比,1993年以来投入使用的30多台罐容为5~5.5万m3、采用双向子午线网壳的储罐,至今还没有出现一起罐顶凹坍或坍蹋事故。这就充分说明,采用双向子午线网壳不但节材和节能,而且更安全可靠。

图3 2万m3烧碱储罐罐顶采用双向子午线单层网壳结构

1.5 储罐的底板全部采用不锈钢板搭接焊接方案

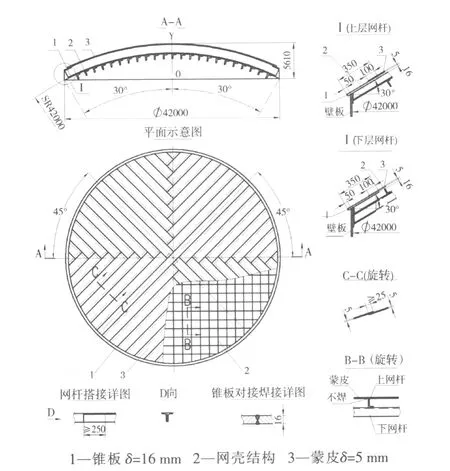

如图4所示,按设计规范中的要求,并参考标准储罐系列尺寸,确定该储罐底板直径为42 170 mm,由中幅板和边缘板相互搭接构成,材料均为022Cr17Ni12Mo2不锈钢板;中幅板厚度为10 mm,边缘板厚度为16 mm,中幅板相互之间的搭接宽度为50 mm,中幅板搭接在边缘板的上面,搭接宽度为60 mm;边缘板与底圈罐壁相焊的局部环形带应做成平滑支撑面,在此局部部位,边缘板相互之间应对接,对接焊缝下面设厚度3 mm的碳钢垫板;边缘板径向宽度按设计规范的公式计算(计算过程略)确定为860 mm。由此可算得底板需要的耗材量。

不锈钢边缘板耗材量为:

不锈钢中幅板耗材量为:

此外,不锈钢搭接耗材量约为4 500 kg,边缘板局部对接焊缝下面的碳钢垫板耗材量约为50 kg。

因此,底板的总耗材量为:

14 108+102125+4 500+50=120 783 kg

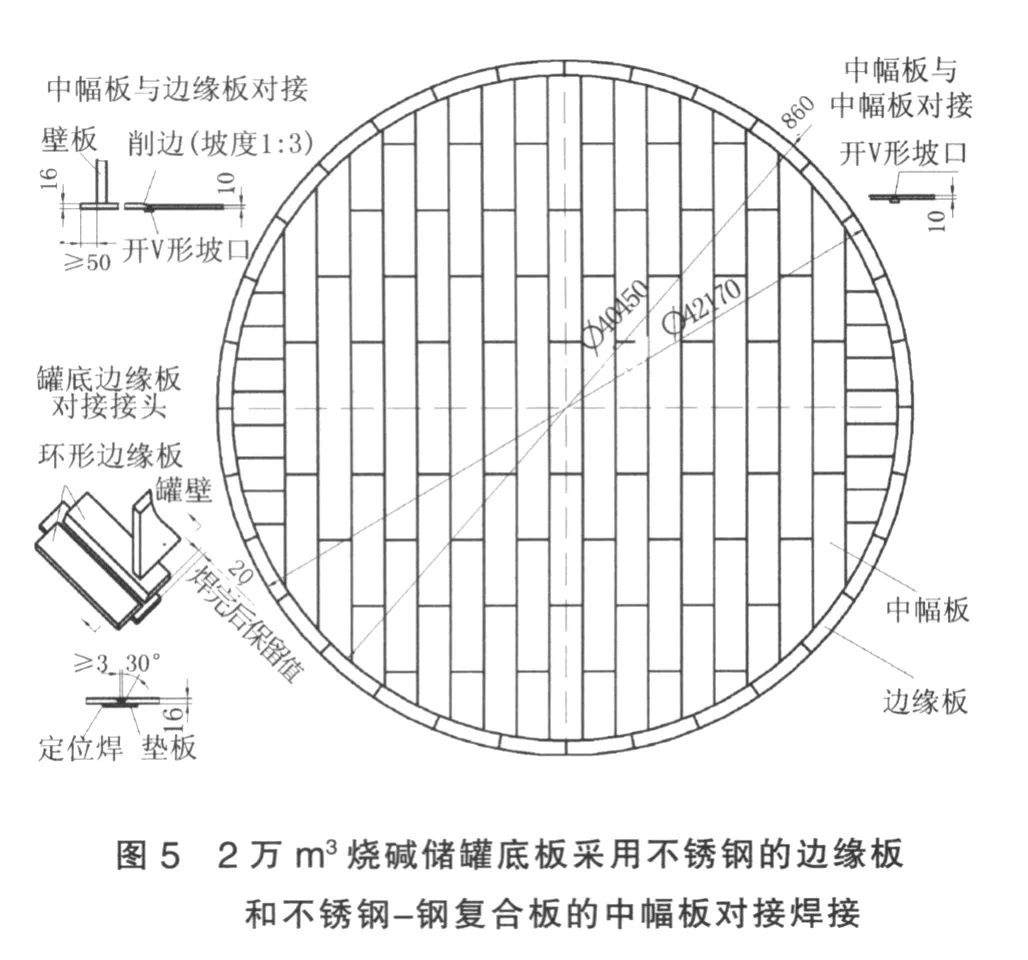

1.6 储罐的底板采用不锈钢的边缘板和不锈钢-钢

复合板的中幅板对接焊接的方案

如图5所示,储罐底板由中幅板和边缘板相互对接构成。边缘板采用022Cr17Ni12Mo2不锈钢板,厚度为16 mm;中幅板采用022Cr17Ni12Mo2+Q345R复合钢板,复合厚度为3+7 mm。因边缘板和中幅板厚度之差大于中幅板厚度的30%,所以应削薄较厚的边缘板(与中幅板对接处)的边缘,并在每条对接焊缝下面设厚度3 mm的碳钢垫板。与上节相同,储罐底板直径为42 170 mm,边缘板径向宽度为860 mm;由此可分别算得不锈钢的边缘板、不锈钢-钢复合板的中幅板及碳钢垫板的耗材量。

不锈钢的边缘板耗材量为14 108 kg。

不锈钢-钢复合板的中幅板耗材量为101 071 kg。

此外,所有对接焊缝下面的碳钢垫板耗材量约为1 500 kg。

因此,底板的总耗材量为:

由此可见,储罐底板采用不锈钢板及复合钢板对接焊接方案的总耗材量比全部采用不锈钢板搭接焊接方案节省材料约4 100 kg。此外,中幅板采用022Cr17Ni12Mo2+Q345R复合钢板,其价格只有全不锈钢板(022Cr17Ni12Mo2)价格的65%。材料耗量和价格两方面的因素合在一起,储罐底板就可减少造价三分之一以上。

2 结语

在节能减排日益受到重视的今天,作为设计人员如何遵循国家节能减排和资源综合利用的政策要求,在设计思路上注重节材节能和优先考虑如何降低设备运行能耗,为低碳化的工业生产做贡献,是值得我们关注的重要问题。通过上述从储罐的罐壁、罐顶和罐底板的设计用材、安全可靠性、投资成本等方面的分析比较,可以得出:2万m3烧碱储罐的罐壁采用不锈钢-钢复合板、罐顶采用不锈钢双向子午线网壳、罐底板采用不锈钢的边缘板和不锈钢-钢复合板的中幅板对接焊接方案,其节材节能效果和综合优势是比较明显的;因此,该储罐的罐壁、罐顶和罐底板的设计(和制造)选取这一方案是较佳选择。

[1] 徐英,杨一凡,朱平,等.球罐和大型储罐[M].北京:化学工业出版社,2005.

[2] JGJ 61—2003.网壳结构技术规程[S].

[3] GB 50341—2003.立式圆筒形钢制焊接油罐设计规范[S].

[4] HG 21502.1—1992.钢制立式圆筒形固定顶储罐系列[S].

[5] NB/T 47003.1—2009.钢制焊接常压容器[S].

Material and Energy Saving Design of 20 000 m3Large-scale Caustic Soda Tank

Xu YafeiChen Dongliang

The material and energy saving design methods of large-scale caustic soda tank for ionic membrane caustic soda production were discussed.

Large-scale caustic soda tank;Material saving;Energy saving;Design;Pressure vessel

TQ 053.2

*许亚非,女,1957年生,高级工程师。长沙市,410021。

2011-08-18)