外置式MBR和NF系统运行参数及膜污染控制技术改进

芦旭飞,杜 巍,周小飞,郑 斌,王进安,刘 祯,卜新宇

(北京环卫工程集团有限公司四清分公司阿苏卫垃圾卫生填埋场,北京 100029)

外置式MBR和NF系统运行参数及膜污染控制技术改进

芦旭飞,杜 巍,周小飞,郑 斌,王进安,刘 祯,卜新宇

(北京环卫工程集团有限公司四清分公司阿苏卫垃圾卫生填埋场,北京 100029)

针对北京阿苏卫垃圾卫生填埋场渗沥液处理设备,即MBR和NF设备运行过程中的一些控制参数和传统的膜污染控制技术进行现场记录和分析,并对相关运行参数进行研究和控制,经扩容改造后阿苏卫垃圾卫生填埋场渗沥液工程采用膜污染控制技术,从而使设备稳定运行,最大程度地增加回收率,提高了系统的处理效率。

渗沥液;膜污染;运行参数;回收率;技术改进

1 阿苏卫垃圾卫生填埋场渗沥液处理概况

填埋场渗沥液属于高浓度有机废水,并含有大量的氮磷类物质、致病微生物、重金属等有毒有害物质。阿苏卫垃圾卫生填埋场运行时间已达14 a,收集的渗沥液既有早期渗沥液,又有新产生的渗沥液,成分复杂。早期的渗沥液COD、BOD较高,可生化性较好,随着填埋时间的增加,BOD会逐渐降低,氨氮则逐渐升高,可生化性变差。除此之外,填埋场渗沥液水质、水量还会随季节、填埋方式、收集方式和地域的变化而呈现较大波动。

在实际运行中存在操作压力大、预处理作用不明显等情况[1],阿苏卫水气处理中心在2007年对原有系统进行了扩容改造,增加了MBR和NF等处理设备,运行2 a多,由于渗沥液存在处理难度大、水质变化明显等特点,该设备在运行过程中出现了一系列问题,尤其是膜处理环节,膜污染对系统的正常运行造成了很大的影响。在国内膜处理技术还处于起步阶段,对膜处理技术的掌握程度以及对膜污染的控制情况直接影响着系统的稳定运行和运行成本的降低。

2 渗沥液处理工艺设计

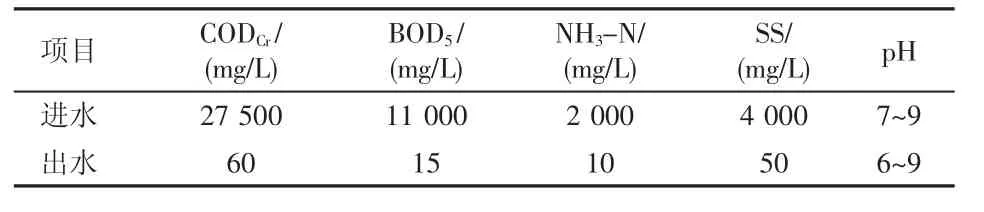

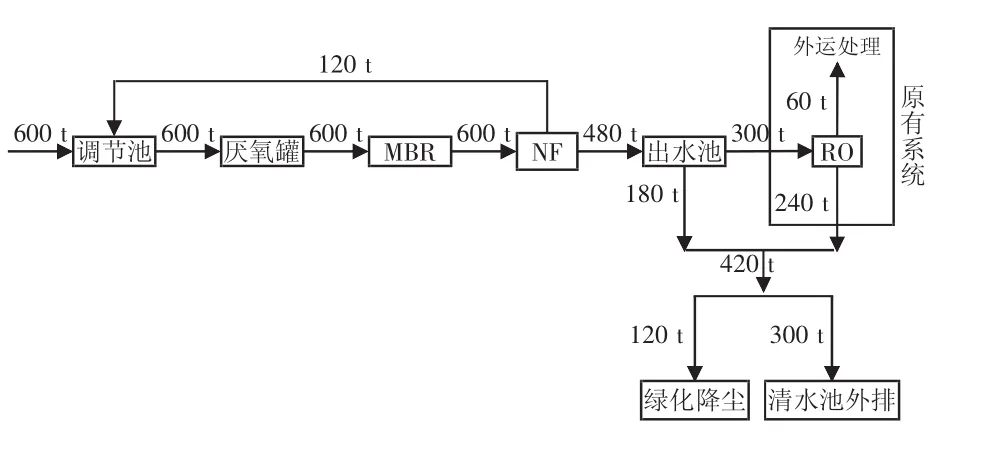

渗沥液设计处理水量为600 m3/d,设计进出水水质见表1。工艺流程见图1。

表1 渗沥液设计进出水水质

图1 阿苏卫垃圾卫生填埋场改造后渗沥液处理工艺流程

3 膜简介

3.1 MBR膜

MBR是一种集生物处理和膜分离为一体的新型高效生物处理技术。用膜组件取代二沉池可达到泥水完全分离的效果,并克服了传统工艺出水水质不稳定、容易发生污泥膨胀的不足,具有结构紧凑、处理效率高、容积负荷高、污泥产生量少、自动化程度高等特点。

生化处理段分为前置反硝化和硝化2个部分。在硝化池内,好氧微生物的降解作用可降解大部分有机污染物,并使氨态氮转化为硝酸盐和亚硝酸盐。含有大量硝酸盐类的污泥经过回流管路回流至反硝化池,在缺氧环境下,通过反硝化细菌的作用,转化为氮气排出,达到脱氮的目的。

膜分离段采用孔径为0.1 μm的有机管式超滤膜组件。通过超滤膜处理后,可以将泥水完全分离,分离后的污泥与厌氧罐出水混合后进入反硝化池,清水则进入NF处理段。

3.2 NF(纳滤) 膜

NF是一种介于反渗透与超滤之间的压力驱动型膜分离技术,可有效去除水中分子质量大于100 u污染物。纳滤膜还可以去除部分盐分,降低反渗透的运行压力。

纳滤采用的膜材料为聚酰胺复合膜,工作压力 0.5~0.8 MPa,膜通量 22 L/(m2·h),膜总面积1 191 m2。纳滤装置分为2段,一段为6根膜柱,二段为2根膜柱。一段浓缩液进入二段进行再处理,可增大系统回收率。一段和二段的透过液混合后形成出水,进入反渗透,进行进一步处理。

4 膜系统主要控制参数

4.1 MBR系统主要控制参数

1)溶解氧:好氧池内溶解氧下降,会影响生化处理的效果,因此好氧池内溶解氧须控制在3.0~5.0 mg/L。缺氧段溶解氧控制在 0.5 mg/L 以下,如果溶解氧较高,将影响反硝化反应的进行。

2) 回流比:回流比控制在200%~300%,不宜过高,过高的回流比会影响反硝化作用的进行,适当的回流比有利于提高脱氮效率。

3) pH:pH 必须控制在 6.5~7.5,最佳 pH为6.5~7.0,pH过高或过低都会影响硝化池的处理效果。pH主要通过加碱和加酸来调节。

4.2 NF系统主要控制参数

1)运行压力:保安过滤器的滤前压力应控制在 0.15~0.22 MPa。膜运行压力应控制在 0.6~0.8 MPa。膜前压力、段间压力和膜后压力之差不能超过 0.15 MPa。

2) 进水pH:进水pH应控制在6.5~7.2为佳,这样可有效减少膜结垢现象的发生。

3) ORP:进水 ORP应控制在-200~+200 mV,以保证纳滤膜不被污水中的氧化还原物质破坏。

4) 流量:进水流量应控制在25 m3/h左右,出水流量应控制为20 m3/h,控制回收率在80%左右有利于延长膜的使用时间。

5 膜系统污染控制

5.1 MBR膜污染的形成机理及主要影响因素

5.1.1 MBR膜污染形成机理

膜污染是指由于污水中的胶体颗粒、溶质大分子与膜之间存在物理、化学或机械作用而引起的在膜表面或膜孔内吸附和沉积,造成膜孔径变小、堵塞,使膜通量减小及膜的分离特性产生异化的现象。造成MBR膜污染的物质来源于硝化池中的污泥混合液,其成分包括微生物菌群及其代谢产物、废水中的有机分子、溶解性物质和固体颗粒等。在MBR膜过滤过程中,膜污染的形成机理主要有以下几种:①某些颗粒物质的粒径小于膜的孔径,能在膜孔中吸附。通过浓缩结晶、沉淀及生长等作用,这些物质会对膜孔产生不同程度的堵塞,造成膜污染。②污水中的悬浮物、胶体物质及微生物被膜拦截后,在吸附、架桥、网捕作用下结合在一起,在膜表面沉积,形成沉积层,导致膜通量下降,造成膜污染。③膜穿透压力的上升及膜孔的堵塞会导致膜表面出现浓差极化现象,越靠近膜表面,污染物质的浓度越高,当达到极限浓度后,溶解性难降解小分子物质析出并与污泥混合液(MLSS)结合,在膜表面形成凝胶层,造成膜污染。

沉积层是污染物质简单结合后沉积于膜表面,与膜的结合力较弱。控制膜通量在合理的范围内可减少沉积层的厚度。此外,在膜系统运行过程中,曝气等操作会形成强烈的水流扰动和错流作用,对沉积层有很强的去除效果。因此,沉积层对膜的性能影响不大,造成的膜污染也较轻。造成膜通透性能降低的主要因素是膜孔的堵塞和凝胶层的形成。在膜运行过程中,水力作用很难将这2种污染物质去除,必须通过专门的清洗才能达到较好的去除效果,这也是导致工艺运行费用增加的主要原因之一。确保膜性能的稳定,降低运行成本是控制膜污染的主要目的。因此,抑制膜孔的堵塞和凝胶层的形成是MBR膜污染控制的重点。

5.1.2 影响因素

膜自身的特性和泥水混合液中的生物相尺寸是导致膜孔堵塞的主要因素。膜的特性主要有膜材质、膜孔径大小、空隙率、亲疏性、电荷性质和粗糙度等。不同特性的膜对混合液中颗粒物的吸附程度不同,所以受到的污染程度也不同。生物相尺寸越小越容易导致膜孔堵塞,且膜孔内滞留的微生物在营养物质充足的情况下会不断生长,加重膜孔堵塞的程度。

影响凝胶层析出的因素为反应器中的溶解性难降解有机物浓度和泥水混合液中生物相尺寸。溶解性难降解有机物主要是指胞外聚合物。胞外聚合物会导致溶液的黏度增加,使污泥絮体颗粒之间的空隙减小,改变膜面空隙的结构,是凝胶层形成的主要因素。生物相尺寸越小,在过滤过程中就越容易达到膜表面,形成比阻更高的致密层,加速凝胶层的形成。此外,在膜过滤过程中,膜系统的出水流量会影响浓差极化的程度,是影响凝胶层形成的外部因素,因此可通过调节出水流量来减轻膜污染的程度。L.Defrance等[2]研究了混合液中各组分对膜污染的影响。试验结果表明,溶解性物质、胶体和悬浮固体对膜过滤阻力形成的贡献率分别为5%、30%和65%。由以上分析可知,泥水混合液中的生物相尺寸、膜自身的特性、反应器中胞外聚合物的浓度及膜表面的浓差极化现象是影响膜孔堵塞及凝胶层形成的主要因素,控制膜污染须从这些影响因素入手。

5.2 NF膜污染的形成机理及主要影响因素

纳滤膜能够有效地截留分子质量在200~2 000 u的污染物质,适合于对MBR出水进行深度处理。但在应用过程中,纳滤膜的污染成为制约其应用的主要问题。

研究发现,造成纳滤膜污染的主要影响因素包括进水污染物性质、进水溶液条件、膜表面性质和水力条件,这些因素对膜污染的贡献相互关联。国内外在减轻膜污染方面已经做了许多工作,但纳滤膜的污染仍不可避免。因此,对膜进行定期清洗成为减轻膜污染、确保膜系统长期运行的一个必要环节。

5.3 膜污染控制优化

5.3.1 MBR运行参数及膜污染控制优化

5.3.1.1 曝气量控制

在MBR中,曝气除了为微生物供氧外,还可在膜水箱中形成良好的紊流状态。研究表明,大量气泡以较高速度穿过中空纤维膜组件时,会形成强烈的紊流,强烈的紊流对膜表面有一定的冲刷作用,能减轻浓差极化现象,阻碍凝胶层的形成。因此,加大曝气量可在一定程度上减轻膜污染。但是,通过长期运行发现,在进水量相同的情况下,反应器曝气量过大,会导致膜表面周围的污泥颗粒粒径减小。污泥中小粒径颗粒的增多会使膜表面滤饼层结构更加致密,导致膜过滤阻力增加。而且过量曝气会导致混合液紊流作用加剧,巨大的错流作用可能导致膜丝断裂。因此MBR膜池曝气量应控制在 2 m3/(m2·min) 左右。MBR膜池曝气量主要通过单独的1台小风机进行控制,在曝气量不足的情况下可以通过硝化池曝气系统进行补充。

5.3.1.2 污泥浓度控制

污泥性状主要通过控制进水负荷、曝气量、硝化池温度、系统pH和污泥浓度的方式进行调节。在实际运行过程,将进水COD控制为10~15 g/L,曝气量控制在使溶解氧为2~5 mg/L,温度控制为 30~38 ℃,系统 pH 控制为 6.8~7.5,硝化池内微生物生长状态良好,污泥絮体大而密实,对污染物质的降解能力显著提高,出水水质明显变好。在以上条件一定的情况下,将硝化池内污泥浓度控制在一定的范围内时,污泥絮体会在膜表面形成比较稳定的动态膜,可减轻浓差极化现象,抑制凝胶层的产生,并防止胶体物质及各种细小颗粒进入膜孔,这一浓度称之为临界污泥浓度。在确保出水水质的前提下,控制硝化池内污泥浓度在临界污泥浓度范围内可减少膜污染。临界污泥浓度可以通过一定曝气强度下,产水量的降低随污泥浓度的变化情况来确定。产水量下降最慢时对应的浓度即为临界污泥浓度。通过试验得出,污泥临界浓度为15 g/L。

5.3.1.3 反冲洗及化学清洗

反冲洗是用水泵将清水从出水端打入膜丝内,在压力作用下,透过膜丝进入污水一侧,对膜丝表面进行清洗。对MBR定期进行反冲洗操作,可破坏滤饼层,将其冲刷掉,并可减轻浓差极化作用,抑制凝胶层的形成,有效降低膜污染。通过不断试验总结,将MBR系统反冲洗操作设定为运行20 min,反冲洗1.5 min。在膜污染较轻时,反冲洗可使膜通量基本恢复到上次冲洗前。

在膜污染加重、反冲洗操作效果下降时,需对膜进行化学清洗。膜的化学清洗不是单纯酸洗或碱洗,单独的酸洗或碱洗对于膜通量的恢复作用都不大,只有两者共同使用才能达到较好的恢复效果。进行膜清洗操作时,应先对膜进行水力清洗,再进行化学清洗。通过水力、化学清洗可使膜通量恢复95%以上。用酸清洗时pH应控制在 1.5~2.0,用碱清洗时 pH 应控制在 11~12,清洗过程中如果发现pH变化明显,说明膜污染较严重,需把清洗液排净,重新配置清洗液再次进行清洗,直到清洗液pH无明显变化,化学清洗完成。

5.3.1.4 空曝气

在MBR运行过程中,膜池内会有部分污泥不能及时回流,以致于在膜池中不断积累,导致污泥浓度增大,加重膜的污染。当发现膜池内壁上污泥显著附着时,要对MBR膜池进行排泥操作,在排空膜池污泥后,将膜池加满清水,进行清水曝气。对膜组件进行空曝气可以延长膜的清洗时间间隔,一般空曝气时间控制在2~4 h最佳。

5.3.1.5 加强膜的日常维护

在各种运行条件都正常的情况下,产水水质变坏,说明膜组件出现断丝或漏气的情况。需排空膜池,冲洗膜柱,对膜组件进行检查。定期对膜组件进行维护可以有效地增加膜的使用寿命,膜组件维护主要包括检修曝气系统,紧固膜柱和产水部分连接组件,对膜进行测漏。膜测漏情况如图1、2所示,膜测漏主要是对损坏的膜丝进行判断,封堵损坏膜丝。

图1 膜测漏组件及安装

图2 膜测漏后堵漏情况

5.3.2 NF运行参数及膜污染控制优化

5.3.2.1 纳滤前端过滤器滤芯的更换

保安过滤器可以有效截留进水中较大的悬浮颗粒物,对纳滤膜起到保护作用。过滤器两端的压差超过0.2 MPa时,要及时更换滤芯,防止压差过大,滤芯变形,导致过滤器失效,悬浮颗粒物进入纳滤膜内,引起膜的堵塞。

5.3.2.2 运行压力控制

运行压力升高,会使膜组件透水量线性上升,脱盐率升高。当压力升至一定值时,脱盐率趋于平稳。但是,压力太高会使膜通量衰减加剧,甚至损坏膜组件。为延长膜组件的使用寿命,通常在脱盐率和产水量满足生产要求时,采用较低的运行压力,保证系统的长期稳定运行。系统不同,膜的运行压力也不尽相同,一般纳滤膜系统的运行压力不能高于0.7 MPa。

5.3.2.3 对膜进行物理清洗

物理清洗是用低压大流量的清水冲洗膜组件,将附着在膜表面的污染物和堆积物冲掉的过程。膜的物理冲洗可以减少深度差,防止膜脱水现象的发生。在条件允许的情况下,建议经常对系统进行物理清洗,多次物理清洗比进行单次化学清洗的效果更好。物理清洗的频率可根据水质情况而定,一般物理清洗的频率以1次/d为佳。

5.3.2.4 定期对膜进行化学清洗

尽管采用了合理的预处理系统和良好的运行管理,也只能使NF膜元件受污染的程度有所降低,要完全消除膜污染是不可能的。因此,纳滤膜系统运行一段时间后,必须对膜组件进行化学清洗。一般情况下,产水量下降l5%左右,进水和浓水之间的系统压降升高到初始值的1.5倍,产水水质有明显下降时,必须进行化学清洗。

纳滤膜受到的污染主要以有机物、微生物粘胶层、垢类及金属氢氧化物为主。化学清洗时,首先要判断污染物种类,然后根据膜的特性选择合适的清洗配方和清洗工艺。对于分段式纳滤膜,为了保证清洗效果,可以采用分段清洗的方法进行操作。清洗效果可通过比较清洗前后的脱盐率、产水量和压降等性能来进行判断。通常情况下,纳滤膜清洗要先酸洗再碱洗,根据现场实际运行情况而定。目前系统化学清洗时主要采用如下方法:首先进行碱洗,去除微生物污染和有机物污染;再进行酸洗,消除垢类污染及金属氢氧化物污染。特别要注意作为清洗液的用水不可含有余氯或其他氧化成分,防止对膜造成不可逆转的氧化作用。酸洗和碱洗的清洗间隔至少为2 h。

清洗过程中,需对主要参数进行控制。①清洗液的pH:酸洗pH为1.5~2.0,绝对不能低于1.5;碱洗pH为11~12,绝对不能超过12。清洗过程中要不断观察pH变化,如清洗液较脏或pH变化较大,需配置清洗液进行再次清洗,保证其清洗效果。②流量及清洗时间:低流量输入清洗液,分段进行清洗,一段进行清洗时,循环清洗液 15~30 min,浸泡 1~2 h,大流量冲洗 30~45 min,由于二段进水是一段浓缩液,污染比较严重,二段进行清洗时,要浸泡2~3 h,流量可通过泵前后端的阀门进行调节。

5.3.2.5 对膜原件进行离线清洗

若膜系统受到重度污染(受到污染后,单段压差大于系统运行初期单段压差值的 2倍以上,纳滤系统产水量下降30%以上,通过清洗无法进行恢复)或膜系统在进行多次化学清洗后还是无法恢复其性能,就需要对膜元件进行离线清洗。离线清洗首先需拆卸膜组件,把膜从膜柱中抽出,观察膜受污染的情况。主要污染情况如图3、4所示。

清洗方法:用清水冲洗膜柱表面及两端的污染物,待冲洗干净后,用反冲洗泵手动冲洗膜柱,冲洗干净后,将其装入专门的离线清洗设备,进行长时间化学药剂循环清洗。

图3 纳滤膜柱表面污染情况

图4 纳滤膜柱两端污染情况

6 结论及展望

1)造成MBR膜污染的主要因素是膜孔堵塞、沉积层与凝胶层的形成。预防和控制膜污染的方法主要有控制曝气量、控制污泥浓度、对膜柱进行反冲洗及化学清洗、对膜进行空曝气和加强膜的日常维护。

2)造成NF膜污染的主要因素有进水污染物性质、进水溶液条件、膜表面性质和水力条件,并且上述因素对膜污染的贡献相互关联。预防和控制NF膜污染的主要方法有控制运行压力、对膜进行物理清洗、对膜进行化学清洗、对膜柱进行离线清洗和定期更换纳滤前端过滤器滤芯。

3)在以后的系统运行过程中,可对其他影响因素进一步研究,并建立长期膜污染控制研究机制,对膜污染的控制技术进行更深入的研究,提高设备的使用效率。

[1]王进安,刘学建,杜巍,等.北京阿苏卫垃圾卫生填埋场渗沥液处理[J].环境卫生工程,2006,14(3):15-17.

[2] Defrance L,Jaffrin M Y,Gupta B,et al.Contribution of Various Constituents of Activated Sludge to Membrane Bioreactor Fouling[J].Bioresour Technol,2000,73 (2):105-122.

Improving of Operating Parameters and Membrane Pollution Control Technology of External MBR and NF System

Lu Xufei,Du Wei,Zhou Xiaofei,Zheng Bin,Wang Jin’an,Liu Zhen,Pu Xinyu

(Asuwei Waste Sanitary Landfill Site,Siqing Branch Company,Beijing Environment Sanitation Engineering Group Co.,Ltd,Beijing 100029)

Some control parameters and traditional membrane pollution control technology in the operation of MBR and NF equipment in Asuwei Waste Sanitary Landfill Site were noted on spot and analyzed,and the related operating parameters were studied and controlled.The membrane pollution control technology was used in the leachate expansion renovation project of Asuwei Waste Sanitary Landfill Site,in order to operate equipment steadily,gain the highest recovery,and improve treating efficiency of the system.

leachate;membrane pollution;operating parameter;recovery;technological improvement

X703.1

A

1005-8206(2012)05-0039-05

2012-02-14

芦旭飞(1983—),工程师,主要从事固体废物处理和管理的研究。

(责任编辑:郑雯)