不同形貌镍纳米粒子-石墨烯复合材料的制备及微波吸收性能

李松梅 王 博 刘建华 于 美 安军伟

(北京航空航天大学材料科学与工程学院,空天材料与服役教育部重点实验室,北京100191)

不同形貌镍纳米粒子-石墨烯复合材料的制备及微波吸收性能

李松梅*王 博 刘建华 于 美 安军伟

(北京航空航天大学材料科学与工程学院,空天材料与服役教育部重点实验室,北京100191)

采用原位化学还原方法制备出了两种不同形貌的镍纳米粒子-石墨烯(Ni-GNs)复合材料,并研究了形貌对复合材料电磁吸收性能的影响.制备过程中通过改变反应物的加入顺序,制备出球形和刺球形镍纳米粒子-石墨烯复合材料.利用X射线衍射(XRD)仪、扫描电子显微镜(SEM)、透射电子显微镜(TEM)和矢量网络分析仪(VNA)对复合材料的形貌、结构和微波吸收性能进行了表征.结果表明:刺球形镍纳米粒子-石墨烯复合材料相比于球形镍纳米粒子-石墨烯复合材料具有优异的电磁吸收性能,其原因是由于复合材料中刺球形镍纳米粒子独特的各向同性天线形貌引起的尖端放电效应.因此利用简单的原位化学还原制备不同形貌镍纳米粒子-石墨烯复合材料的方法可以作为其他复合材料制备的总体路线.

石墨烯;镍;纳米复合材料;微波吸收;原位化学还原方法

1 引言

到目前为止,制备石墨烯的方法有很多,主要包括化学气相沉积(CVD)、7机械剥离、1外延生长和化学还原法.8,9其中化学还原法由于工艺简单、可靠、且成本低廉,一直被认为是能够实现大规模生产石墨烯的有效途径.化学还原过程中石墨烯片层间相互作用的强范德华力往往引起石墨烯的团聚.为了获得单层或层数较少的石墨烯,往往可以通过附着一些金属纳米粒子和聚合物分子在石墨烯片上制备成石墨烯基复合材料.10,11石墨烯超高的比表面积的这种特征也为其成为纳米复合材料的理想基体提供可能.

镍纳米粒子由于其具有较高的饱和磁化强度和磁导率,在微波应用方面已经引起足够的重视.这些材料在微波范围具有高的复磁导率、可调共振频率、低涡流损耗,有望成为高密度记录介质、磁场传感器或电磁波吸收材料.12,13但镍纳米粒子较大的比表面积和较高的反应活性容易引起团聚和氧化;并且密度较大,不适合直接应用.石墨烯作为一种单一的电损耗性材料,单独使用难以制成吸收频带宽的吸波材料,利用石墨烯良好的吸附性和超高的比表面积特性使镍纳米粒子吸附到石墨烯层间和表面,形成镍纳米粒子-石墨烯复合材料.这种复合材料不仅具有石墨烯的介电损耗,而且具有过渡金属镍的磁损耗,同时还可能存在石墨烯与镍之间由于纳米耦合效应引起的损耗,具有比重轻、吸收频带宽、电磁参数可调及损耗大等特性,是一种较为理想的吸波材料.Zhao14、Ma15、Han16等研究表明镍纳米粒子的形貌和尺寸能够在很大程度上对微波吸收能力产生影响.因此,制备特殊形貌和尺寸(如纳米球、纳米棒、纳米针形、纳米刺形、纳米链状)的镍纳米粒子近年来已引起足够的重视.13-17迄今为止,关于不同形貌镍纳米粒子-石墨烯复合材料的微波吸收性能的报道很少.

本文介绍了一种通过简单的原位还原方法制备不同形貌的镍纳米粒子-石墨烯复合材料,研究了不同形貌的镍纳米粒子-石墨烯复合材料的形成机理,并在2-18 GHz频率范围内对复合材料的电磁参数进行了测试,研究了不同形貌复合材料微波吸收性能.利用微波衰减方面的各向同性天线机理,对刺球形复合材料相比于球形复合材料具有较为优异的微波吸收性能的原理进行了探讨.

2 实验部分

2.1 试 剂

鳞片石墨(青岛莱西石墨胶体厂,含碳量90%-99.9%,质量分数,下同);NaNO3购于天津市津利精细化工研究所(分析纯),NiCl2·6H2O,KMnO4, NaOH,浓H2SO4(95.0%-98.0%),HCl(37%),H2O2(30%),N2H4·H2O(80%)等为分析纯试剂,均购于北京化工厂.

2.2 氧化石墨(GO)的制备

使用改进的Hummers法制备氧化石墨,18具体实验步骤:2 g石墨粉末和1 g NaNO3混合物加入到46 mL浓H2SO4中.在冰浴条件下,将6 g KMnO4在搅拌的条件下缓慢加入到反应溶液中,搅拌90 min.随后在35°C水浴中搅拌2 h.搅拌结束后,将90 mL水在30 min内缓慢加入到混合溶液中.在加水过程中混合物的温度上升到90°C左右.反应结束后,将100 mL的去离子水和10 mL的H2O2加入到混合溶液中,混合物中的沉淀通过离心收集.用5%的盐酸溶液和去离子水反复洗涤直到滤液中检测不到硫酸根离子(用Ba(NO3)2检验).将所得产物在60°C下真空干燥24 h,然后研磨成粉末.

目前,国内外研究应力腐蚀的方法主要有恒载荷法、恒位移法、慢应变速率法等[2]。其中,恒载荷法试样耗材多、周期长,其经济性比较差;恒位移法则对试验装置的要求非常高,操作起来也很复杂;而慢应变速率法克服了前两种方法的不足,且具有较大的优越性。一方面,慢应变速率法的应力腐蚀开裂敏感性较高;另一方面,用慢应变速率法可以定量地测量出钢材应力腐蚀敏感性的大小。

2.3 镍纳米粒子-石墨烯(Ni-GNs)复合材料的制备

利用原位还原方法制备两种不同形貌镍纳米粒子-石墨烯复合材料的实验步骤如下:取200 mg氧化石墨粉末溶解在100 mL去离子水中,超声处理1 h,使得氧化石墨充分剥离,获得棕褐色氧化石墨悬浮液.配制氯化镍溶液,将325 mg的NiCl2·6H2O溶解于20 mL去离子水中,将配制好的绿色氯化镍溶液与氧化石墨烯水溶液混合搅拌30 min,用NaOH溶液(0.125 mol·L-1)调节溶液的pH值至11,然后加入25 mL水合肼(N2H4·H2O),超声10 min后将溶液转入250 mL的三口烧瓶中,50°C下加热并搅拌30 min,然后溶液温度升至100°C回流8 h.待反应溶液自然冷却后,用乙醇和去离子水对产物进行多次洗涤过滤,将所得产物置于60°C下真空干燥24 h.将所得产物标记为Ni-GNs-1.在配制好的氯化镍溶液中首先加入25 mL水合肼(N2H4·H2O),使溶液颜色由绿色立即变为蓝色,然后在其他反应条件相同的情况下,将所得产物标记为Ni-GNs-2.为定量分析镍纳米粒子-石墨烯复合材料中的镍含量,将制备的复合材料分散在稀盐酸中使其镍纳米粒子完全溶解.经过酸处理后,利用去离子水洗涤,真空干燥,残留物中仅含有石墨烯片.称量残留物的质量,确定复合材料中镍的质量分数为25%.

2.4 测试与表征

X射线衍射分析:采用日本理学X射线衍射(XRD)分析仪对样品进行物相分析,辐射管电压40 kV,管电流40 mA,Cu Kα辐射(λ=0.15418 nm),扫描范围为5°-80°,扫描速率为5°·min-1.扫描电镜、透射电镜分析:采用高分辨场发射扫描电子显微镜(XL30S-FEG,SIRION)、透射电子显微镜(JEOL JEM-2100F,JAPAN)进行样品的形貌、结构分析.矢量网络分析:采用Agilent E8363B矢量网络分析仪(VNA)在2-18 GHz频段范围内,使用同轴法测定以镍纳米粒子-石墨烯复合材料作为吸收剂的试样的电磁参数,试样中镍纳米粒子-石墨烯复合材料与石蜡的质量比为1:4,根据测定的电磁参数计算2-18 GHz频段范围内试样的理论反射损耗.

3 结果与讨论

3.1 X射线衍射分析

图1 石墨原料和氧化石墨的X射线衍射图谱Fig.1 XRD patterns of graphite(a)and graphite oxide(GO)(b)

图1为石墨和氧化石墨的X射线衍射图.图1 (a)中26.7°和54.64°处的衍射峰分别对应着石墨原料的(002)和(004)晶面,根据布拉格方程,2dsinθ=λ,计算可得(002)晶面间距d002为0.334 nm.图1(b)是经强氧化和超声剥离后获得的氧化石墨的X射线衍射图,比较图1(a)和(b)可以发现,石墨经过氧化后,石墨的(002)衍射峰消失,在2θ=11.6°处出现了氧化石墨的(001)衍射峰,对应的晶面间距d001为0.762 nm.晶面间距的变大(由0.334 nm增至0.762 nm),是由于氧与碳原子的多种键合作用,使得石墨片层与层之间,以及层边缘等位置引入了C=O、C―OH、―COOH等官能团和其他缺陷,最终使得片层间距增大的缘故.19,20

图2为石墨烯、镍纳米粒子和镍纳米粒子-石墨烯复合材料的X射线衍射图谱,从图2(a)、2(b)、2(c)中可以观察到,在22.8°处出现了石墨烯的特征衍射峰,对应于石墨烯的(002)晶面,表明原位还原反应后石墨烯的结构没有被破坏.图2(b)、(c)、(d)衍射图中,均在44.30°、51.78°、76.29°处出现了三个面心立方(fcc)结构(空间群Fm3m(225))金属Ni的(111)、(200)及(220)晶面的特征衍射峰(JCPDS 04-0850),21从图2(b)和2(c)中可以看出,镍纳米粒子都是面心立方结构,形貌的改变并不是由于反应产物不同所致.当还原剂肼的用量不足时,XRD衍射图谱中就会不仅有镍单质的衍射峰,还会出现Ni(OH)2和Ni(N2H4)xCl2的衍射峰.

3.2 形貌、结构分析

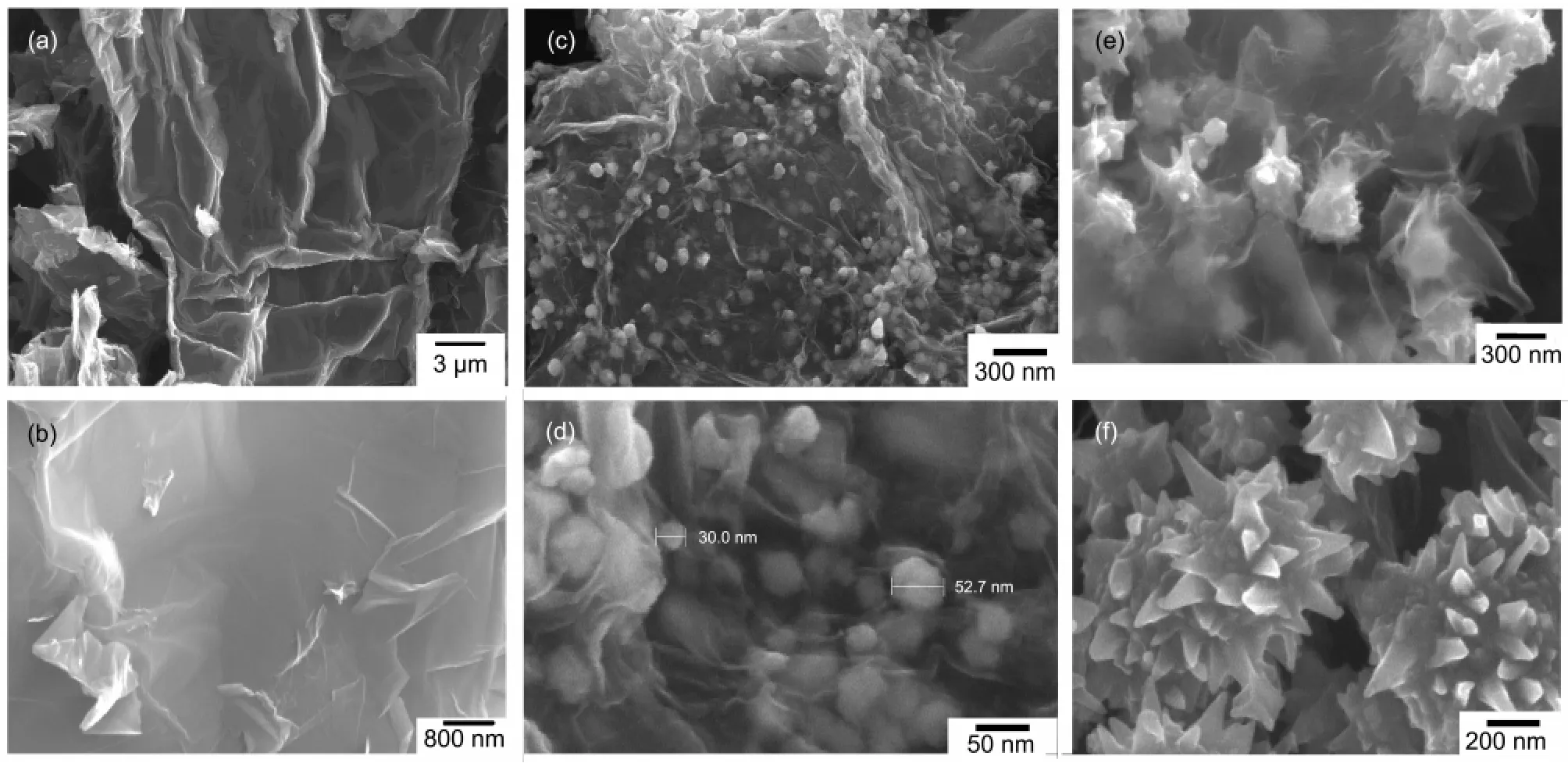

图3为石墨烯和镍纳米粒子-石墨烯复合材料的SEM图.图3(a,b)为利用水合肼作为还原剂还原氧化石墨所得的石墨烯,可以清楚地看到石墨烯特有褶皱的片层结构,且石墨烯为无序堆积.图3(c-f)分别为Ni-GNs-1和Ni-GNs-2的SEM图.从图3(c)和(d)中可以看出,石墨烯层间和表面布满了球形镍纳米粒子,分布均匀没有团聚现象,粒子直径在30-50 nm左右.图3(e,f)中可以看出,石墨烯层间和表面均匀分布着刺球形镍纳米粒子,且没有团聚现象,粒子直径在200 nm左右.图3(c-f)中没有在石墨烯片层外发现自由的镍颗粒,表明石墨烯片与镍纳米粒子复合的情况较好.

图2 石墨烯,镍纳米粒子和镍纳米粒子-石墨烯复合材料的X射线衍射图谱Fig.2 XRD patterns of graphene,Ni nanoparticles and Ni nanoparticles-graphene composites(a)GNs;(b)Ni-GNs-1;(c)Ni-GNs-2;(d)NiNPs

图3 石墨烯和镍纳米粒子-石墨烯复合材料的SEM图Fig.3 SEM images of graphene and Ni nanoparticles-graphene composites(a,b)GNs;(c,d)Ni-GNs-1;(e,f)Ni-GNs-2

图4为石墨烯和镍纳米粒子-石墨烯复合材料的TEM图.在图4(a,b)中,可以明显的看出,石墨烯表面出现褶皱,这是单层结构的特征;金属镍纳米粒子紧密排布在石墨烯的层间和表面,分布均匀,纳米粒子呈现球形和刺球形,直径分别在30-50 nm和100-200 nm之间.说明在石墨烯存在的情况下可以有效地阻止纳米粒子的团聚.在石墨烯片层以外的地方没有发现其他镍纳米粒子,这可能是由于粉末的比表面积大,具有较大的表面能,而且纳米镍粒子具有磁性,它们更倾向于聚集在一起以降低表面能,使体系更加稳定.图4(a,b)显示了石墨烯与金属镍的良好复合.图4(c,d)为镍纳米粒子的高分辨透射电镜(HRTEM)图.图4(c)中可以看到镍纳米粒子的d111=0.20 nm,d200=0.18 nm.

3.3 复合材料的制备机理

原位合成法是制备镍纳米粒子-石墨烯复合材料最常用的方法之一.通常,镍粒子通过一种自下而上方法制备.在此过程中,镍离子被还原得到单质镍,氧化石墨与石墨烯表面的含氧基团有利于金属粒子的成核生长,原因是金属阳离子被氧化石墨表面带负电荷的含氧基团吸附,有利于金属粒子在石墨烯表面生长,同时石墨烯有作为镍纳米粒子的稳定剂的作用.

反应物的加入顺序对控制镍纳米粒子的形貌起着主导作用,因为反应物的加入顺序在还原过程中主导了中间体的形成.在先加入NaOH的情况下, Ni2+与OH-形成Ni(OH)2,水合肼在碱性条件下具有强还原性,从而使氧化还原反应发生,生成镍纳米粒子.其化学反应可表示如下:22

图4 镍纳米粒子-石墨烯复合材料的TEM及高分辨TEM图Fig.4 TEM and high-resolution TEM(HRTEM)images of Ni nanoparticles-graphene composites(a,c)Ni-GNs-1;(b,d)Ni-GNs-2

在NiCl2溶液中先加入N2H4·H2O的情况下,可以形成配位化合物Ni(N2H4)xCl2.Ni(N2H4)xCl2的形成可能是由于自然的静电吸引,肼分子中的每个氮原子有一对未成键电子,容易吸引带正电的镍离子.这种配位化合物可以作为形成刺球形镍纳米粒子的原位模板,镍纳米结构的各向异性生长可以解释刺球形镍纳米粒子的形成,XRD和TEM分析结果表明刺球形镍纳米粒子的择优生长方向沿面心立方晶体的(111)面.其中肼的双重作用(配位和还原作用)的结果是镍纳米粒子的均相成核.总反应过程可表示如下:23

3.4 微波吸收性能

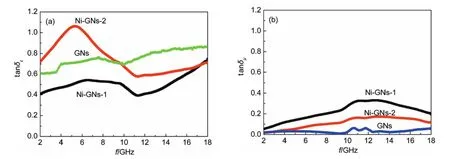

通常tanδε=εʹ/εʹ和tanδμ=μʹ/μʹ分别代表介质的介电常数虚部与实部之比和介质磁导率虚部和实部之比,即表征介质的电损耗和磁损耗的大小,24根据测试的电磁参数计算出tanδε和tanδμ.图5为石墨烯和镍纳米粒子-石墨烯复合材料的介电损耗角正切和磁损耗角正切与频率变化的关系曲线.从图5中可以看出,石墨烯的磁损耗角正切值接近0,说明石墨烯不具有磁损耗特性,石墨烯属于电损耗型材料.与石墨烯相比,镍纳米粒子-石墨烯复合材料的磁损耗角正切值tanδμ明显增大,同时,介电损耗角正切也发生一些变化,其主要原因可能有两个方面,一方面在石墨烯中复合一定量镍纳米粒子使得材料的电导率及相应的电导损耗下降,另一方面增强了不同介质之间的界面极化,从而引起介电损耗的增大.另外,镍纳米粒子的电介质型损耗取决于镍粒子的尺寸、形貌、分布以及极化界面的大小等.25从图中还可以看出,两种复合材料介电损耗角的正切值在整个频段范围内都大于其磁损耗角正切值,这说明材料在2-18 GHz范围的电磁损耗机制主要为介电损耗.材料磁损耗率较低可能与Ni含量(复合材料中的Ni含量(25%)及测试试样中复合材料的含量(20%))较低有关.

材料的微波吸收特性可以由反射损耗(RL)最直观的表达,根据电磁理论,当电磁波垂直入射样品时,材料的反射损耗RL(dB)可以按照下式计算:26

其中Zin/Z0为输入阻抗,可由下式得到

图5 石墨烯和镍纳米粒子-石墨烯复合材料的介电损耗(a)和磁损耗(b)与频率关系曲线Fig.5 Relation curves of the dielectric(a)and magnetic(b)loss tangent vs frequency of the graphene and Ni nanoparticles-graphene composites

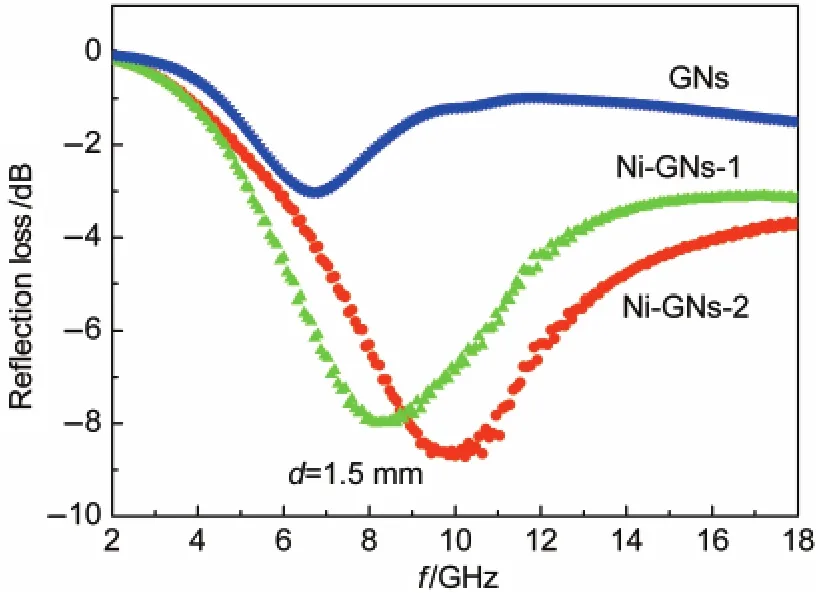

图6为经过理论计算后得到的石墨烯和镍纳米粒子-石墨烯复合材料在厚度为1.5 mm时反射损耗与频率的关系曲线.从图6可以看到,电损耗型材料石墨烯虽然具有一定的电磁波吸收特性,但在吸收涂层较薄的情况下,对电磁波吸收能力较低.而镍纳米粒子和石墨烯复合后形成了介电损耗型、磁损耗型相结合的吸波材料,镍纳米粒子-石墨烯复合材料的电磁波吸收特性较纯石墨烯有了很大提高. Ni-GNs-1和Ni-GNs-2反射损耗低于-5 dB的频率范围分别为6.24-11.52 GHz和7.2-13.6 GHz.因此,在实际应用中可以根据不同的吸收频段选择不同形貌的镍纳米粒子-石墨烯复合材料和对应的制备方法.从图6可以还看出,Ni-GNs-2的吸波性能优于Ni-GNs-1,这是因为在强电磁场作用下,刺球形镍纳米粒子的刺尖会产生尖端放电效应.14通过SEM和TEM表征结果可以看出刺球形镍纳米粒子具有独特的几何形貌,这种各向同性晶体对称性的结构可以在复合材料中形成各向同性天线和许多不连续的网格结构.大量导电性的,刺球形镍纳米粒子有利于电磁波穿透纳米复合材料,随机分布的各向同性天线将能量诱导成损耗电流,一部分损耗电流将会产生电磁辐射,其余部分将会在不连续的网格结构中消耗掉.从而引起能量的衰减.27,28此外,随机分布的各向同性刺也可以作为微波接收器,引起局部网格中微电流振动.根据天线理论,振动微电流和交变磁场可以根据麦克斯韦公式相互激发,当这些各向同性准天线的方向随机叠加时,电磁辐射会彼此相互抵消.因此,利用各向同性天线机理可以解释刺球形复合材料的强吸收性能.14,27

图6 1.5 mm厚度的石墨烯和镍纳米粒子-石墨烯复合材料反射损耗随频率的变化曲线Fig.6 Reflection loss vs frequence curves for the graphene and Ni nanoparticles-graphene composites with a thickness of 1.5 mm

4 结论

(1)采用原位化学还原的方法制备了两种不同形貌的镍纳米粒子-石墨烯复合材料,球形和刺球形镍纳米粒子的直径分别为30-50 nm和200 nm左右,且均匀分布在石墨烯的层间和附着在石墨烯片层表面.

(2)对制备的复合材料进行了电磁参数测试,结果表明镍纳米粒子-石墨烯复合材料为介电损耗型、磁损耗型相结合的吸波材料,两种不同形貌的复合材料的微波吸收性能较石墨烯有较明显的提高.刺球形纳米粒子其独特的刺形形貌,可以作为各向同性天线引起尖端放电效应,使得刺球形镍纳米粒子-石墨烯复合材料相比球形镍纳米粒子-石墨烯复合材料微波吸收性能略有提高.

(1) Novoselov,K.S.;Geim,A.K.;Morozov,S.V.;Jiang,D.; Zhang,Y.;Dubonos,S.V.;Grigorieva,I.V.;Firsov,A.A. Science 2004,306(5696),666.doi:10.1126/science.1102896

(2) Chae,H.K.;Siberio-Perez,D.Y.;Kim,J.;Go,Y.;Eddaoudi, M.;Matzger,A.J.;Okeeffe,M.;Yaghi,O.M.Nature 2004,427 (6974),523.doi:10.1038/nature02311

(3) Sclladler,L.S.;Giammris,S.C.;Ajayan,P.M.Appl.Phys.Lett. 1998,73(26),3842.

(4)Zhang,Y.B.;Tan,J.W.;Stormer,H.L.;Kim,P.Nature 2005, 438(7065),201.doi:10.1038/nature04235

(5) Bolotin,K.I.;Sikes,K.J.;Jiang,Z.;Klima,M.;Fudenberg,G.; Hone,J.;Kim,P.;Stormer,H.L.Solid State Commun.2008,146 (9/10),351.

(6) Balandin,A.A.;Ghosh,S.;Bao,W.Z.;Calizo,I.; Teweldebrhan,D.;Miao,F.;Lau,C.N.Nano Lett.2008,8(3), 902.doi:10.1021/nl0731872

(7) Reina,A.;Thiele,S.;Jia,X.T.;Bhaviripudi,S.;Dresselhaus,M. S.;Schaefer,J.A.;Kong,J.Nano Res.2009,2(6),509.doi: 10.1007/s12274-009-9059-y

(8)Berger,C.;Song,Z.;Li,X.;Wu,X.S.;Brown,N.;Naud,C.; Mayou,D.;Li,T.;Hass,J.;Marchhenkow,A.N.;Conrad,E.H.; First,P.N.;Heer,W.A.Science 2006,312(5777),1191.doi: 10.1126/science.1125925

(9) Pei,S.F.;Zhao,J.P.;Du,J.H.;Ren,W.C.;Cheng,H.M. Carbon 2010,48(15),4466.doi:10.1016/j.carbon.2010.08.006

(10)Stankovich,S.;Piner,R.D.;Chen,X.Q.;Wu,N.Q.;Nguyen, S.T.;Ruoff,R.S.J.Mater.Chem.2006,16(2),155.doi: 10.1039/b512799h

(11) Stankovich,S.;Dikin,D.A.;Dommett,G.H.;Kohlhaas,K.M.; Zimney,E.J.;Stach,E.A.;Piner,R.D.;Nguyen,S.T.;Ruoff, R.S.Nature 2006,442(7100),282.doi:10.1038/nature04969

(12)Niu,H.L.;Chen,Q.W.;Ning,M.;Jia,Y.S.;Wang,X,J. J.Phys.Chem.B 2004,108(13),3996.doi:10.1021/jp0361172

(13)An,Z.G.;Pan,S.L.;Zhang,J.J.J.Phys.Chem.C 2009,113 (4),1346.doi:10.1021/jp809224j

(14) Zhao,H.T.;Han,X.J.;Zhang,L.F.;Wang,G.Y.;Wang,C.;Li, X.A.;Xu,P.Radiat.Phys.Chem.2011,80(3),390.doi: 10.1016/j.radphyschem.2010.11.007

(15)Ma,F.;Ma,J.;Huang,J.J.;Li,J.G.J.Magn.Magn.Mater. 2012,324(2),205.doi:10.1016/j.jmmm.2011.08.013

(16)Wang,C.;Han,X.J.;Xu,P.;Wang,J.Y.;Du,Y.C.;Wang,X. H.;Qin,W.;Zhang,T.J.Phys.Chem.C 2010,114(7),3196. doi:10.1021/jp908839r

(17) Deng,Y.D.;Zhao,L.;Shen,B.;Liu,L.;Hu,W.B.J.Appl. Phys.2006,100(1),014304.doi:10.1063/1.2210187

(18)Zhao,J.P.;Pei,S.F.;Ren,W.C.;Gao,L.B.;Cheng,H.M.ACS Nano 2010,4(9),5245.doi:10.1021/nn1015506

(19) Xu,C.;Wang,X.Small 2009,5(19),2212.doi:10.1002/smll.v5: 19

(20)Yu,M.;Liu,P.R.;Sun,Y.J.;Liu,J.H.;An,J.W.;Li,S.M. J.Inorg.Mater.2012,27(1),89. [于 美,刘鹏瑞,孙玉静,刘建华,安军伟,李松梅.无机材料学报,2012,27(1),89.]

(21)Xu,P.;Han,X.J.;Wang,C.;Zhao,H.T.;Wang,J.Y.;Wang,X. H.;Zhang,B.J.Phys.Chem.B 2008,112(10),2775.doi: 10.1021/jp710259v

(22) Sue,K.;Suzuki,A.;Suzuki,M.;Arai,K.;Hakuta,Y.;Hayashi, H.;Hiaki,T.Ind.Eng.Chem.Res.2006,45(2),623.doi: 10.1021/ie0506062

(23) Sarkar,S.;Sinha,A.K.;Pradhan,M.;Basu,M.;Negish,Y.;Pal, T.J.Phys.Chem.C 2011,115(5),1659.doi:10.1021/jp109572c

(24) Li,S.M.;Chen,D.M.;Liu,J.H.Acta Phys.-Chim.Sin.2004, 20(11),1389.[李松梅,陈冬梅,刘建华.物理化学学报, 2004,20(11),1389.]doi:10.3866/PKU.WHXB20041121

(25)Ferreira,M.G.S.;Duarte,R.G.;Montemor,M.F.;Simoes,A. M.P.Electrochim.Acta 2004,49(17-18),2927.doi:10.1016/ j.electacta.2004.01.051

(26) Sigh,P.;Babbar,V.K.;Razdan,A.;Puri,R.K.;Goel,T.C. J.Appl.Phys.2000,87(9),4362.

(27)Zhuo,R.F.;Qiao,L.;Feng,H.T.;Chen,J.T.;Yan,D.;Wu,Z. G.;Yan,P.X.J.Appl.Phys.2008,104(9),094101.doi: 10.1063/1.2973198

(28) Zhou,Z.W.;Chu,L.S.;Hu,S.C.Mater.Sci.Eng.B 2006,126 (1),93.doi:10.1016/j.mseb.2005.09.009

July 2,2012;Revised:August 27,2012;Published on Web:August 29,2012.

Synthesis and Microwave Absorption Properties of Nickel Nanoparticles-Graphene Composites with Different Morphologies

LI Song-Mei*WANG Bo LIU Jian-Hua YU Mei AN Jun-Wei

(Key Laboratory of Aerospace Materials and Performance,Ministry of Education,School of Materials Science and Engineering,Beihang University,Beijing 100191,P.R.China)

Nickel nanoparticles-graphene(Ni-GNs)composites with two different morphologies were successfully synthesized by in situ chemical reduction,and the morphology-dependent electromagnetic absorption properties of the composites was investigated.By changing the sequence of the reactants are added during preparation,spherical and spinous spherical nickel nanoparticle-graphene composites were obtained.The structure,morphology,and microwave absorption properties of the composites were characterized by X-ray diffraction(XRD),scanning electron microscopy(SEM),transmission electron microscopy(TEM),and vector network analysis(VNA).The results indicated that the spinous spherical nickel nanoparticle-graphene composites had better microwave absorption ability than the spherical nickel nanoparticle-graphene composites.This is due to the unique isotropic antenna morphology of the spinous spherical nickel nanoparticles in the composites,arising from the point discharge effect.This facile in situ chemical reduction method for the preparation of nickel nanoparticle-graphene composites to give different morphologies could be used for the preparation of other composites.

Graphene;Nickel;Nanocomposite;Microwave absorption;In-situ chemical reduction method

10.3866/PKU.WHXB201208292

∗Corresponding author.Email:songmei_li@buaa.edu.cn;Tel:+86-10-82317103.

The project was supported by theAviation Science Foundation of China(20110251003).

航空科学基金(20110251003)资助项目

O641;TB333