典型破片质量对弹丸威力影响及控制方法研究*

王 林,宫小泽,李 忠

(中国白城兵器试验中心,吉林白城 137001)

0 引言

破碎性试验亦称破片质量分布试验,它主要用来评定和研究榴弹破片的数量、质量分布的规律,在此基础上分析、改善弹丸结构,改善弹体或预制破片的材料、尺寸与炸药种类、质量等参量的匹配关系。进一步分析研究弹丸爆炸后破片的形状、预制破片的变形,破片在空气中飞行时的迎风面积以及在不同速度时的空气阻力系数[1]。破碎性试验是评定杀伤威力、计算杀伤面积不可缺少的重要试验内容之一,典型破片的质量大小直接影响着破片初速、速度衰减系数、杀伤面积等性能的计算[2]。

1 目前靶场典型破片计算方法

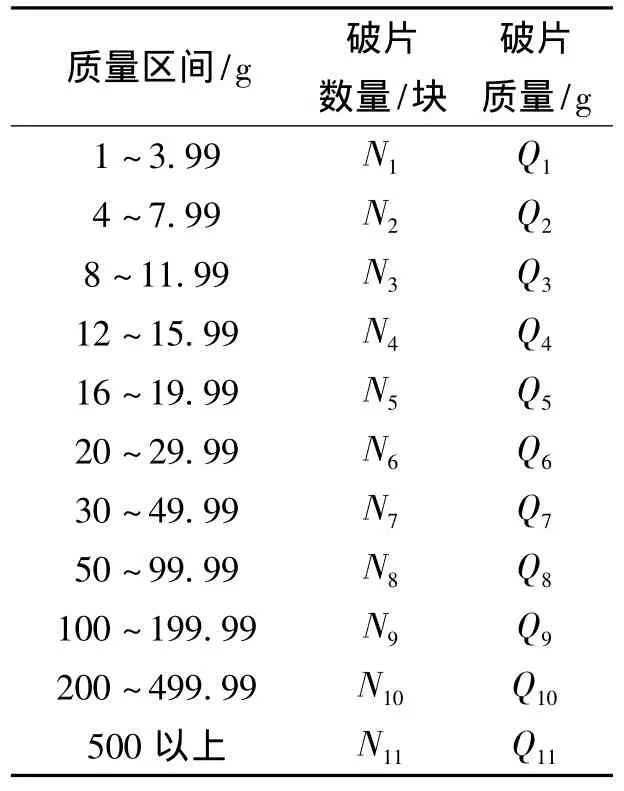

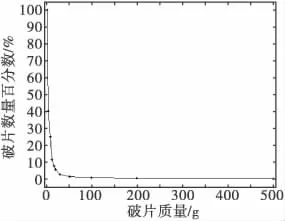

目前靶场破碎性试验的数据处理方法主要依据GJB3197—1998《炮弹试验方法》—401[3],对回收的破片进行质量分级,分级区间如表1所示。

按照表1破片分级要求,统计各质量区间破片的总质量Q和破片数量N,进而可以统计出≥1g、4g、8g、12g、16g、20g、 30g、 50g、100g、200g、500g破片质量对应的破片数量、数量百分数。以某型155mm榴弹破碎性试验为例,其破碎性试验统计结果见表2。

表1 靶场破碎性试验质量分级区间表

表2 某型155mm榴弹破碎性试验结果统计表

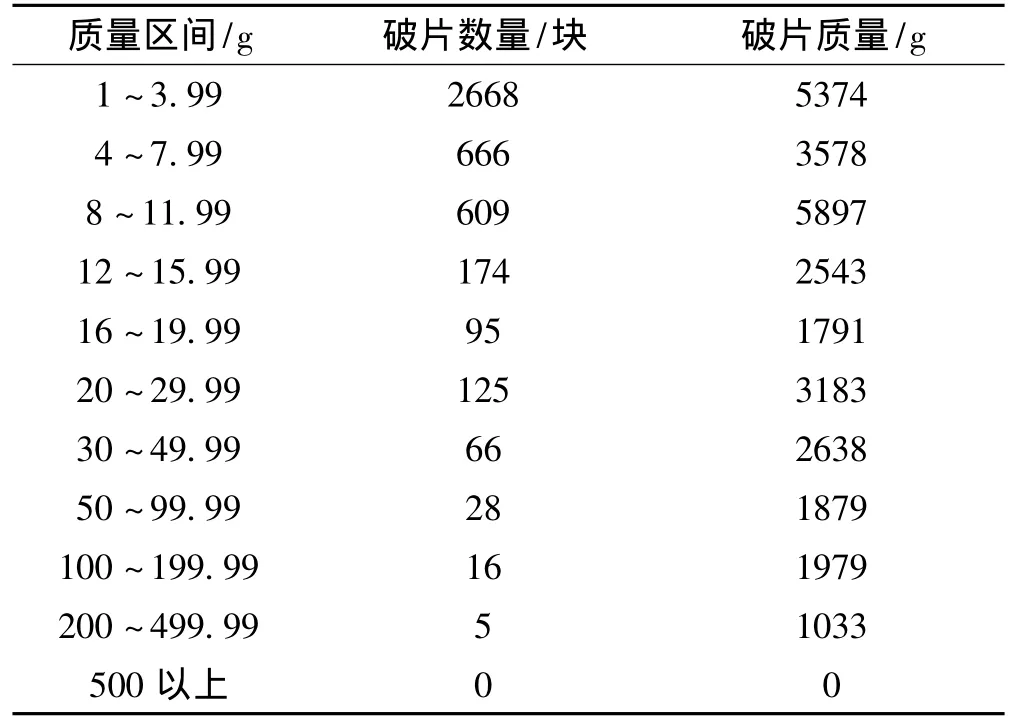

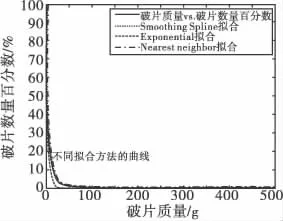

以破片质量为横坐标x,破片数量百分数为纵坐标 y,进行作图,可以插值计算出破片数量占总破片数50%时对应的破片质量,该破片质量称为典型破片质量。如图1所示,为该型155mm榴弹破碎性试验破碎率曲线图。

图1 某型155mm榴弹破碎率曲线图

2 典型破片质量对威力结果影响及误差分析

2.1 存在问题

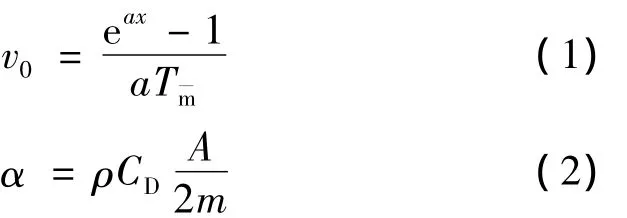

目前典型破片质量的计算采用对破碎率曲线进行插值计算,以表2、图1结果为例,采用Matlab CFTOOL工具箱进行插值计算[4],对曲线进行光滑拟合,典型破片质量为3.50g,采用拉格朗日二次插值,典型破片质量为2.05g,采用最小二乘法二次拟合,典型破片质量为1.67g。如图2所示,为采用CFTOOL工具箱采用不同拟合方法进行插值拟合的结果。

按照目前的破片分级区间,对破碎性试验结果进行处理时,因为样本量少(11组数据),破碎率曲线变化较大。所以采用不同的拟合、插值方法时,破片数量百分数为50%时(典型破片质量),对应的破片质量变化较大。

图2 某型155mm榴弹破碎率曲线拟合结果

为了验证拟合、插值方法与实际典型破片质量之间的误差,破碎性试验后对该型榴弹回收的破片,对1g以上破片的质量进行了全部称量,并进行统计排序,破片总数为4452块,第2226块破片对应的破片质量为2.92g,为该型榴弹的典型破片质量,与目前处理方法的结果差异性较大。现研究不同典型破片质量条件下对威力结果的影响。

2.2 典型破片质量对破片初速的影响

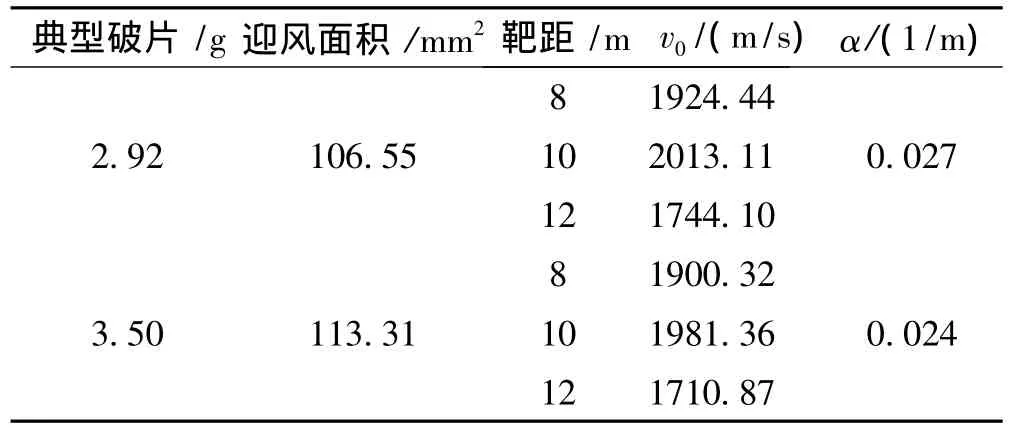

根据GJB4225—2001《榴弹定型试验规程》,破片初速可用式(1)进行计算[5]:

式中:v0为破片初速(m/s);T为对应靶距的平均时间(s);α为速度衰减系数(1/m);A为破片平均迎风面积(m2);ρ为空气密度,1.225kg/m3;CD为空气阻力系数(1.21);m为破片质量(g)。

通过破片迎风面积测量设备[6],对该型榴弹破片质量为3.50±5%g、2.92±5%g质量区间的破片进行迎风面积测量,测得的平均迎风面积分别为113.31mm2、106.55mm2。

通过式(1)、式(2)进行破片初速计算,结果如表3所示。

表3 不同典型破片质量条件下的破片初速

2.3 典型破片质量对速度衰减系数α及符合系数K的影响

速度衰减系数α、速度符合系数K与速度衰减系数α的关系可分别用式(2)、式(3)表示:

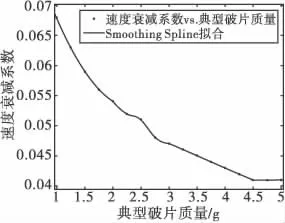

不同质量破片的质量不同、平均迎风面积不同,速度衰减系数α值、速度符合系数K也不同。如图3所示,为一定速度符合系数条件下,速度衰减系数α随典型破片的变化关系图(一定α值时,K随典型破片的变化曲线与之类似)。

图3 速度衰减系数随典型破片质量的变化曲线

2.4 典型破片质量对杀伤面积的影响

典型破片质量的大小直接影响着杀伤面积的计算结果,为便于计算,靶场对杀伤模型进行了简化操作。将整个破片杀伤区域分成以爆心为圆心,rmax为半径,Δα=10°为圆心角,共有36个扇形区,每个扇形区又以ri为半径分成若干个环形子面积Si。

rmax为最大杀伤距离,即取杀伤概率 g(r,α)=0.001时所对应的破片飞行距离;ri为杀伤距离上的计算间隔。整个杀伤面积对称于弹轴,只需计算α=0°~180°的18个扇形区面积即可,此面积乘以2便得到整个杀伤面积。

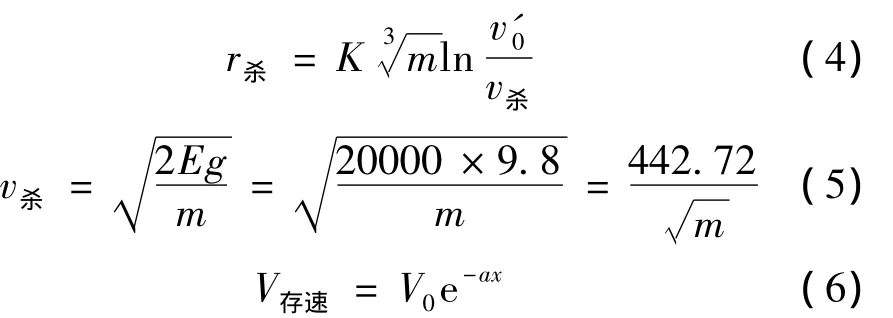

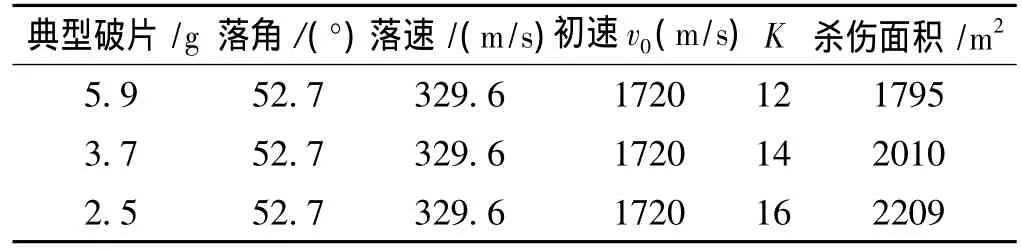

因为杀伤面积的计算截止条件为98J的杀伤动能,由式(4)~式(6)可知:

不同典型破片质量的情况下,破片的衰减系数α不同、破片的最大杀伤距离不同、满足杀伤能力的破片数量百分数不同,从而导致计算杀伤面积的结果不同。如表4所列为该型155mm榴弹在相同初始状态、不同典型破片质量条件下的杀伤面积计算结果。

表4 某型155mm榴弹杀伤面积结果表

综上所述,典型破片质量对弹药威力的影响主要体现在以下几个方面:

1)典型破片质量直接影响典型破片的选取、破片平均迎风面积的大小以及破片初速;

2)典型破片质量直接影响破片的速度符合系数K及速度衰减系数α;

3)典型破片质量影响破片的最大杀伤距离、满足杀伤能力的破片数量百分数,对杀伤面积的计算结果有较大影响。

3 控制方法

为减少典型破片质量对弹丸威力结果的影响,必须控制典型破片质量的误差。最理想的方法是按照上述验证方法,称量破碎性试验全部回收破片的质量,统计一半破片数对应的破片质量。但是该方法数据处理量大,需称量每块破片质量,为简化实际操作,进行了以下处理:

为减少破碎率曲线的变化,需要在目前的样本(11组数据)基础上,增加数据量。从威力试验数据分析,典型破片一般在1~5g之间,故只需增加1~1.5g、1.5 ~2g、2 ~2.5g、2.5 ~3g、3 ~3.5g、3.5 ~4g、4~4.5g、4.5~5g等破片称量区间,区间增加越多,结果越接近实际值,其他质量区间不变。

如表5所列,为对该型155mm榴弹破碎性试验回收破片,增加上述称量区间,对各区间的破片数量及总质量按照表2样式进行统计处理后的结果。破碎率曲线按照上述拟合方法进行插值计算,结果分别为3.10g、2.82g、2.75g,均接近于该发榴弹实际典型破片的质量(2.92g)。

表5 某型155mm破碎性试验称量结果统计表

4 结论

通过上述分析,系统分析了目前靶场破碎性试验结果处理过程中存在的不足,即典型破片质量的计算存在误差。并分析了典型破片质量对破片初速、速度衰减系数、速度符合系数、杀伤面积等威力结果的影响,提出了一种增加典型质量区间称量样本量的方法,并对此进行了误差分析。经检验证明该方法优于目前的插值处理方法,典型破片的质量接近于实际称量质量。

[1]王志军,尹建平.弹药学[M].北京:北京理工大学出版社,2005.

[2]隋树元,王树山.终点效应学[M].北京:国防工业出版社,2000.

[3]熊志平.GJB3197—1998炮弹试验方法[S].

[4]周品,赵新芬.MATLAB数理统计分析[M].北京:国防工业出版社,2009.

[5]王益森.GJB4225—2001榴弹定型试验规程[S].

[6]冯进良,王劲松,田明,等.炮弹破片平均迎风面积测量系统研究[J].仪器仪表学报,2006,27(4):434-436.