新型井下增压装置研制及现场试验研究

张玉英,刘永旺,巴鲁军,赵 健,徐依吉

(中国石油大学(华东)石油工程学院,山东青岛266555) *

新型井下增压装置研制及现场试验研究

张玉英,刘永旺,巴鲁军,赵 健,徐依吉

(中国石油大学(华东)石油工程学院,山东青岛266555)*

研制了一种新型井下增压装置,阐述了该装置的技术优势,并在胜利油田及吉林油田进行了井下增压装置现场试验。试验结果表明:井下增压装置产生的超高压射流可以起到辅助机械破岩,从而达到提高机械钻速的目的;在钻进参数基本相同的情况下,胜利油田埕北602井和义180井使用该装置后同比机械钻速提高了41.0%和63.8%以上;吉林油田长深D平13井和长深D平5井使用该装置后同比机械钻速提高了71.7%和96.7%。

井下增压装置;钻井工程;试验

20世纪60年代末,钻井工程领域开始研究如何将超高压水射流应用于钻井领域[1-3]。截至目前,共经历了地面全排量钻井液增压、地面部分钻井液增压、井下增压[4-7]3个发展时期。地面全排量钻井液增压技术能使机械钻速有效提高,缩短钻井时间,但循环系统及设备复杂,安全性能差,实施成本高,因此在工业上并未得到广泛应用。地面部分钻井液增压利用了双管射流钻井辅助系统来传输超高压液体,该技术提高钻速明显,但设备问题更加突出,也未得到推广应用。井下增压是研究的热点,1993年,美国Flowdril公司和美国天然气研究所(GRI)共同合作,开始着手研制第1代井下增压泵。

与地面增压泵相比,井下增压泵具有以下显著的优势:①容易实现由常规钻井向超高压射流钻井方式的转变,而且设备投资低,经济性好,安全性强,可靠性好,市场前景更为广阔;②井下超高压泵位于钻头上方,钻井液通过钻柱以常规排量的形式输送至井下超高压泵,大约10%的钻井液由井下超高压泵加压到200MPa,经过钻头的专用流道,这些超高压钻井液流至钻头的加长喷嘴处,未加压的剩余部分钻井液流向普通喷嘴;③因在常规钻井液体系中能使用该项技术,超高压喷射钻井非常容易实现。但截至目前未见国外有推广应用的报道。

我国也提出了几种井下增压方式,在研的井下增压器还有静压式[8-9]、射流式[6,10]、离心式[11]等。但各种装置到目前为止都还没有得到大面积应用,究其原因可能为:①制造技术和加工能力可能还不能达到设计要求;②研究的基本原理以及技术路线可能还存在某些问题[12-15]。但无论如何,超高压射流辅助破岩技术是一个提高钻速的有效和重要途径。

1 结构原理及技术优势

1.1 结构及工作原理

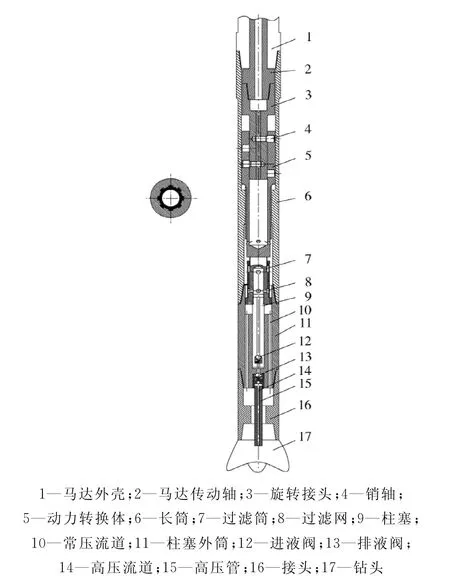

新型井下增压装置由螺杆马达、旋转接头、动力转换体、过滤筒、柱塞、柱塞外筒、接头等零部件组成,可分解成动力、增压、动力转换和固液分离[16-17]4个单元,其结构如图1所示。

图1 新型井下增压装置结构

1.1.1 动力单元

螺杆钻具是动力单元的主要部件,其作用是将钻井液的水力动能经螺杆马达以扭矩形式传递给旋转体。动力单元的主体采用螺杆钻具,与普通螺杆钻具相比存在2点不同:①螺杆钻具传动轴外筒需要加厚,为增压器的连接做好准备;②螺杆钻具传动轴的接头需要由母接头改为现在的公接头,且接头的外径相应缩小,目的是为动力转换体的连接留出空间。

1.1.2 动力转换单元

动力转换单元主要由动力转换体和旋转体部件构成。它把旋转体的旋转运动转换为动力旋转体轴向运动;未转换完全的扭矩依然存在,这些扭矩对接下来的增压过程没有用处,动力转换体下端的花键被用来消除剩余扭矩。

1.1.3 固液分离单元

固液分离单元包括过滤网和过滤筒。在起下钻或者接单根时,少量的砂石会进入增压器,为防止增压缸进口阀堵死,可以采取在增压缸吸入钻井液之前进行过滤的方法,为此设计了一个在柱塞上端的过滤装置,防止砂石堵死进液阀。在设计时,取流道的孔径大于普通水眼的孔径,就可实现防砂石堆积在腔内的目的。

1.1.4 增压单元

柱塞及柱塞外筒总成组成增压单元。经动力转换单元将旋转运动转化为轴向运动,实现钻井液增压作业。

增压装置工作原理为:利用钻井液的动能驱动马达转子转动,能量以扭矩的形式从转子传给传动轴,扭矩传至旋转接头,其扭矩经动力转换体后转变成为过滤筒和柱塞的轴向运动;对增压缸内钻井液增压,高压流体则经高压管引流,然后从高压喷嘴里喷出,形成高速水射流,提高钻速,其他流体从普通喷嘴流出。柱塞的1次往复运动只需螺杆马达转子旋转1周就可以实现。新型井下增压装置实物如图2所示。

图2 新型井下增压装置实物

1.2 技术优势

1) 螺杆泵是目前现场比较常用的井下钻具,其工作寿命为200~300h,扭矩大,工作稳定[18-21],作为增压器的动力来源比较理想,并且理论研究表明能够提供增压所需的动力。

2) 该增压装置流道简单,易损件少,为保障增压器的工作寿命提供了有利条件。

3) 该装置利用机械作用实现柱塞换向,不存在换向失败的问题。

4) 装置内不存在复杂的密封系统,是提高增压器寿命的另一重要条件。

2 现场试验

2.1 胜利油田埕北602井

中国石油大学(华东)研制的新型井下增压装置与超高压双流道PDC钻头,于2011-05-11—05-12在海洋钻井胜利七号钻井平台承钻的埕北602井进行了现场试验。

1) 试验井段 451~736m。

2) 试验地层 明化镇组,为棕红色泥与浅灰色粉砂质泥岩,泥质粉砂岩、细砂岩不等厚互层。

3) 钻具组合 ∅311.1mm超高压PDC钻头+∅228.6mm井下螺杆增压装置+∅203mm钻铤+∅177.8mm钻杆。

4) 钻井参数 钻压20~40kN;转速60~80 r/min;排量49~56L/s;泵压9~13MPa;泥浆密度1.06g/cm3。

5) 试验效果 井下螺杆增压提速装置与超高压双流道PDC钻头入井11.9h,纯钻进5.9h,进尺285m。出井后观察发现:结构完整、未见损伤;钻头磨损较小,无损坏现象。

井下螺杆增压提速装置与超高压双流道PDC钻头在胜利油田埕北602井的使用情况如表1所示。按照钻头类型相同、地层相同、井深相近的可比原则,与邻井埕北斜601井同井段常规机械钻速进行了对比分析,机械钻速提高约41.0%,结果如表1。

表1 螺杆式井下增压装置现场实钻数据对比之一

2.2 胜利油田义180井

2011-07-12—07-15,在胜利油田渤海二公司承钻的胜利油田义180井进行了第2次现场试验。

1) 试验井段 2 048~2 282m。

2) 试验地层 东营组,为灰色和深灰色泥岩、油泥岩为主夹砂岩。

3) 钻具组合 ∅311.2mm PDC超高压双流道钻头+∅197mm井下螺杆增压装置+∅203mm钻铤+∅308mm扶正器+∅203mm钻铤+∅177.8 mm钻铤。

4) 钻井参数 钻压40~80kN;转速103~ 110r/min;排量36~47L/s;泵压11~15MPa;泥浆密度1.13~1.15g/cm3。

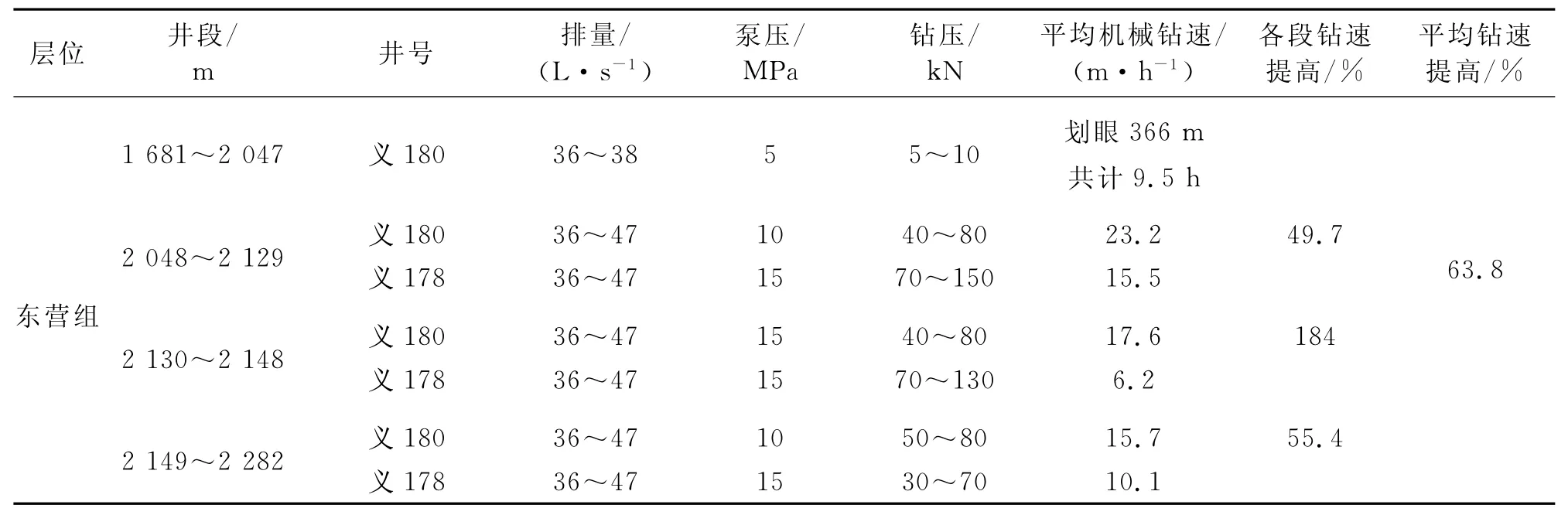

在胜利油田义180井的使用情况如表2所示。与邻井义178井同井段常规机械钻速进行了对比分析,机械钻速提高了63.8%,结果如表2。

表2 螺杆式井下增压装置现场实钻数据对比之二

2.3 吉林油田长深D平13井

2011-06-05—06-07,在中原油田四公司50753队承钻的吉林油田长深D平13井进行了现场试验。

1) 试验井段 2 235~2 355m。

2) 试验地层 中生界青山口组,主要为灰黑、灰绿色泥岩与杂色粉砂质泥岩、泥质粉砂岩、粉砂岩成不等厚互层,偶见浅灰色粉砂质泥岩。

3) 钻具组合 ∅241.3mmPDC超高压钻头+∅197mm井下螺杆增压装置+∅178mm钻铤+∅159mm钻铤+∅127mm钻杆。

4) 钻井参数 钻压40~80kN;转速75~110 r/min;排量40L/s;泵压10~14MPa;泥浆密度1.23~1.25g/cm3。

5) 试验效果 井下螺杆增压提速装置与超高压双流道PDC钻头入井70h,纯钻进35h,进尺120m。出井后观察发现:结构完整、未见损伤;钻头磨损较小,损坏较轻。

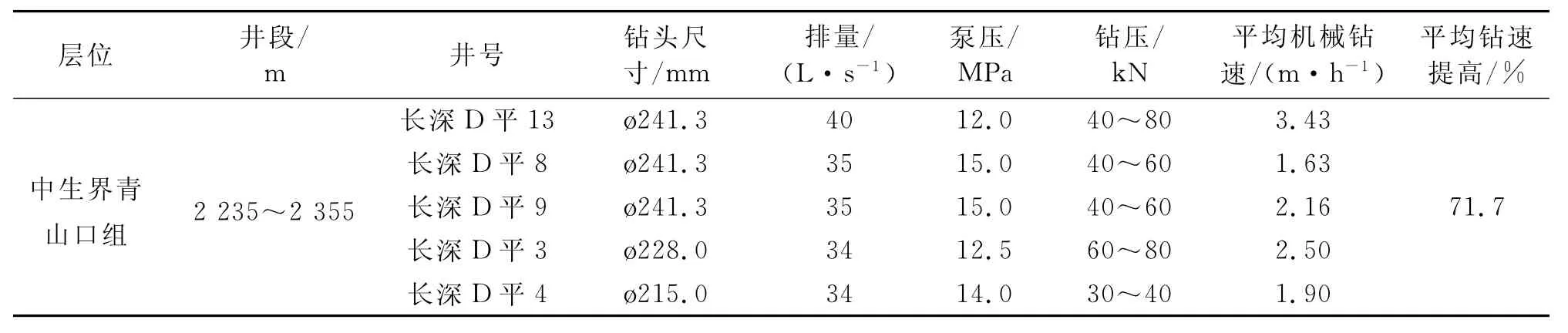

井下螺杆增压提速装置与超高压双流道PDC钻头在吉林油田长深D平13井的使用情况如表3所示,与邻井(长深D平3、4、8、9井)同井段进行了对比分析,机械钻速平均提高了71.7%。

表3 螺杆式井下增压装置现场实钻数据对比之三

2.4 吉林油田长深D平5井

2011-08-02—08-04,在长城钻探钻井二公司承钻的吉林油田长深D平5井进行了现场试验。

1) 试验井段 1 967~2 182m。

2) 试验地层 中生界青山口组,以紫红色泥岩为主,偶见灰绿色泥岩,间夹杂色粉砂质泥岩、泥质粉砂岩、粉砂岩。

3) 钻具组合 ∅241.3mmPDC超高压双流道钻头+∅197mm井下螺杆增压装置+∅177.8 mm钻铤+∅165mm钻铤+∅127mm钻杆。

4) 钻井参数 钻压10~40kN;转速75~105 r/min;排量30L/s;泵压12~17.5MPa;泥浆密度1.24~1.26g/cm3。

5) 试验效果 井下螺杆增压提速装置与超高压双流道PDC钻头入井58h,纯钻进40h,进尺215m。出井后观察发现:结构完整、未见损伤;钻头磨损较小,无损坏现象。

井下螺杆增压提速装置与超高压双流道PDC钻头在吉林油田长深D平5井的使用情况如表4所示,与邻井(长深D平4、8井)同井段进行了对比分析,机械钻速同比提高了97.6%。

表4 螺杆式井下增压装置现场实钻数据对比之四

3 结论

1) 提出了一种新型增压方案,应用现有螺杆钻具为增压装置提供动力源,利用专门设计的换向机构实现运动形式的转换,利用增压腔总成实现钻井液增压;并利用该原理设计出了一种新型的井下增压装置。

2) 利用该方案设计出的井下增压装置具有很多技术优势,例如动力源扭矩大、工作稳定、增压装置流道简单、易损件少、不存在换向失败的问题和复杂的密封系统等,为实现增压及提高增压器寿命提供了保障。

3) 井下螺杆增压钻井装置分别在胜利油田埕北602井和义180井进行了现场试验,同比机械钻速提高了41.0%和63.8%;在吉林油田长深D平13井和长深D平5井进行了现场试验,同比机械钻速提高了71.7%和96.7%,提速效果明显。

[1] 陈庭根,管志川.钻井工程理论与技术[M].东营:石油大学出版社,2000:186-207.

[2] 成 海,王甲昌,杨本灵.国内外井底增压喷射钻井技术研究现状[J].石油矿场机械,2008,37(6):34-38.

[3] 宋祖厂,陈建民,刘 丰.基于SPH算法的高压水射流破岩机理数值模拟[J].石油矿场机械,2009,38(12):39-43.

[4] Veenhuizen S D.Development and Testing of Downhole Pump for High-Pressure Jet-Assist Drilling[R].SPE/IADC 38581.

[5] Labus T J.Fluid Jet Technology:Fundamentals and Applications[M].Missouri:Water jet Technology Association,1995.

[6] Kolle J J.Laboratory and Field Testing of an Ultra-high-pressure Jet-Assisted Drilling System[R].SPE/IADC 22000.

[7] 李洪敏,朱明亮.井下增压钻井技术前景展望[J].石油钻采工艺,1998,20(3):20-27.

[8] 王德玉.井下增压器的结构初探[J].西南石油学院学报,1995,17(3):109-112.

[9] 艾 池,李士斌,周荣兴,等.分隔式井下增压器主要结构参数的计算[J].大庆石油学院学报,2001,25(1):92-94.

[10] 张文华,汪志明,王小秋,等.射流式井下增压装置的设计[J].石油机械,2005,33(11):32-33.

[11] 孙 伟,孙 峰,赵崇镇,等.离心式井下增压装置的系统设计[J].石油机械,2006,34(3):36-38.

[12] 魏文忠,管志川,刘永旺,等.直井眼钟摆钻具纵向振动特性的实验研究[J].中国石油大学学报:自然科学版,2007,31(2):64-68.

[13] 魏文忠,管志川,刘永旺,等.钟摆与偏轴钻具钻压波动规律对比实验研究[J].石油天然气学报,2008,30(1):157-160.

[14] 刘永旺,管志川,魏文忠 等.井底钟摆类钻具转动规律的实验研究[J].钻采工艺,2008,31(5):27-29.

[15] 刘永旺.井下减振增压装置设计研究[D].东营:中国石油大学(华东),2007.

[16] 徐 义,周长李,刘永旺,等.螺杆式井下增压钻井装置原理及设计[J].钻采工艺,2011,34(3):71-73.

[17] 赵军友,徐依吉,孙培先,等.双螺旋槽螺杆马达井下增压器设计[J].石油矿场机械,2010,39(12):34-37.

[18] 符达良.国外螺杆钻具发展近况[J].石油矿场机械,1985,14(3):36-40.

[19] 于卫东,殷凤玲,孙 伟,等.螺杆钻具在深井快速钻进中的应用[J].石油矿场机械,2010,39(4):92-94.

[20] 李明谦,黄继庆,袁洪涛.螺杆钻具壳体断裂分析[J].石油矿场机械,2009,38(6):22-25.

[21] 苗同勇,刘永旺,赵 伟,等.等壁厚螺杆钻具及应用[J].石油矿场机械,2011,40(10):72-76.

Study on a New Type of Down-hole Supercharger and Field Experimental

ZHANG Yu-ying,LIU Yong-wang,BA Lu-jun,ZHAO Jian,XU Yi-ji

(College of Petroleum Engineering,China University of Petroleum,Qingdao 266555,China)

Developed a new type down-hole supercharger,elaborated technology advantage of this equipment.And down-hole supercharger field test were made in the Shengli Oilfield and Jilin Oilfield.The results show that ultra-high pressure water jet built up in down-hole supercharger could play an auxiliary mechanical rock breaking,so as to increase the ROP.Field test in the Chengbei 602and Yi 180well of Shengli Oilfield results shows that,under the same condition of drilling parameters,the use of down-hole supercharger after an ROP increase 41%and 63.8%respectively,test results in Jilin oilfield Changshen D Ping 13well and Changshen D Ping 5well field show that,compared to the same period after using down-hole supercharger,the mechanical drilling speed is increased by 71.7%and 96.7%respectively.

down-hole supercharger;drilling engineering;experimental

1001-3482(2012)03-0058-05

TE921.2

A

2011-09-23

张玉英(1961-),男,山东鱼台人,高级工程师,中国石油大学(华东)在读博士研究生,主要从事井下系统、信息与控制工程及高压射流破岩技术研究。