板坯去毛刺机的技术改进

卢万有 杜振军 雷坤 刘阳 邵国利 吴红桃

(安阳钢铁股份有限公司)

板坯去毛刺机的技术改进

卢万有 杜振军 雷坤 刘阳 邵国利 吴红桃

(安阳钢铁股份有限公司)

介绍了板坯去毛刺机的结构特点,对该设备存在的问题与缺点进行了分析,并提出了相应的改进措施,通过对去毛刺机气缸以及其它一些辅助设备的改进,取得了良好的效果。

去毛刺机 存在问题 改进措施

0 引言

安钢第一炼轧厂板坯连铸机采用奥钢联技术设计,该连铸机是直结晶器带垂直段的连续弯曲、连续矫直的直弧形连铸机。铸机弧半径为8 m,冶金长度为24.9 m,铸坯断面规格:150 mm~250 mm×950 mm~1540 mm,最大拉速2.2 m/min。主要产品有碳结构钢、船板钢、压力容器钢、桥梁钢、低合金高强度钢及模具钢等。铸坯主要供于第二轧钢厂使用。该机设计生产能力为67万t/年,现已具备年产135万t合格铸坯的能力。板坯连铸机于2004年引进德国GEGA公司设计制造的去毛刺机设备一套。

1 设备概况

钢坯在连铸成形后,需按生产要求用火焰切割机进行定尺切割,由于火焰切割后钢坯切口下边粘连有一条不规则的钢渣(简称钢坯毛刺),这种氧化钢渣的硬度较大,如果不清除掉,带入轧钢机时会不规则地嵌入钢板中,导致钢板的表面结疤产生废品,同时对轧辊造成极大损坏,所以板坯连铸机都在出坯辊道上增设去毛刺机,以去除钢坯毛刺。目前世界上去毛刺机的类型有三种:刀具移动的刮刀式去毛刺机、铸坯移动的刮刀式去毛刺机、锤刀式去毛刺机,该厂采用的板坯去毛刺机,是德GEGA公司设计生产的连铸机生产线上一种新型用于去除钢坯切割毛刺的专用设备,设备投入运行后可以靠光电开关定位,完成全自动去毛刺工作。

1.1 设备构成

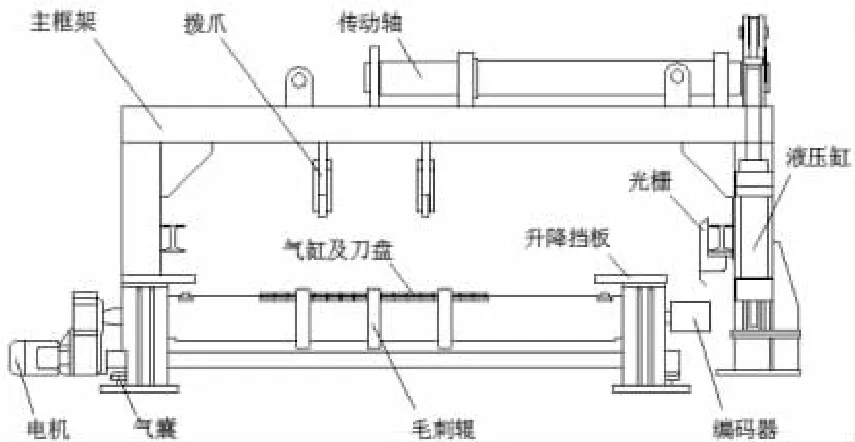

去毛刺机设备的结构包括:主框架、去毛刺辊和机架、去毛刺刀盘及汽缸、液压缸和横梁、气动和液压站、废料斗、电气控制系统、检测开关及钢坯定位反射光栅组成,如图1所示。

图1 去毛刺机示意图

1.2 技术参数

板坯连铸去毛刺机毛刺辊旋转由电机驱动,铸坯的横向移动由液压传动提供推力,毛刺辊的抬升由气压传动提供升力,去毛刺机主要技术参数见表1。

表1 去毛刺机技术参数

2 存在的问题

2.1 气缸失效

气缸活塞杆与缸体之间的密封在铸坯去毛刺时频繁受到剪切力作用,容易失效造成漏气,由于17组刀盘气缸气路为串联,所以容易使全部气缸失效,造成气缸被铸坯压下后无法正常恢复抬起状态,严重时毛刺机无法使用。

2.2 刀盘寿命短

刀盘长期与热铸坯接触工作,并且由于得不到有效冷却,造成退火软化,刀刃磨损较快,几乎只有两天的使用寿命,使设备的作业率大大降低,维修工人的劳动强度很大。

2.3 辊道间距大

板坯辊道间距750 mm,板坯定尺范围从1.6 m~6 m,根据生产的需要,经常性改变定尺长度,有时一个班就要改变几次。板坯尺寸变化范围宽,尺寸变化频率快,要求去毛刺机适应性强。当板坯尺寸1.6 m时,由于原来去毛刺辊两侧辊距为750 mm所以短定尺铸坯去毛刺时会出现栽头现象,几乎无法使用。

2.4 控制系统故障

去毛刺机光栅控制系统受到水蒸气等因素的干扰,经常出现故障,导致毛刺辊定位不准,还会出现连续转动等系统紊乱现象。

基于以上去毛刺机在使用过程中出现的各种问题,必须对其进行改进和优化,否则无法正常使用,发挥其应有的潜力和效益。

3 改进措施

通过对去毛刺辊去毛刺过程的分析,发现去毛刺辊动作顺序为:光栅检测到铸坯,去毛刺辊抬起,以辊道速度旋转,铸坯进入头部去毛刺位,辊道及去毛刺辊停止,去毛刺辊下降同时头部定位,去毛刺辊定位好后抬起,伸出刀头,液压缸推动,头部去毛刺完成,去毛刺辊旋转清渣,重新定位,伸出刀头,推杆反向推动,完成尾部去毛刺,辊道转动,铸坯离开去毛刺机,去毛刺动作结束。

同时在原设计中,由于没有考虑板坯尺寸范围大,重量不同等原因,对于重量大的铸坯去毛刺成功率较高,对于短尺,重量较轻的铸坯去毛刺成功率几乎为零。且去毛刺辊动作频繁,延长了铸坯去毛刺的周期,在板坯连铸机高拉速下,去毛刺机明显出现能力不足的现象,通过一系列分析,做出以下改进。

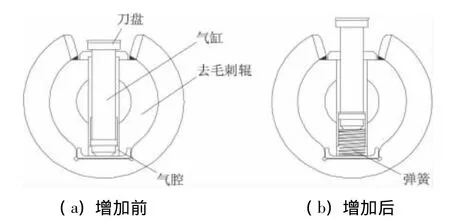

3.1 气缸底部增加弹簧

通过分析发现,刀盘气缸活塞常伸时并不影响铸坯的通过,所以将气缸改造为弹簧缸,给毛刺辊气缸底部按工作压力安装一个等效弹簧,如图2所示。

图2 气缸底部增加弹簧前后对比

当气缸抬升时活塞底部有P=0.6 MPa的工作压力,气缸活塞有效面积为S=,式中d=72 mm,则有公式P×S=K×λ,其中λ为铸坯压住刀盘时弹簧向下压缩行程为50 mm,根据已知条件可以计算出所需弹簧的刚度K=12.2 N/mm,根据气缸的原有安装直径初设了弹簧中径D=65 mm,查手册取弹簧钢丝直径d=6㎜,查手册取弹簧的有效圈数n=p/k,弹簧材质选用60Si2Mn,根据已知条件查手册取p=110 N/mm,计算出弹簧有效圈数为9圈。由于气缸的升降行程为150 mm,加上弹簧的预紧行程=20 mm,取得了弹簧的自由长度L=170 mm。气缸底部安装弹簧后,刀盘能够正常恢复抬起,从而顺利去除毛刺。

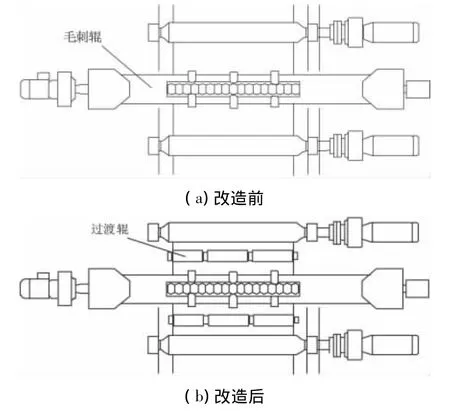

3.2 去毛刺机前后增设过渡辊

针对1.6 m定尺铸坯去毛刺时栽头无法正常通过去毛刺机的现象在去毛刺辊两边分别安装了两个直径150 mm的过渡辊。去毛刺机辊道改造前后情况如图3所示。

图3 去毛刺辊两侧加过渡辊

3.3 增设外部冷却装置

在过渡辊旁边下方安装与过渡辊平行的两根喷淋水管使水直接喷洒在去毛刺辊的辊身与刀盘上,使刀盘受到热铸坯烘烤升温而造成刀盘退火失效的现象得到有效控制,提高了刀盘的硬度与耐磨度,使刀盘使用寿命得到显著提高,刀盘磨损较快的问题得到了很好的解决。

3.4 优化控制系统

通过增加除雾风机消除蒸汽影响光栅控制故障;优化去毛刺机运行步骤,将去毛刺辊的连续转动工作模式改为每工作一次转动一周的工作模式,简化控制模式,即将工作流程由10个改为6个,减少4个步骤,解决了毛刺辊连续转动时由于惯性太大造成定位不准的问题。

4 改进效果

板坯去毛刺机经过改进,取得了明显的效果,去毛刺机设备功能得到提升,主要改进效果有以下3点:

1)提高了整套设备的运行效率,降低了设备的事故率。改进后,气缸失效现象基本消失,每个气缸都能正常抬起;1.6 m长的铸坯能够正常通过去毛刺机并顺利去除毛刺,刀盘使用寿命大大提高,有效抑制刀盘退火失效;控制系统故障率明显降低,能够长时间实现全自动控制,从而使去毛刺机达到正常使用要求。

2)降低了维修工人的劳动强度。由于去毛刺机是板坯连铸投产后增加的进口设备,备件成本高,作业空间狭窄,更换备件非常困难,维护难度大,通过改进后气缸的寿命提高了3倍左右,刀盘寿命提高了4倍左右,直接降低了去毛刺机备件的日常更换次数,节省大量人力物力。

3)降低了维护成本,提高了铸坯质量。改进后每年可以节约备件费用15万元左右,铸坯表面质量得到改善,与改进前相比降低了20%的退费率,达到降本增效的目的,改进前后各项指标对比见表2。

表2 改进前后指标对比

5 结语

通过对去毛刺机进行改进后,解决了原来去毛刺机设计的不足,性能稳定,运行可靠,铸坯热送结疤退费率由原来的平均0.21%降低为0.15%以下,板坯去毛刺机能够长时间正常运行,提高了板坯坯子的质量,同时维护检修成本也大大降低,对同类型设备的改进具有借鉴意义。

[1] 成大先.机械设计手册(第3卷).北京:化工工业出版社,2008:457-486.

TECHNICAL IMPROVEMENT ON DEBURRING MACHINE

Lu Wanyou Du Zhenjun Lei Kun Liu Yang Shao GuoLiWu Hongtao

(Anyang Iron and Steel Stock Co,Ltd)

It introduces the structure characteristics of slab deburring machine,analyses the remaining problems and shortcomings and puts forward the corresponding improvement measures.Good results have been achieved through improving cylinder and other auxiliary equipments.

deburring machine existing problems improvement measure

*

2012—2—9