水口结构对连铸结晶器内钢水流动的影响

李京社 程爱民,2 高雅巍 吉传波 孙丽媛

(1.北京科技大学;2.新疆金特钢铁股份有限公司)

水口结构对连铸结晶器内钢水流动的影响

李京社1程爱民1,2高雅巍1吉传波1孙丽媛1

(1.北京科技大学;2.新疆金特钢铁股份有限公司)

采用雷诺平均(RANS)数学模拟方法,研究波浪形和山形水口底部结构对结晶器内钢水湍流现象及表面流速的影响。通过1∶1结晶器模型水模拟进行了验证,表明采用OA光纤测速仪对结晶器表面流速测量的结果和数值模拟结果吻合较好。研究表明波浪形水口可以抑制水口流出钢水的射流,改善结晶器内钢水流场,降低表面流速稳定液面,进而改善铸坯表面质量。

连铸 结晶器 RANS 数值模拟 水口结构

0 引言

连铸过程中,浸入式水口结构对结晶器中钢水流动状态有很大影响。合理的浸入式水口结构能够有效降低注流冲击深度、分散注流带入的热量、稳定钢液表面波动以及促使结晶器坯壳均匀生长[1-3]。结晶器液面控制对铸坯质量及生产顺行至关重要。弯月面速度过大,结晶器表面波动剧烈容易造成卷渣,导致夹杂物含量增加;弯月面速度过小液面过于平静,热量提供不足无法熔化保护渣,这些均会引起最终产品的质量问题[4-5]。

目前,钢厂多采用的山形(倒Y型)水口,水口出口射流较强,流股对结晶器窄面的冲击力也较大,水口壁处液面波动剧烈,比较容易造成卷渣;采用波浪形水口,可以有效降低钢水表面速度,稳定钢液表面波动,降低流股涡心高度,有利于结晶器钢水夹杂物和气泡上浮,进而提高铸坯质量。

笔者采用数值模拟方法,比较山形水口与波浪形水口结构对钢水在结晶器内流动的影响。通过分析水口出口射流形状,研究稳态条件下水口结构对结晶器内钢水流场分布及表面波动的影响,为优化生产工艺参数提高铸坯质量提供理论依据。

1 数学模型

1.1 控制方程

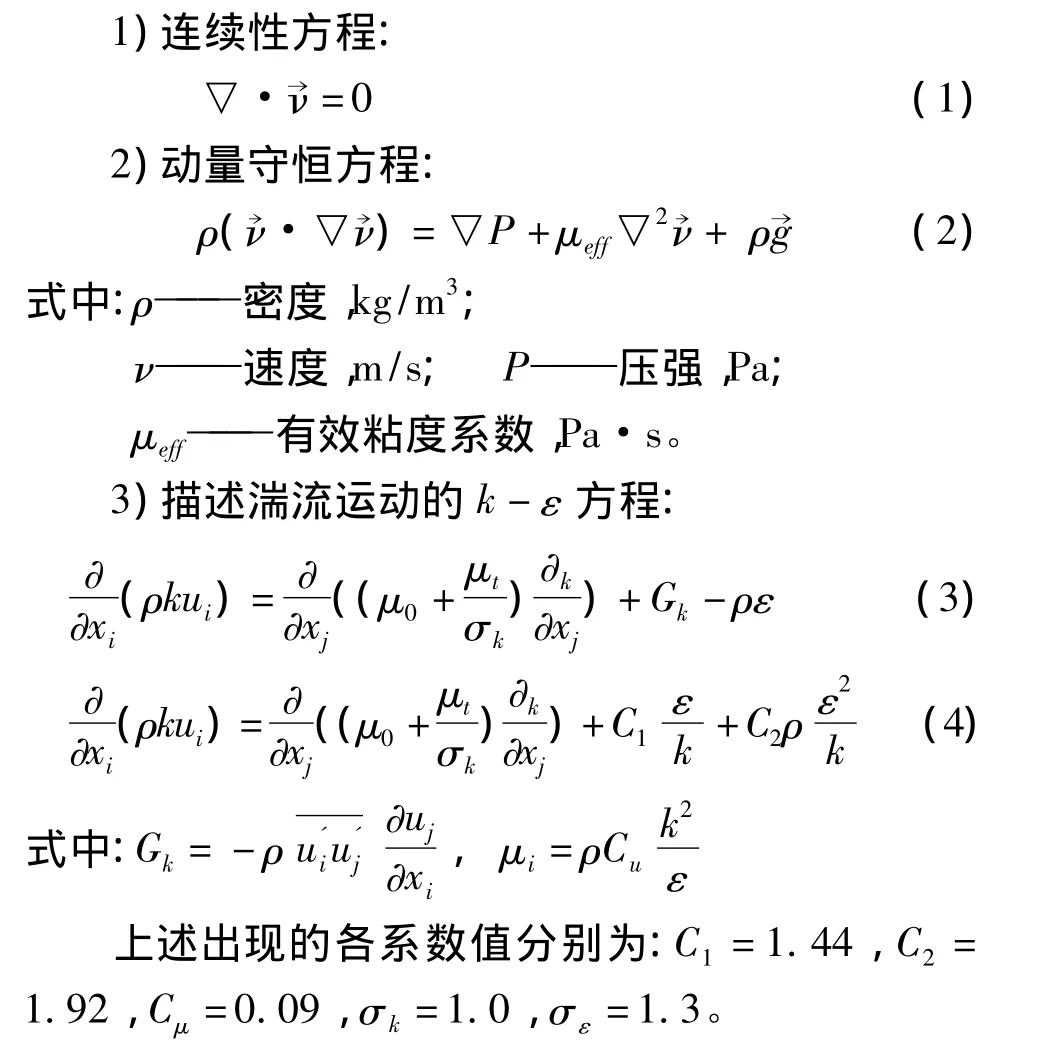

描述钢水流动状态采用三维、不可压缩Navier-Stokes方程求解计算,忽略结晶器凝固坯壳对流动的影响,具体数学表达式如下:

1.2 边界条件

1)水口入口采用速度边界条件,入口速度由钢水流量确定,湍动能(k),耗散率(ε)值用以下计算方法确定:

式中:Um——入口速度; D——入口直径。

2)水口和结晶器出口采用压力出口,Pgauge=0。

3)结晶器入口参数(速度v,湍动能k,耗散率ε)从计算完成的水口出口读入数据。

4)水口和结晶器壁面采用无滑移边界条件。

5)对称面:考虑到模型结构的对称性,取1/4结晶器为计算区域。

2 计算结果及分析

2.1 模型验证

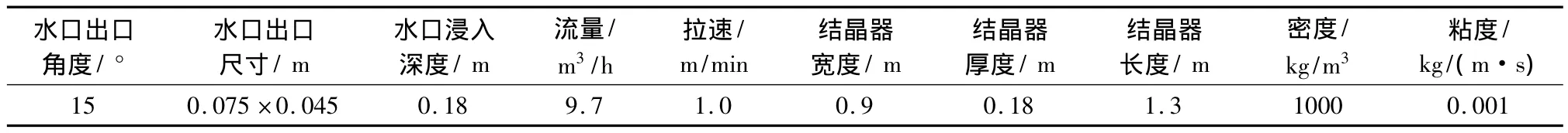

数学模型采用水模拟进行验证,水模拟具体参数见表1。

表1 模型计算参数

水模拟实验中,实验以某钢厂板坯连铸结晶器为原型,结晶器水模型与原型比例为1∶1。根据实际工艺条件,采用中间包-结晶器―中间包的循环水控制系统。结晶器水流量由水泵控制,结晶器的液位可以通过水泵的流量阀及方包下的控制流量装置来控制。通过调节该阀,可使系统在要求的水流量下处于平衡状态,实验装置如图1所示。

图1 实验装置示意图

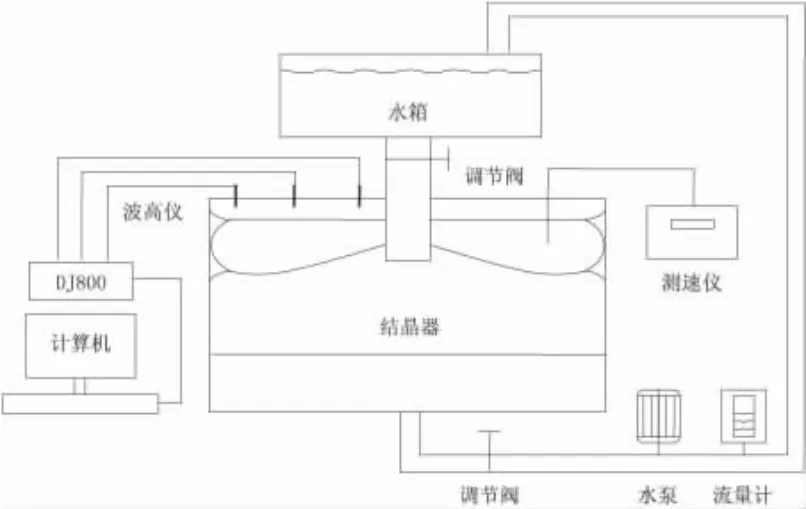

本试验采用北京水利水电科院研究所研制的OA型光纤流速仪和LGY-2型智能流速计数器,对结晶器内流体的表面流速进行了测量。OA型光纤流速仪按工作原理可分为:感应部分、传讯部分、尾翼和测杆等四部分。其工作原理为:当水流作用到仪器感应元件-旋浆时,旋浆即产生回转运动。水流速度快慢变化,旋浆转速也随着快慢变化,它们之间存在一定的函数关系。

V=Kn+C (5)

式中:V——流速,m/s;K——水力螺距,m;

C——仪器常数,m/s;

n——旋浆转率,等于旋桨总转数N与相应测速历时T之比,即n=N/T,1/s。

LGY-2型智能流速计数器可将OA型光纤流速仪测量得到的流速值直接显示在屏幕上。利用该套装置可测量平行于旋浆轴线方向的速度分量,用来测量液面的表面流速比较合适,可测量最小流速为 0.01 m/s,精度为 ±1.0%。

将水模拟实验测量的速度值与模拟结果比较,测量点选在结晶器表面中心线上距离窄面50 mm及距离水口中心150 mm两处,测量的速度与模拟结果比较发现吻合较好(如图2所示)。总体来说,数学模型预测结果与测量结果比较吻合,可以作为有效方法预测水口及结晶器内流场分布情况。

图2 速度与模拟结果比较

2.2 水口及结晶器模拟结果

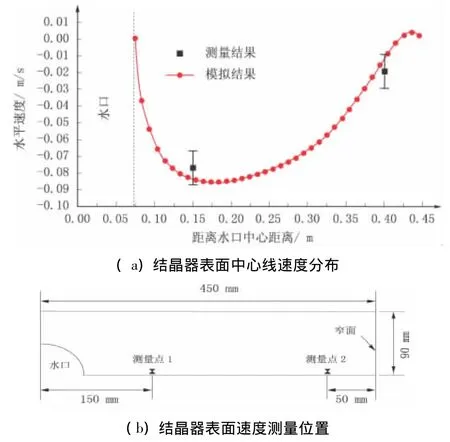

为改善结晶器流场,针对900 mm×180 mm板坯连铸结晶器,拉速为1.0 m/min时,研究水口底部结构对结晶器内流场影响,山形及波浪形水口底部结构如图3所示。水口和结晶器内在山形和波浪形水口底部结构后流场比较如图4所示。

由图4可以看出,山形水口钢水回流区域大,而且射流较窄速度较大,钢水冲击结晶器窄面后向上回流较强,造成钢水表面速度较大;波浪形水口能够有效分散高速钢水注流作用,钢水在冲击波浪形底部向上折返后分散了钢水的湍动能,钢水回流区域小而且钢水射流速度降低,射流范围也较宽,钢水表面速度也随之降低。

图3 山形水口和波浪形水口底部结构

图4 山形水口及波浪形水口流场比较

山形水口和波浪形水口对结晶器表面速度及窄面冲击的影响如图5所示。

图5 结晶器表面及窄面速度比较

由图5(a)可以看出,山形水口中心线上速度最大达到0.21 m/s,而波浪形水口结晶器表面中心线上最大速度为0.09 m/s,比山型水口最大速度要低57.1%。从图5(b)可以看出,山形水口对结晶器窄面冲击较明显,向上流动的速度在距离结晶器顶部200 mm处速度最大达到0.25 m/s,而波浪形水口向上最大速度为0.12 m/s比山形水口降低52.0%,山形水口在结晶器上部回流区沿着窄面向上流动速度大,容易发生卷渣污染钢液。

近年来,数值模拟作为一种精确且经济有效的研究方法,越来越受到冶金行业各方面的认可和采用。尤其对于结晶器内钢水湍流运动比较复杂,加上连铸过程中操作条件比较恶劣,无法直接对钢水流动现象进行观察测量,而采用的数值模拟可以对预测钢水流动行为,对现场优化工艺有着重要的指导作用。数值模拟方法不仅可以定性的对结晶器内钢水流动状态进行预测,而且可以定量的计算钢水在流动过程的动量及能量传递,进而对现场生产过程优化工艺参数提供理论依据,具有很强的适用性,可开发的前景广阔。

3 结论

1)山型水口射流速度大,造成结晶器内流场上部回流较强,容易造成卷渣;

2)波浪形水口可以有效耗散钢水流速,抑制高速钢水直接冲出水口,射流形状比较发散,降低射流对结晶器内的冲击深度,利于夹杂物上浮去除;

3)波浪形水口可以降低结晶器表面流速,比山形水口降低57.1%,利于稳定弯月面波动,结晶器表面流速高,波动剧烈,容易造成表面卷渣,影响铸坯质量;

4)综合考虑优化结晶器内流场,控制结晶器表面波动,波浪形水口都比山形水口效果要好。

[1] Thomas,B.G.“Modeling of Continuous Casting,”Chapter 5 in Making,Shaping and Treating of Steel,11th Edition,Vol.5,Casting Volume,A.Cramb,ed.,AISE Steel Foundation,Pittsburgh,PA,5.1 -5.24,2003.

[2] Huang,X,Thomas,B.G.“Modeling of Transient Flow Phenomena in Continuous Casting of Steel”,No.3 - 4,July - October 1998,pp.197 -212(16)

[3] 邓南阳,金友林.304不锈钢板坯连铸结晶器水口结构优化的数值模拟[J].特殊钢,2010,31(3):10 -13.

[4] 张大江,陈登福,王翠娜.不同宽度板坯结晶器内流场的水模型和数值模拟研究[J].特殊钢,2010,31(1):14 -17.

[5] 包燕平,祝三胜.薄板坯连铸机浸入式水口的结构优化[J].北京科技大学学报,1999,21(2):135 -137.

[6] H.Bai and B.G.Thomas:“Turbulent flow of liquid steel and argon bubbles in slide -gate tundish nozzles:Part I.Model development and validation”,Metall.Mater.Trans.B,2001,vol.32B,pp.253 –267.

THE EFFECT OF NOZZLE STRUCTURE ON MOLD FLOW IN CONTINUOUS CASTER

Li Jingshe1Cheng Aimin1,2Gao Yawei1Ji Chuanbo1Sun Liyuan1

(1.University of Science and Technology Beijing;2.Xinjiang Jinte Steel Co.,Ltd)

This work applies Reynolds averaged Navier-stokes computational model to investigate the effect of different nozzle bottom on the turbulent flow in the mold cavity and top surface velocity during continuous casting of steel.The model was validated by comparing the impeller velocity measurement in the water model and computational result,the computational results agree well with the measurement.The waved bottom nozzle can suppress the jet flow exiting from the nozzle ports,improve the fluid flow in the mold and decrease the meniscus fluctuation,furthermore minimize the casting defect.

continuous casting mold RANS numerical simulating nozzle structure

*

:2012—3—1