浅析南湾水库溢洪道工程石方爆破施工技术

□李 岩 □蔡小超 □韩 杰(河南水利建筑工程有限公司)

1.工程概述

南湾水库位于河南省信阳市近郊,是淮河上游一级支流浉河上的主要防洪控制工程。南湾水库属大(1)型工程,工程等级为一等,主要建筑物为Ⅰ级,水库控制流域面积为1100km2,年平均径流量4.49亿m3。

溢洪道位于大坝左岸谷地,受南北向造山运动影响,岩石饱受错动挤压,使部分岩石崩离埋藏于堆积物中,并使坚硬的石英岩大部分破碎,岩性柔软的炭质片岩呈强烈波浪褶皱,加之岩石风化剧烈,断层内部又夹断层泥及胶结不良的角砾岩,地质情况较为复杂。

2.施工爆破方案

2.1 爆破方案编制的依据

爆破方案编制的依据主要有《河南省信阳市南湾水库除险加固工程施工招标文件》,《河南省南湾水库除险加固工程溢洪道水工部分施工详图图集》,及相关的技术标准与国家、部颁有关规程、规范、技术标准、现场调查获取的资料、该标段的技术装备水平、施工管理水平及经验等。

2.2 爆破总体方案

本标段爆破所受控制因素主要是飞石的影响,其次是控制爆破震动对溢洪道原岸坡的影响。本标段基础石方爆破采用松动爆破方案,钢筋混凝土拆除采用控制爆破。对于强风化岩石采用减弱松动爆破,用低单位药量方案,对于弱风化和微风化岩石采用松动爆破。

3.石方爆破开挖方法

3.1 爆破开挖方法

3.1.1 边坡石方爆破开挖时,对于强弱风化、微风化和新鲜岩体,开挖边线处坡面爆破层厚度<1.5m的采用小孔径(直径为38~42mm)保护层开挖法爆破施工,厚度超过1.5m的采用中孔径(直径为80~110mm)光面爆破。

3.1.2 爆破区溢洪道石方爆破施工首先采用垂直于水流方向的中孔径V型掏槽爆破创造临空面,后向两侧扩挖,扩挖采用中孔径深孔爆破施工,为后继石方爆破开挖形成临空面。

3.1.3 对于光面爆破和预裂爆破无法实施的区段,为了避免边坡和渠底岩体出现大量爆破裂隙,以及避免使原有构造裂隙和岩体的自然状态产生明显恶化,开挖采用预留保护层的方法,保护层遵照《水工建筑物岩石基础开挖工程施工技术规范》(SL49-94)3.6.3的规定预留1.5m的保护层,并按照规范中要求的方法进行保护层爆破开挖施工。

3.2 石方爆破开挖程序控制

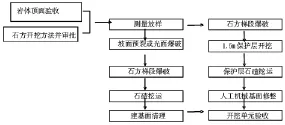

预裂和光面爆破施工流程图保护层开挖施工流程图见图1。

图1 石方开挖流程图

3.2.1 石方梯段爆破开挖施工工序控制措施

钻机平台的修建→表层清理→测量放样→布孔→钻孔→验孔并护孔→装药及堵塞→联网→警戒起爆→安全检查→出渣→工作面清理→下一循环石方开挖。

3.2.2 保护层开挖施工控制措施

保护层开挖严格遵照《水工建筑物岩石基础开挖工程施工技术规范》SL47-94,并按规范要求认真执行,具体控制措施如下:

3.2.2.1 潜孔钻爆破施工进程控制主要是控制潜孔钻超钻不能深入保护层内部,保证基岩免受大孔径爆破破坏,具体施工过程中对最下一层潜孔钻爆破钻孔底部高程进行控制,钻孔前对爆破地面进行高程测量,标出每个孔位的孔深,做好记录,装药前对每个炮孔进行测量,对超过深度的炮孔进行回填至设计高程,以保证预留保护层的厚度。

3.2.2.2 保护层开挖分三层进行,其中,第一层:底部1.5m厚度以上部分主要是潜孔钻爆破残留岩埂,采用手风钻钻孔,直径Φ35~Φ40,炸药直径Φ32,堵塞≥1/2孔深,以火花起爆方式起爆开挖。第二层:对较完整和坚硬的岩石底部厚度0.5m以上1.0 m范围,对裂隙发育和软弱岩石底部厚度0.7m以上0.8m范围,采用手风钻倾斜钻孔,倾角45~60°为宜,孔深分别为1.15m和0.93m,单孔装药深度分别为0.6m和0.4m,单孔药量分别为0.45kg和0.3kg,堵塞深度为0.55m和0.53m。第二层采用火花起爆方式,点炮顺序为自临空面一侧点起并排顺序向后点火,多人并排,不能间隔超过一排。第三层:爆破余下的0.5m爆破层,采用与第二层同样的方法,但装药深度为0.2m,药量为0.15kg,堵塞深度0.37m。工程经验说明,第三层的爆破要分多次进行,因为相邻炮孔之间的残留岩埂需要多次爆破才能达到设计边线要求。

3.3 石方爆破参数选择

3.3.1 主体石方开挖爆破参数说明

3.3.1.1 台阶高度H的确定

台阶高度H是深孔爆破的最重要参数之一,它直接影响钻孔、爆破挖运作业系统,因此应综合考虑工地的地形地质条件,钻孔机械的配备、挖运能力,工期要求、工程成本等因素进行确定,原则上越深越好,一般取10~15m。

3.3.1.2 超钻深度h的选择

超钻作用是为了克服底盘岩石的夹制作用,使爆破后不残留根坎,开挖后形成平整的底部平面,一般取h=(8~12)D或h=(0.05~0.25)H。

3.3.1.3 孔距a和排距b的选择

合理的孔排距可以增加钻孔延米爆破方量,改善爆破效果,降低大块率。一般设计孔距大于排距,即a=(1~1.56)b。根据本工地采用钻孔直径D=105mm和D=38~42mm类似爆破工程经验,控制爆破区取a=3.5m,b=3.0m。

3.3.1.4 堵塞长度L2的确定

合理的堵塞长度和良好的堵塞质量,是改善爆破效果、防止飞石确保安全的重要手段,一般按:L2≥0.75W1或L2=(20~40)D。为了确保本工地爆破安全,本工地取L2≥0.75W1=2.5~3.0m。

3.3.1.5 单位用药量q的选择

本标段主要采用2号岩石硝铵炸药,单位用药量q值也是深孔爆破的重要参数,用药量太小,虽然安全,但是易产生根坎和大块,造成后继施工困难;用药量太大,易产生飞石,出现安全事故。根据以往经验,对于强风化岩石采用减弱松动爆破,用低单位药量方案,采用单耗0.3~0.35kg/m3;对于弱风化和微风化岩石采用单耗0.4~0.45kg/m3;对于新鲜岩石采用单耗0.5~0.6kg/m3。

3.3.1.6 炮孔装药量计算

单排孔和多排孔第一排孔单孔药量计算:

Q=qaW1H

后排孔同时爆破时单孔药量计算:

Q=qabH,

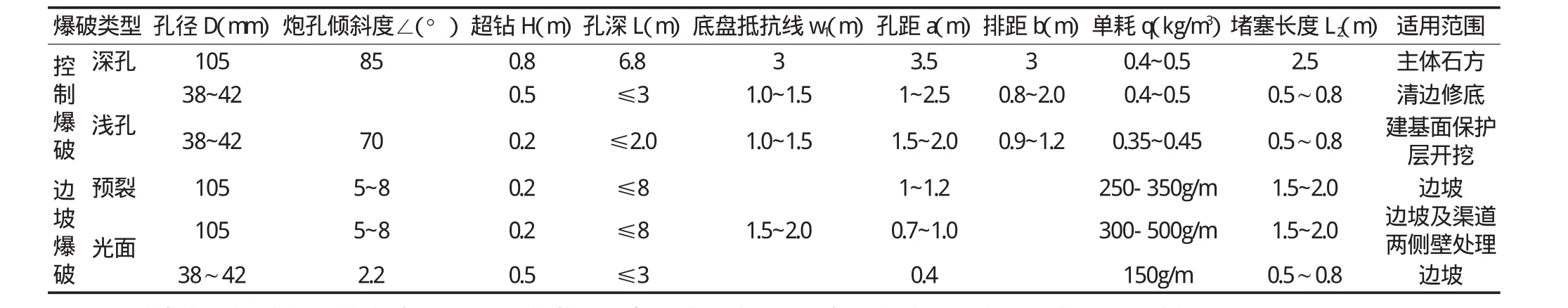

根据上述爆破参数选择方法,本爆破区初选出的爆破参数见表1,表中的爆破参数要在爆破实践中不断加以优化,使爆破效果达到最优。

3.3.2 预裂或光面爆破参数说明

表1 控制爆破初选爆破参数表

预裂或光面爆破参数首先使用经验公式或工程类比法确定初值,再结合生产性试验加以调整。

3.3.2.1 预裂或光面爆破孔径的确定

开挖边线处边坡治理爆破层厚度<1.0m的采用小孔径(直径为38~42mm)光面爆破施工,厚度超过1.0m的采用大孔径(直径为105mm)光面爆破;预裂爆破均采用大孔径(直径为105mm)施工。

3.3.2.2 预裂或光面爆破孔距的确定

合理的孔距是预裂(光面)爆破成败关键,预裂爆破的孔距一般按公式a=(7~10)D选取,本工地取a=0.7m;光面爆破的孔距一般按公式a=(8~12)D选取,本工地大孔径光面爆破孔距取a=0.7m,小孔径光面爆破孔距取a=0.4m。在爆破试验和爆破施工中不断优化此参数,以保证最佳爆破效果。

4.控制爆破安全技术及措施

由于本标段爆破区沿溢洪道方向长500m左右,爆破区域广、爆破施工干扰较大,爆破施工区附近爆破环境较复杂,为了确保周围建筑和人身安全,把爆破振动、飞石、冲击波、噪音的影响减少到最小范围,必须作好安全设计,建立可靠的安全措施。

4.1 减振措施

采用微差爆破,严格控制单段最大起爆药量,控制起爆顺序和起爆间隔时间。采用预裂爆破割断振动传播。为了减少预裂爆破地震效应,预裂爆破孔应进行接力起爆,按10孔联网起爆。

4.2 爆破飞石的控制

爆破飞石的距离根据《爆破安全规程》要求浅孔≤200m,深孔不超过300m。如果炸药量过大,个别孔抵抗线偏小,堵塞长度偏小,堵塞质量较差,以及受地质构造(岩隙或软弱夹层)影响,易产生飞石。

4.3 空气冲击波和噪声的控制

控制一次爆破规模,合理选择单耗,避免总装药量过大和炸药单耗偏大产生冲击波。加强炮孔堵塞质量,炮孔不应过浅。

5.结语

对于南湾水库除险加固二期工程来说,爆破施工既有石方爆破,又有混凝土爆破,所以需要选择最合适的施工爆破方案,然后经过试验与实践,找出最优的爆破参数,这样既可节约施工成本,又可加快施工进度。同时,在施工过程中,也需要时刻警惕安全问题,严格按照制定的安全措施执行,只有保证了安全,才是一切工作顺利进行下去的前提。

[1]张应力.工程爆破实用技术[M].北京:冶金工业出版社,2005.