S-Zorb催化裂化汽油吸附脱硫技术

顾兴平

(中国石化上海石油化工股份有限公司炼油部,200540)

S-Zorb催化裂化汽油吸附脱硫技术

顾兴平

(中国石化上海石油化工股份有限公司炼油部,200540)

目前我国炼油工业面临原料劣质化和石油产品质量升级的双重压力,发展加氢技术是降低汽油硫含量最为有效的手段之一。文章介绍了S-Zorb汽油吸附脱硫技术的工艺流程、反应机理和技术特点,指出中国石化上海石油化工股份有限公司采用具有脱硫率高、辛烷值损失小、操作费用低的S-Zorb汽油吸附脱硫技术是切实可行的。

S-Zorb 汽油加氢技术 清洁汽油

汽油吸附脱硫技术采用吸附的方式,使汽油与具有特殊结构的吸附剂充分接触,将汽油中的硫醇、二硫化物、硫醚和噻吩类硫化物吸附至吸附剂上,从而降低汽油中的硫含量。由于该技术具有设备投资低、脱硫率高、不耗氢及吸附剂价格较低等优点,已成为国内外各大石油公司研究与开发的重点课题之一。

S-Zorb工艺是美国康菲公司开发的一种反应吸附脱硫工艺,它将流化床反应器和连续再生技术相结合,并成功应用于催化裂化汽油和柴油的脱硫,是目前工业化应用较广的吸附脱硫技术。与传统加氢脱硫技术相比,S-Zorb技术具有辛烷值损失小、抗爆指数损失小(≤0.5)、氢耗低、液体收率高(碳五以上液体组分的收率>99.2%)、脱硫率高及产品硫含量低(<10 μg/g)等优点,完全能够满足生产欧IV及以上标准汽油的需要,在清洁汽油生产中凸显技术优势。

1 S-Zorb汽油吸附脱硫技术简介

1.1 反应机理

由于S-Zorb脱硫技术是基于吸附作用原理,与加氢脱硫有着本质的区别,在加氢过程中很难脱除的含硫化合物在S-Zorb脱硫过程中很容易被脱除。由于反应产物中没有硫化氢,且缓和的加氢条件及非加氢类的吸附剂避免了硫醇的生成,采用S-Zorb技术较易得到低硫产品,而且氢气消耗量小。另外,由于使用的吸附剂完全不同于加氢催化剂,加工过程中产生的饱和烯烃比较少,产品的辛烷值损失也比加氢脱硫少。

采用S-Zorb汽油吸附脱硫工艺时,反应器中主要发生吸附脱硫反应、烯烃加氢反应和烯烃加氢异构化反应。

(1)吸附脱硫反应。脱硫吸附剂的有效成分主要是镍和氧化锌,这两种成分在脱硫过程中先后发挥作用:由于氧化锌与硫原子的结合能力大于镍,在临氢环境下,镍将汽油中的硫原子吸附出来后,硫原子随即与氧化锌发生反应,生成硫化锌,自由的镍原子再从汽油中吸附其他硫原子。

(2)烯烃加氢反应。原料汽油中的烯烃在氢气中发生加氢反应,汽油产品的辛烷值因此而降低,这是不希望发生的反应。

(3)烯烃加氢异构化反应。汽油中的烯烃在临氢条件下发生加氢异构化反应,主要发生双键的转移。由于双键在中间的烯烃的辛烷值高于双键在边上的烯烃辛烷值,这类反应有助于弥补由于烯烃发生加氢反应而造成的辛烷值损失,使总的辛烷值有所提高。另外,烯烃的加氢异构化反应是微放热反应,因此不会使反应器的温度发生显著的变化。

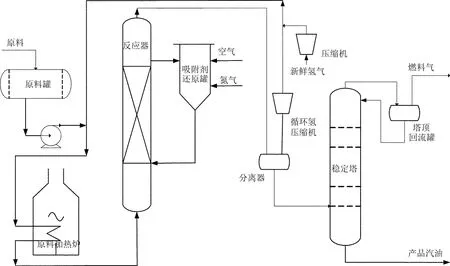

1.2 工艺流程

S-Zorb装置由进料与脱硫反应、吸附剂再生、吸附剂循环和产品稳定4个部分组成。

来自催化装置的含硫汽油经吸附反应进料泵升压并与循环氢气混合后,与脱硫反应器顶部的产物进行换热,换热后混有氢气的原料经进料加热炉加热达到预定的温度后,进入脱硫反应器底部进行吸附脱硫反应,将其中的有机硫化物脱除。

为了维持吸附剂的活性,使装置能够连续运行,S-Zorb装置设有吸附剂连续再生系统。再生过程是以空气作为氧化剂的氧化反应,压缩空气经加热送入再生器底部,与来自再生进料罐的待再生吸附剂发生氧化反应。

吸附剂循环部分的作用是将已吸附了硫的吸附剂从反应部分输送到再生部分,同时将再生后的吸附剂送回反应系统。反应器上部反应器接收器中失活的吸附剂被压送到闭锁料斗,降压并用氮气置换其中的氢气,置换合格后在压差和重力作用下送到再生器进料罐,再生器进料罐中的吸附剂则由氮气提升到再生器内进行再生反应。再生吸附剂通过滑阀由氮气提升到再生器接收器,通过压差和重力送到闭锁料斗,先用氮气置换闭锁料斗中的氧气,置换合格后用氢气升压,最后在压差和重力作用下送到还原器还原后返回反应系统。

稳定塔用于脱除脱硫后汽油产品中的碳二、碳三和碳四组分,塔底稳定的精制汽油产品经换热冷却后送出装置。

S-Zorb脱硫工艺流程见图1。

图1 S-Zorb脱硫工艺流程

1.3 技术特点[1]

S-Zorb脱硫工艺的技术特点包括:

(1)反应器采用流化吸附反应床,为降低气体流速,便于吸附剂从气流中脱离出来,反应器顶部带有膨胀段。物料由反应器下部进入,向上鼓泡通过吸附剂,吸附剂发生流化并最大限度地与原料进行接触,使得汽油中的硫被吸附并脱除。

(2)再生器也采用流化吸附反应床,待再生吸附剂从再生器进料罐以密相输送方式被送至再生器,压缩空气从底部通过分布器进入再生器,以使吸附剂流化。再生后的吸附剂通过再生器底部的锥段排出,以稀相输送方式送到再生器接收器。

(3)采用高压临氢反应和低压含氧再生方式,通过对闭锁料斗进行步序控制产生隔离反应所需的氢氧环境并满足吸附剂的输送要求。待再生吸附剂需要从高压临氢环境中的反应部分输送到低压含氧环境中的再生部分进行再生,再生吸附剂则从低压含氧环境的再生部分输送到高压临氢环境的反应部分进行反应。

(4)在再生器中发生的燃烧反应放热量高,为降低再生器和再生器接收器内部的温度,保持再生器在524℃下运转,再生部分设置内取热系统,锅炉给水在其中循环,吸收反应产生的大部分热量。

(5)为了避免物料将吸附剂带出,减少吸附剂损失,再生器通过旋风分离器实现气固分离,在反应器、闭锁料斗和吸附剂储罐等设备内设置了精密过滤器。

(6)为了降低能耗,反应产物分离部分采用热高分流程。

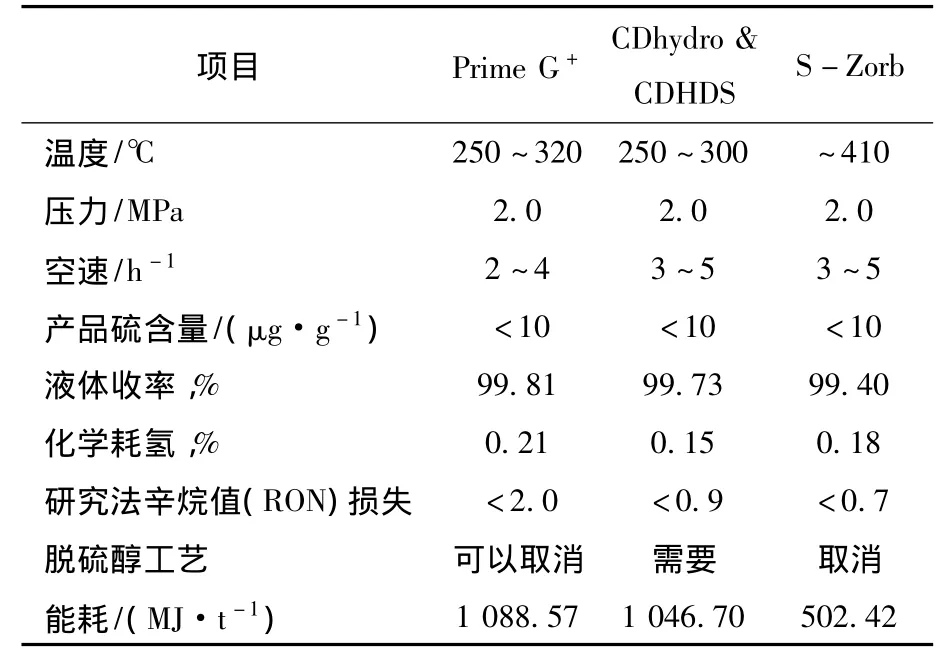

1.4 工艺比较

目前汽油脱硫技术应用发展较快的有Prime G+,CDhydro& CDHDS和 S-Zorb 3种工艺,3种工艺技术比较见表1。

表1 3种工艺技术对比[2]

从表1可以看出,在产品质量、氢耗和产品收率方面,3种工艺基本相当,但S-Zorb工艺的RON损失最低,与Prime G+相比有较大的优势;在能耗方面,由于Prime G+和CDhydro&CDHDS工艺需要将加氢后的产品切割成轻、重两部分组分,分馏塔塔底再沸器需要消耗蒸汽或燃料,而S-Zorb工艺不需要该步骤,因此能耗最低。

2 S-Zorb装置运行情况

2.1 国外装置的运行情况[3]

S-Zorb吸附脱硫第1套生产装置于2001年3月在康菲公司位于美国得克萨斯州博格(Borger)炼油厂建成投产,装置加工能力为820 t/d,处理硫含量为200~1 400 μg/g催化裂化全馏分汽油,产品的硫含量小于10 μg/g,且辛烷值损失非常小(该装置现已停产);第2套装置于2003年11月在康菲公司位于华盛顿州的Famdale炼油厂投入运行,装置设计加工量为2 740 t/d,可将催化裂化全馏分汽油的硫含量从1 500 μg/g降低到10 μg/g,汽油抗爆指数损失小于1.0。随后建设的S-Zorb装置有位于美国路易斯安那州查尔斯湖(Lake Charles)的炼油厂(2005年投产)和位于得克萨斯州的帕萨迪纳(Pasadena)炼油厂。

2.2 国内装置的运行情况

2007年,中国石油化工股份有限公司购买了S-Zorb整套技术,在对该技术进行消化的同时,对原有的汽油生产装置进行改造,以高硫催化裂化汽油为主要原料直接生产硫含量低于10 μg/g的汽油,完全能够满足生产国 V标准汽油的需要。2007年投产的中国石油化工股份有限公司燕山分公司1 200 kt/a SZorb吸附脱硫装置就是该公司引进美国ConocoPhillips公司开发的S-Zorb汽油吸附脱硫专利技术并加以消化后建成的国内第1套S-Zorb汽油吸附脱硫装置。该装置由中国石化北京设计院负责工程设计,2007年5月1日完成中交进入开工阶段,并于6月6日生产出符合欧IV标准的清洁汽油,实现了一次开车成功。6月14日装置进行了性能测试,数据显示:在原料硫含量为275 μg/g、烯烃体积分数35.4%的条件下,产品汽油硫的含量为7.67 μg/g,抗爆指数损失为0.49,原料能耗为446.07 MJ/t,氢耗为0.34%,碳五以上液体组分的收率超过99.33%。

汽油吸附脱硫装置的一次开车成功,标志着这项技术引进项目获得圆满成功,同时也表明该技术完全能够满足生产欧IV及以上标准汽油的需要。

3 上海石化采用S-Zorb技术的可行性分析

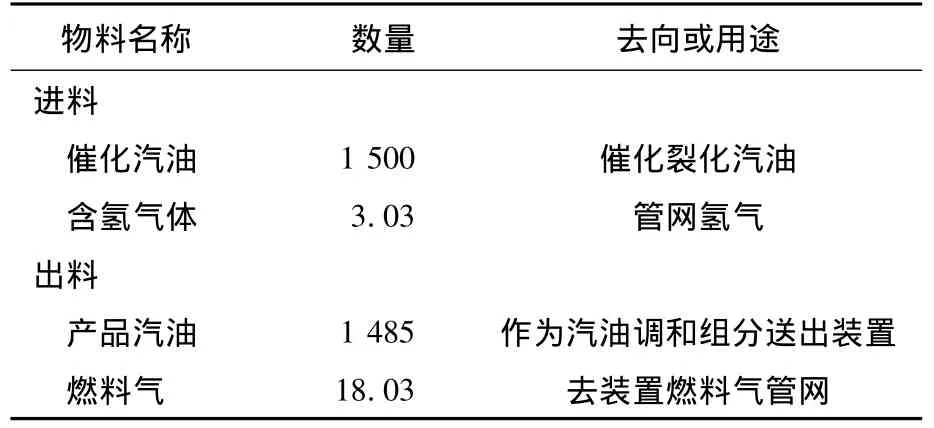

中国石化上海石油化工股份有限公司(简称上海石化)目前汽油调和组分主要为催化裂化稳定汽油、甲基叔丁基醚、轻石脑油和抽余油等,其中催化裂化汽油约占50%。根据汽油调和组分的比例和性质,汽油产品中平均烯烃体积分数约为20.0%,芳烃体积分数约为36.0%,硫含量为30 μg/g左右,达到国III汽油标准,但未达到国Ⅴ汽油标准对硫含量的限制要求。上海石化16 Mt/a炼油装置改造项目中将新增1套S-Zorb汽油吸附脱硫装置,生产能力为1 500 kt/a,设计操作弹性为60% ~110%,年操作时间8 400 h,计划2012年底投产,以满足汽油出口和国内环境保护的需要。

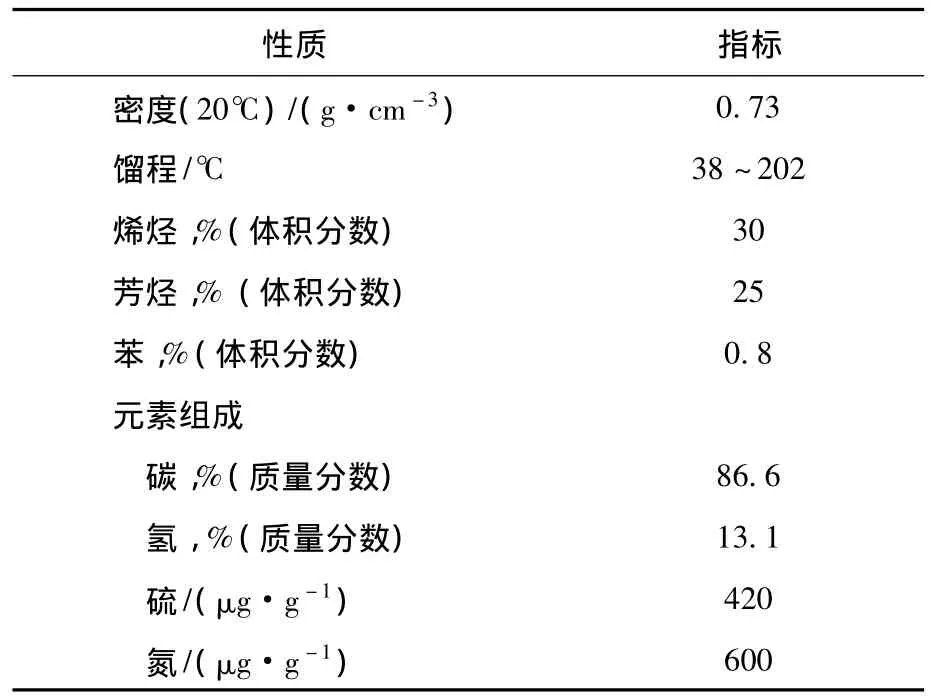

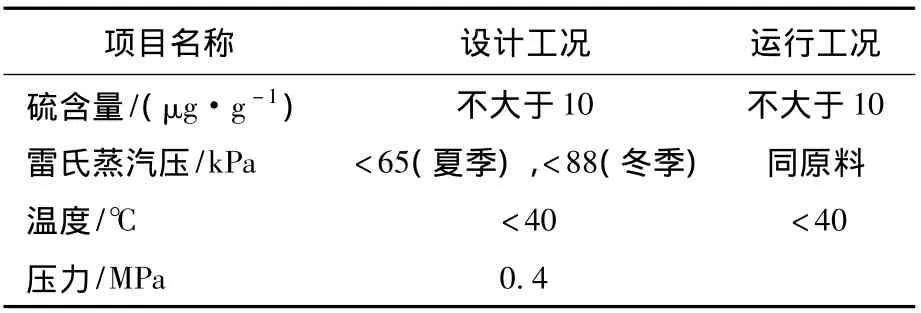

上海石化S-Zorb汽油吸附脱硫装置物料平衡情况、原料催化裂化汽油性质和产品性质见表2~4。

表2 装置物料平衡情况 kt/a

表3 原料催化裂化汽油性质

表4 产品汽油性质

根据《上海石化炼油改造工程总体设计》,S-Zorb脱硫装置建成投产后,可对5#炼油联合装置生产的全部催化裂化汽油进行脱硫处理,脱硫率达98.3%,脱硫后汽油的硫含量小于10 μg/g,调和后汽油平均硫含量远小于10 μg/g,完全能够满足国V汽油标准对硫含量的严格要求(硫含量不大于 10 μg/g)。

4 结语

S-Zorb工艺将流化床反应器与连续再生装置、高温临氢反应与吸附剂循环再生组合在一起,在一定程度上解决了吸附剂寿命和吸附选择性等工艺问题,且具有加工能力较大和装置运转时间较长的特点,深度脱硫的同时兼顾了较低的烯烃饱和率,在处理我国高烯烃含量催化裂化汽油方面具有独特的优势。

随着环保意识的增强,汽油低硫化是企业的可持续发展的必然趋势。从S-Zorb技术特点和国内第1套装置的运行性能测试情况来看,上海石化根据企业自身的原料特点,采用具有脱硫率高、辛烷值损失小和操作费用低的S-Zorb技术是切实可行的。

[1]田文莉,张军民.FCC汽油脱硫工艺及发展趋势[J].广州化工,2011,39(3):42 -45.

[2]刘利.催化裂化汽油脱硫技术方案对比与应用分析[J].炼油技术与工程,2008,38(11):11 -15.

[3]张景成,柳云骐,安高军,等.吸附脱硫技术生产清洁油品[J].化学进展,2008,20(11):1835 -1845.

S-Zorb FCC Gasoline Adsorption Desulfurization Technology

Gu Xingping

(Petroleum Refining Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

At present,China’s refining industry is faced with dual pressures of deterioration of raw materials and upgrading of products quality.Development of hydrogenation technology is one of the most effective ways for reducing gasoline sulfur content.The process flow and reaction mechanism of S - Zorb gasoline adsorption desulfurization technology were introduced,conclusion was made that it was feasible for SINOPEC Shanghai Petrochemical Company Limited to adopt S-Zorb gasoline adsorption desulfurization technology which has the features of high desulfurization rate,low loss of octane,and low operating cost.

S - Zorb,gasoline,hydrogenation technology,clean gasoline

1674-1099(2012)03-0059-04

TE626.21

A

2012-04-12。

顾兴平,男,1972年4月出生,1993年毕业于江苏石油化工学院石油加工专业,目前从事炼油工艺管理工作。