济钢高炉低成本炉料冶炼实践*

楚强 薛燕 陈霞 华旭军 魏国庆

(济南钢铁集团有限公司)

济钢高炉低成本炉料冶炼实践*

楚强 薛燕 陈霞 华旭军 魏国庆

(济南钢铁集团有限公司)

济钢炼铁厂高炉使用低品位高铝矿冶炼,带来炉渣Al2O3大幅度升高,炉渣粘稠,导致产量下降、燃料消耗升高等,使用这种低品位矿对高炉四大操作制度影响较大,通过不断优化各项操作制度,逐步探索完善了使用该矿的操作措施。

高炉 低成本炉料 操作制度 冶炼实践

0 前言

近几年的钢铁市场形势,决定了高炉冶炼逐渐以使用低价位低品位杂质含量高的矿粉代替高价位高品位的进口矿达到降低原料结构成本的目的。济钢炼铁厂自2008年11月起,烧结矿大量使用低价位的低品位高硅高铝矿粉,这些矿粉的特点是品位低、Al2O3含量高,导致高炉炉渣中Al2O3含量升高到19%以上,渣比升高,炉渣粘稠,对高炉冶炼造成不利影响。通过一段时间的探索调整,逐步适应了这种高铝矿的冶炼。

1 概况

济钢公司炼铁厂现有六座350 m3高炉,三座1750 m3高炉和一座3200 m3高炉,年产生铁800万t左右,2008年11月首先在350 m3高炉中使用低品位矿,随后逐步推广到1750 m3高炉。使用高价位高品位的进口矿为主的冶炼条件下,入炉焦比等燃料消耗保持较低的水平,产量相对较高。但从2008年11月开始使用低价位的低品位高硅高铝矿到2009年的上半年,高炉生产比较被动,出现了产量下滑,炉况运行差,崩悬料多,入炉焦比等燃耗逐渐升高等情况。近几年350 m3高炉主要技术指标对比见表1。

表1 近几年350 m3高炉主要技术指标对比

2 问题及分析

2.1 低成本料对烧结矿质量指标的影响

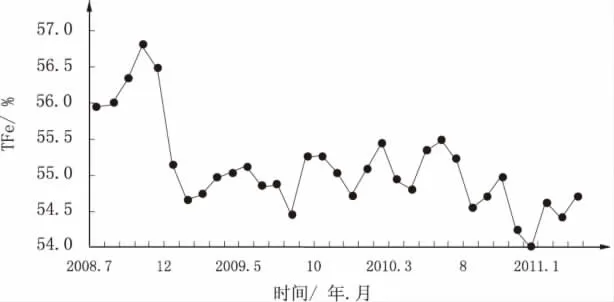

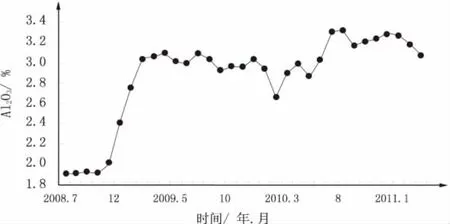

随着大量低品位高铝矿粉使用量的增加,烧结矿的质量出现明显下降趋势:①品位逐渐降低,每增加10%的使用量,品位相应降低0.4%(如图1所示);②Al2O3含量大幅度升高,由正常1.9%升高到3%~3.5%,升高幅度达到68%(如图2所示);③烧结矿强度明显下滑。增加高铝矿粉后,Al2O3含量增加造成烧结矿中针状铁酸钙数量减少,使烧结矿强度明显下降,由正常的75%左右下滑到70%左右(如图3所示)。

这一系列的成份和冶金性能变差对高炉料柱透气性和造渣制度影响最为明显。高炉使用这种烧结矿后,料柱透气性下降,炉渣中Al2O3含量明显升高,炉渣粘度增加。中心气流弱化边沿气流不稳,易出现管道气流等影响高炉顺行。

图1 2008年10月份以来烧结矿TFe趋势

图2 2008年10月份以来烧结矿Al2O3趋势

图3 2008年10月份以来烧结矿转鼓趋势

2.2 低成本炉料冶炼对高炉的影响

低成本炉料冶炼,使烧结矿品位降低,高炉渣量必定增加,势必又造成燃料消耗升高。而且炉渣中Al2O3升高一方面使炉渣变得粘稠,另一方面降低了软熔带透气性。这些变化不利于炉况的稳定和炉缸的活跃,对高炉操作制度产生影响。

2.2.1 料柱透气性下降

烧结矿质量变化使高炉炉渣Al2O3大幅度升高,致使软熔带透气性恶化,高炉料柱透气性降低,平均入炉风量下降50~100 m3/min,中心气流明显弱化,边沿气流发展,炉体水温差升高0.5℃~1℃,炉体温度不稳定,波动大。

2.2.2 炉渣性能下降

烧结矿中Al2O3升高带来吨铁Al2O3负荷升高,炉渣中Al2O3也明显升高,由16%左右升高到19-20%,,炉渣粘稠。①黏度高,渗透能力差,堵塞气流通道,易引起炉况难行;②造成炉缸渣性堆积;③炉身下部、炉腹炉腰部位形成粘结,破坏正常的操作炉型,影响气流分布,对炉况顺行不利。

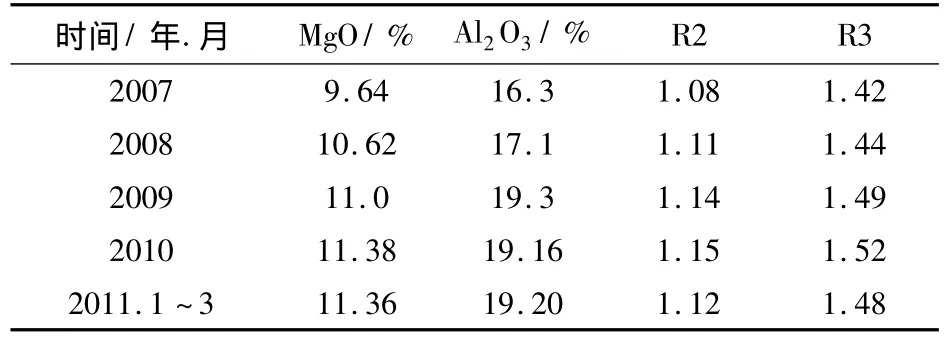

从生产实际中,可以明显的感觉到这几个特点,最明显的是炉缸堆积和下部粘结,而这两个问题中最迫切需要解决的是下部粘结,否则容易造成炉况不稳,顺行程度变差,甚至引起炉况恶化。2007年以来炉渣成份变化见表2。

表2 2007年以来炉渣主要成份变化

2.2.3 热损失快

与低Al2O3炉渣相比较,在铁水[Si]含量不变的条件下,高Al2O3炉渣的渣铁温度下降20℃左右,当炉温下行时,降低速度加快,提炉温较慢,甚至需要减风才能制止住。炉容越大这种现象越突出,其主要原因是由于中心气流不活跃,边沿气流偏盛,煤气以及冷却水带走的热量多,高炉热储备能力下降造成。

2.2.4 出铁量不均匀

一旦出现因炉温或炉渣成份不合适,渣铁粘稠时,渣铁渗透能力降低,则铁口见渣早,铁口孔道抗渣性以及抗冲刷力明显现下降,喷溅严重,导致出铁量明显不均匀,渣铁不能及时出净,引起炉内憋风,甚至塌料。

3 使用低成本炉料采取的的措施

3.1 稳定烧结矿质量的措施

稳定烧结矿强度和冶金性能,是高炉使用高硅高铝矿能否成功的关键。为了防止因大量使用低品质矿粉引起烧结矿质量大幅度下滑,进而影响炉况的稳定,采取的措施有以下几点。①降低机速,减少产量。②适当缩小料批,降低料层厚度,保持料层有良好的透气性,保证烧结矿烧透。③优化各种配料,保持SiO2含量既能平衡烧结矿碱度又能满足高炉造渣的双重需要。④MgO含量控制在2.3%~2.5%,既基本满足高炉对MgO的要求,又要防止MgO过高影响烧结矿强度和品位。

3.2 缩小风口面积,提高风速

为了保证中心气流,活跃炉缸,经过探索,风口以逐步加长为主,适度缩小风口面积,实现抑制边沿气流,降低因渣铁比升高带来的燃耗升高问题。但是加长以及缩小风口要掌握尺度,不能影响入炉风量,防止因力度过大引起炉腹到风口区粘结,具体以提高风速到240~255 m/s范围相对比较合适。上部布料矩阵配合提高中心焦炭量到30%~35%,疏导中心气流,基本消除了渣比升高带来的中心气流弱化问题。

3.3 提高炉渣MgO含量和碱度,提高炉温

从炉渣相图以及影响黏度的因素看,炉渣MgO含量、炉温和炉渣碱度是影响黏度的最主要参数,黏度随温度的升高而下降,实测表明1500℃时的粘度比1400℃时降低50%左右。而MgO含量对黏度影响也很大,炉渣MgO含量在低于20%范围内,随着炉渣MgO含量增加炉渣黏度下降。为了降低高Al2O3炉渣黏度,改善流动性,采取了以下措施。

3.3.1 提高炉渣中MgO含量

主要是在炉料中配加含MgO较高的辅料和适当提高烧结矿中的MgO含量,保持渣中MgO含量不低于11%,或者MgO/Al2O3保持在0.6以上,以改善炉渣性能。

3.3.2 提高炉渣三元碱度

从炉渣三元相图可以看出,随着渣中Al2O3升高,适度提高炉渣碱度对降低高铝炉渣黏度有一定作用。生产实践中炉渣三元碱度由1.43提高到1.48后,炉渣流动性有改善,基本消除了结壳、粘沟现象。

3.3.3 提高炉温控制基础

炉内操作加大对工长的考核,降低炉温的波动幅度,消除低于1500℃的炉温,以充足的炉温保证了炉渣流动性。实践表明铁水温度保持在1500℃左右比较合理,渣铁温度充足,流动性能够满足要求,对消除低品位高铝炉料带来的负面影响效果较好。

3.4 合理使用辅料熔剂提高渣铁比

在炉渣Al2O3含量超过20%,炉内冶炼感到很困难时,适量配辅料提高渣比能够降低炉渣Al2O3含量。提高渣比有两个途径:一是提高烧结矿中SiO2含量。另一方面高炉根据实际条件合理选择蛇纹石、白云石、硅石等辅料,降低配料入炉品位,也能提高渣量,稀释炉渣Al2O3,起到防止炉渣Al2O3含量过分升高的效果。

3.5 保证合理的冶强

实践证明,在品位低,炉渣性能下降的条件下,保持较高的冶强有利于炉缸的活跃,实现炉料质量下降但是消耗基本不会大幅度升高的作用,风机能力小入炉风量低的高炉要适当提高富氧率到4%左右,风机大入炉风量高的高炉要尽量保证风量全用,保持冶强不降低。

3.6 强化炉前工作,出净渣铁

强化铁口的维护,根据高渣比条件下铁口的变化,控制适宜的打泥量,改进炮泥质量,保证铁口深度的稳定,通过双开零间隔出铁等措施及时出净每一炉渣铁,把高Al2O3炉渣充分排出来,也是防止炉缸堆积的重要措施。

4 效果

4.1 烧结矿强度提高

烧结矿通过采取以上措施,强度由最低70%左右提高并稳定在73%左右,生料夹杂等烧不透现象大大减少,改善了高炉料柱的透气性。

4.2 风速提高,中心气流加强

送风制度调整到风速达到255 m/s左右,强化了中心气流,边沿气流趋于稳定,水温差基本稳定在3℃~4℃,消除了边沿管道气流,明显促进了炉况的稳定。

4.3 改善了炉渣流动性,满足了高炉冶炼要求

铁水物理热保持在1500℃~1520℃,以及适当提高炉渣碱度后,炉渣流动性较好,基本无粘铁沟现象,能够满足高炉冶炼要求,对高铝炉渣的顺利排出炉内起了促进作用。

4.4 高冶强与炉前出铁的强化对高炉顺利使用低成本炉料起了促进作用

一方面通过增加富氧保持利用系数维持在2.55~2.6 t/(m3.d),以高冶强大大降低了高铝炉渣对高炉的不利影响;另一方面炉前加强了主控室之间的配合和信息沟通,基本保证了出净每一炉渣铁,大大降低了高铝炉渣对炉缸堆积的几率。

自2009年下半年开始高炉运行状态逐步稳定,中心气流逐渐加强,崩悬料非常少,炉喉径向中心温度保持在平均600℃左右,在渣中Al2O3达到20%左右时炉渣仍保持了较好的流动性,燃料消耗比刚使用低品位高铝炉料初期有明显下降,对支撑低价位炉料降低炉料成本起了很好的作用。

5 结语

通过提高炉渣MgO含量,调整炉渣碱度和炉温,保证炉渣成份合理,能够保证炉渣良好的流动性,降低高Al2O3炉渣对高炉的不利影响。

高渣比高Al2O3炉渣冶炼,需要适度抑制边沿气流,保持边沿和中心两道气流分布,对维持炉况稳定有明显的效果。

在使用低成本炉料冶炼的条件下,采取调整烧结机各项操作参数等措施,保证烧结矿冶金性能不降低,也是高炉成功使用低成本炉料的关键。

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:367-368.

[2]王筱留.高炉生产知识问答[M].北京:冶金工业出版社,2004:298.

SMELTING PRACTICE OF BF LOW COST BURDER IN JINAN STEEL

Chu Qiang Xue Yan Chen Xia Hua Xujun Wei Guoqing

(Jinan Iron and Steel Group Co.,Ltd)

Low grade high aluminum ore smelting used in BF can make Al2O3slag amount increased,slag viscosity ,thus lead to yield reduced and fuel consumption rised.This kind of ore greatly influences the four operation systems.Now its operating measurements have been improved through continuously optimizing various production steps.

BF low cost burden operation rule smelting practice

2011—6—17