真空吸铸法制备铝基空心陶瓷球泡沫材料的结构和性能

陈健美,崔学敏,罗 翔,张 普,孙 爱,刘春瑛,徐国富,3

(1.湖南涉外经济学院机械工程学院,湖南长沙 410205;2.中南大学材料科学与工程学院,湖南长沙 410083; 3.中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙 410083)

真空吸铸法制备铝基空心陶瓷球泡沫材料的结构和性能

陈健美1,崔学敏2,罗 翔1,张 普1,孙 爱1,刘春瑛1,徐国富2,3

(1.湖南涉外经济学院机械工程学院,湖南长沙 410205;2.中南大学材料科学与工程学院,湖南长沙 410083; 3.中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙 410083)

采用真空吸铸法制备了不同粒径的铝基空心陶瓷球泡沫材料。利用金相、扫描电镜观察、能谱分析和力学性能测试等手段对所制备复合材料的微观组织和性能进行了研究,结果表明:陶瓷球在铝基体中分布均匀,陶瓷球与基体之间未出现裂纹和缝隙,未出现明显的元素扩散的现象;不同粒径空心陶瓷球铝基复合材料的压缩应力-应变曲线的形状不尽相同;粒径小的陶瓷球铝基复合材料的压缩应力高于粒径大的复合材料。

真空吸铸;泡沫材料;空心陶瓷球;铝基体

与块体的金属和合金相比,金属泡沫具有低密度、高刚度、高减震等优点。这些优点使得它们在吸声减噪、吸能缓冲等方面具有强大的吸引力[1,2]。通过将一些具有空心结构的植入体植入到连续的基材体内,可以制备金属空心球泡沫材料。采用传统的金属基体复合铸造技术可以制备含有空洞的陶瓷球体金属复合泡沫材料。虽然利用铝/空心氧化铝陶瓷球、铝/空心二氧化硅陶瓷球制备的铝基空心球泡沫材料比常见的在熔体中残留气泡、盐体渗透等方法制备的铝泡沫材料密度大,但前者由于在高应力下积聚了大量的应变而比后者具有高强度、各向同性的机械性能和良好的能量吸收能力。作为结构材料,它具有轻质与高比强度的特点;作为功能材料,它具有吸声、散热、隔音、阻燃、阻尼、减震、吸收冲击能、电磁屏蔽等多种物理性能[3]。因此它在电子、通讯、化工、冶金、机械、建筑、交通运输中,甚至在航空航天和国防工业中有着广泛的应用前景。特别是在承受冲击载荷的情况下,通过这种空心陶瓷球的破碎,能够有效地吸收冲击能量,从而起到保护效果,同时由于其密度低,因此在航空防护方面有着潜在的应用前景[4]。

本文研究了应用真空吸铸工艺制备铝基空心陶瓷球泡沫材料,并对其结构性能进行了研究。

1 实验原理及方法

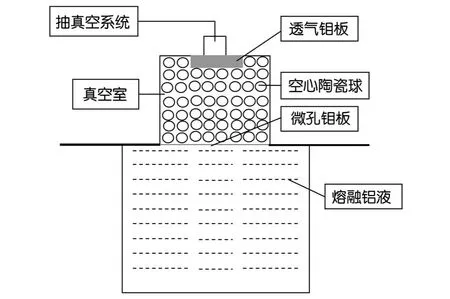

材料制备的主要设备有加热炉、自制真空吸铸装置。真空吸铸原理如图1所示。

图1 真空吸铸原理图

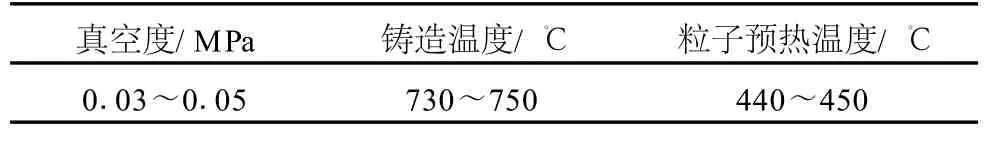

具体的试验条件见表1。

表1 实验条件

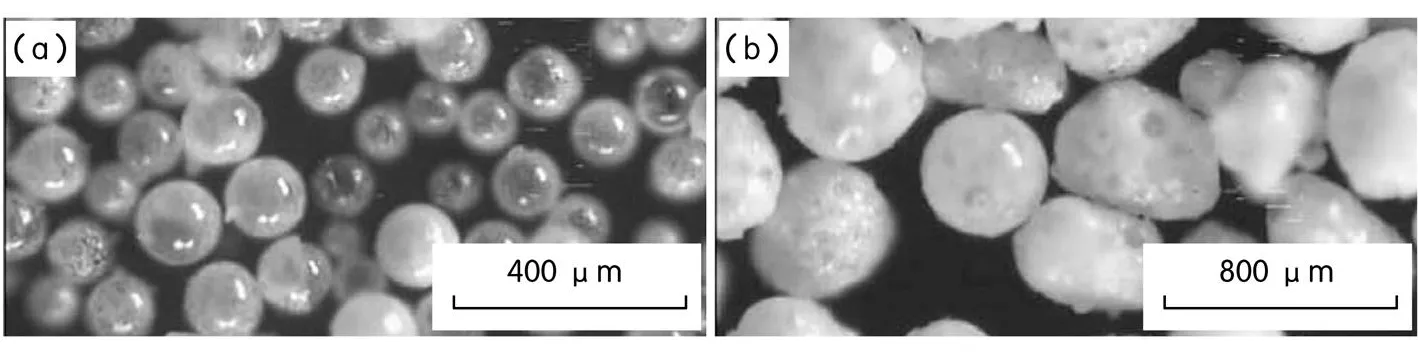

首先对空心陶瓷球按照粒径进行分级处理,得到不同粒径范围的空心陶瓷球粒子,如图2所示[4]。

图2 空心陶瓷球分级后形貌

实验时将空心陶瓷球填充到充型模具中,预热到指定温度,与此同时将铝加热至熔融状态,真空吸入至充型模中,合金凝固后取出样品,即得到所需的铝基空心陶瓷球复合材料。

在真空吸铸充型过程中,对充型模和熔炼系统抽真空是整个工艺的关键,真空度的大小影响着充型动力的建立。真空度对充型的影响主要有两个方面:一是减小了充型模型腔中的背压,减小了充型时的阻力,真空度高,充型容易;二是真空度为充型压差建立了一个较低的压力起点,真空度越高,则负压值越大,越容易建立较大的充型压差,有利于金属液的充填。

在真空吸铸充型过程中,型腔内气体稀薄,明显减少了金属液充型过程中的气阻,提高合金液的充型能力,保证合金液的复型能力。同时,金属液流动过程紊流程度降低,合金液中不易卷入气体,避免了铸件气孔的产生。这些因素可以使得真空吸铸合金液的浇注温度比重力浇注温度可以低20~40℃,并且获得满意的充型效果。

2 试验结果与讨论

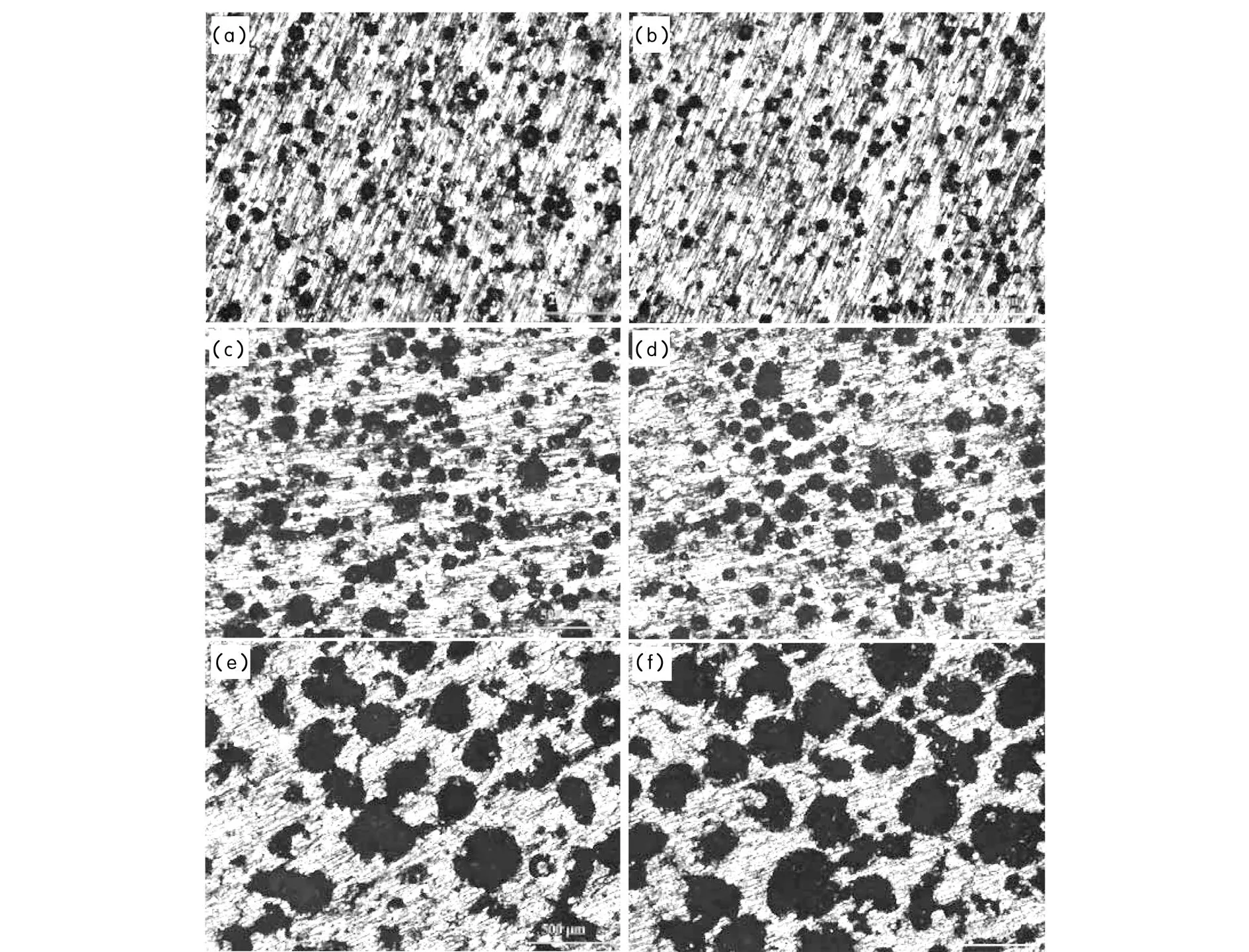

图3 铝基空心陶瓷球泡沫材料金相组织

铝基空心陶瓷球泡沫材料金相组织如图3所示。图3(a)和(b)是空心陶瓷球粒径为20~75μm的复合材料的金相组织照片,陶瓷球在铝基体中的分布基本均匀,陶瓷球之间彼此互不接触。图3(c)和(d)为粒径为75~125μm的复合材料的金相组织照片,与粒径为20~75μm的复合材料相比,陶瓷球在铝基体中的分布有聚集现象,部分陶瓷球彼此接触。图3(e)和(f)是空心陶瓷球粒径为250~500μm的复合材料的金相组织照片,陶瓷球在铝基体中的分布基本均匀,陶瓷球之间彼此接触。

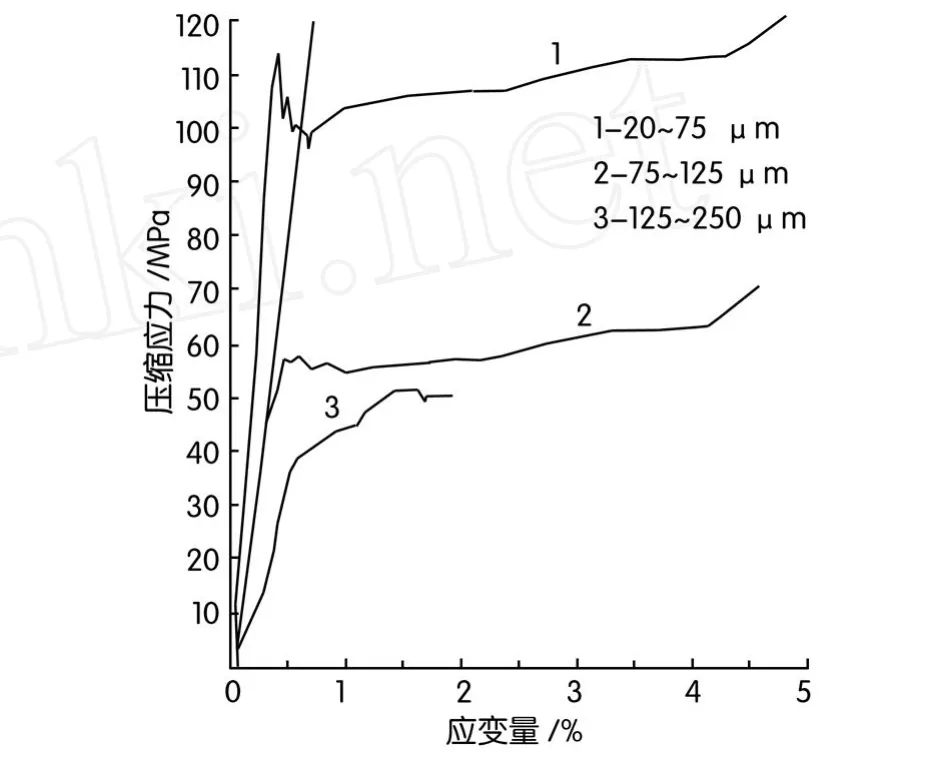

图4是三种粒径铝基空心陶瓷球泡沫材料压缩应力-应变曲线,压缩速率为1 mm/min。从图4中可以看出,随着陶瓷球粒径的减小,复合材料的压缩应力和应变量逐渐提高,陶瓷球粒径为20~75μm的复合材料的压缩应力和应变量分别达到110 MPa和5%,而陶瓷球粒径为250~500μm的复合材料的压缩应力和应变量分别为50 MPa和2%。

不同粒径空心陶瓷球铝基复合材料的压缩应力-应变曲线的形状不尽相同。对于粒径为20~75 μm和粒径为75~125μm的复合材料的压缩应力-应变曲线的形状基本相同,分为三个阶段:第一阶段是线弹性区,这一阶段应变量不大,应力随着应变的增加而呈现线形增加的趋势;第二阶段为塑性变形阶段,此时材料发生塑性屈服,样品中的陶瓷球不断破碎,陶瓷球之间的铝基体弯曲和崩塌,陶瓷球所占的空间越来越小,应力-应变曲线出现了平台;第三个阶段为迅速密实区,这个阶段中应力随之应变的增加而迅速增大,材料的致密度得到大幅度的提高。对于粒径大的陶瓷球铝基复合材料,其应力-应变曲线只出现了第一阶段是线弹性区和第二阶段为塑性变形阶段,而且断裂应变小[5,6]。

图4 铝基空心陶瓷球泡沫材料压缩应力-应变曲线

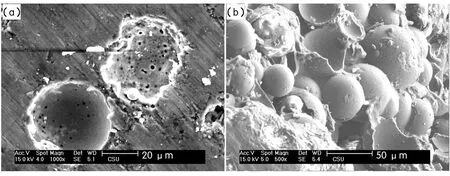

粒径小的陶瓷球铝基复合材料的压缩应力高于粒径大的复合材料,细小陶瓷球本身的强度高于大的陶瓷球的强度。不同粒径陶瓷球的强度的不同源于其内部的结构的不同,其形貌图如图5所示。粒径大的空心陶瓷球的球壳布满孔洞(图5(a)),而粒径小的空心陶瓷球的球壳光滑密实(图5(b))。

图5 不同粒径陶瓷球球壳形貌

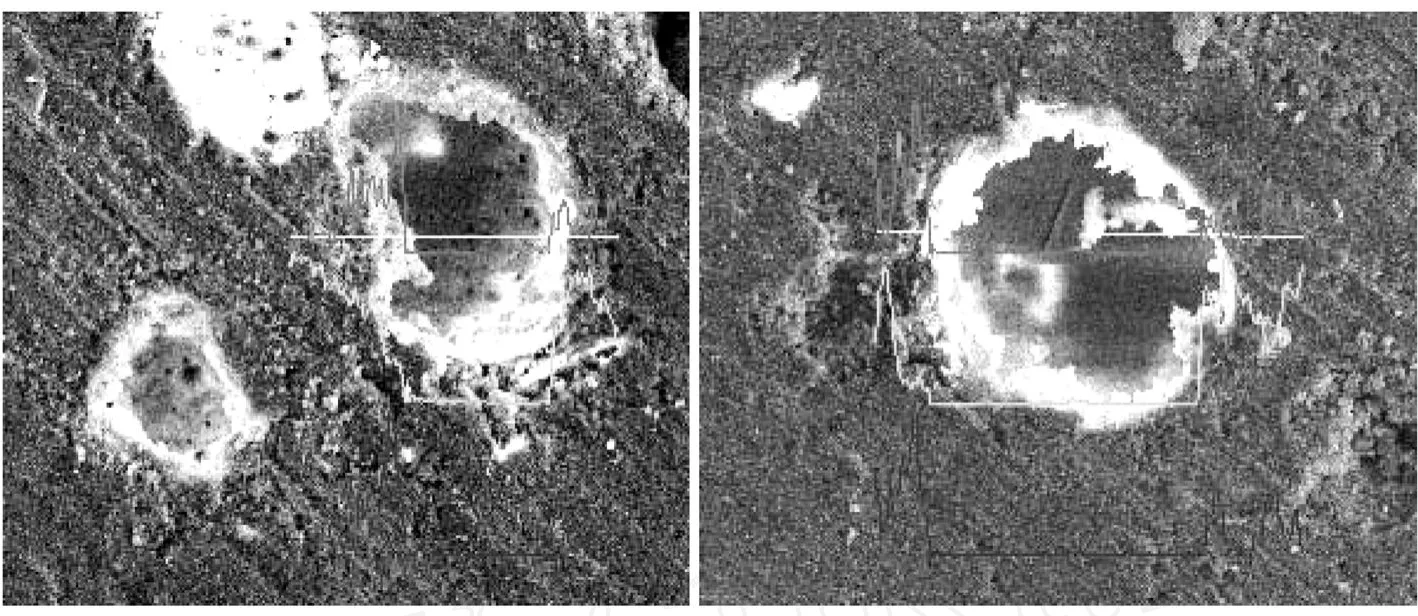

空心陶瓷球铝基复合材料的扫面电镜形貌观察及元素线分布特征的能谱分析结果如图6所示。从图6中可以看出,不论陶瓷球的粒径大小,陶瓷球与基体之间结合良好,在机械锯切及磨制样品过程中,陶瓷球与基体之间未出现裂纹和缝隙[6]。而且从元素线分布特征可以发现,未出现明显的元素扩散的现象(由于能谱仪的测量精度,不能排除界面薄层反应的存在)[7]。

3 结 论

1.利用真空吸铸法制备了不同粒径的铝基空心陶瓷球泡沫材料,在真空度为0.03~0.05 MPa,铸造温度为730~750℃,陶瓷球预热温度为440~450℃的条件下,陶瓷球在铝基体中分布均匀;陶瓷球与基体之间未出现裂纹和缝隙,未出现明显的元素扩散的现象。

图6 复合材料元素线分布特征的能谱分析

2.不同粒径空心陶瓷球铝基复合材料的压缩应力-应变曲线的形状不尽相同,对于粒径为20~75 μm和粒径为75~125μm的复合材料的压缩应力-应变曲线的形状基本相同,分为三个阶段:第一阶段是线弹性区;第二阶段为塑性变形阶段;第三个阶段为迅速密实区。对于粒径大的陶瓷球铝基复合材料,其应力-应变曲线只出现了第一阶段是线弹性区和第二阶段为塑性变形阶段,而且断裂应变小。粒径小的陶瓷球铝基复合材料的压缩应力高于粒径大的复合材料。

[1] Kiser M,He MY,Zok FW.The mechanical response of ceramic microballoon reinforced aluminum matrix composites under compressive loading[J].Acta Mater 1999,47:2 685-2 694.

[2] Hartmann M,Cröbmann I,Reindel K,et al.Microstructure and mechanical properties of cellular magnesium matrix composites [M].Bremen Verlag:MIT Publishing,1999.

[3] 张勇明,何思渊,何德坪,等.超轻多孔金属的耐腐蚀性能[J].中国有色金属学报,2007,17(11):1 808-1 813.

[4] X.F.Tao,L.P.Zhang,Y.Y.Zhao.Al matrix syntactic foam fabricated with bimodal ceramic microspheres[J].Materials and Design,2009,30:2 732-2 736.

[5] LIU Pei-sheng.Mechanical behaviors of porous metals under biaxial tensile loads[J].Mater Sci Eng A,2006,422(1~2):176-183.

[6] 向红,傅衣铭,洪力.不规则蜂窝材料在单向荷载作用下的蠕变屈曲分析[J].固体力学学报,2008,29(2),181-187.

[7] Gong L,Kyriakides S,Jang W Y.Compressive response of opencell foams.part I:morphology and elastic properties[J].International Journal of Solids and Structures,2005,42:1 355-1 379.

The Structure and Property of Al Matrix Syntactic Foam Fabricated with Ceramic Microspheres Prepared by Vacuum Casting Method

CHEN Jian-mei1,CUI Xue-min2,LUO Xiang1,ZHANG Pu1, SUN Ai1,LIU Chun-ying1,XU Guo-fu2,3

(1.School of Mechanical Engineering,Hunan University of International Economics,Changsha410205, China;2.School of Materials Science and Engineering,Central South University,Changsha410083,China;3.Key L aboratory of Nonferrous Metal Materials Science and Engineering,Ministry of Education, Central South University,Changsha410083,China)

Al matrix syntactic foam fabricated with ceramic microspheres has been prepared using vacuum casting method.The microstructure and properties of the composite have been investigated by means of OM and SEM observation,energy spectrum analysis and mechanical testing.The results showedcramic microspheres distributed uniformly inside Al matrix;acks and gaps were not found between the ceramic microsphere and the Al-substrate;iffusion of elements among them was not detected;The compression stress-strain curve was different when the diameter of ceramic microsphere was different;The compression stress of the composite small size of ceramic microsphere was higher than that with large size of ceramic microsphere.

vacuum casting;foam material;ceramic microsphere;Al-substrate

TB383

A

1003-5540(2012)03-0046-04

湖南省大学生学习与创新性实验计划支持项目(2009359)。

陈健美(1957-),男,教授,博士;主要从事有色金属新材料的研究工作。

2012-04-26