用户低负荷状况下无功补偿问题探讨

黄 斌,吕飞鹏

(1.德阳电业局,四川德阳 615000;2.四川大学电气信息学院,四川成都 610065)

0 引言

在工厂配电设计时,用电设备的无功补偿问题已经得到了设计人员的高度重视[1],在工厂正常生产情况下,功率因数达到0.9及以上的标准是完全没有问题的。但是,当工厂开工率不足,平均负荷很低的时候,此时的功率因数通常很低,用户为此将被处罚不少的力率调整电费。

下面将分析这种情况产生的原因,并介绍一种新的无功补偿电容选择方式,并通过合理的运算来进行电容投切以避免工厂低负荷情况下受到力率考核。

1 补偿容量的选择

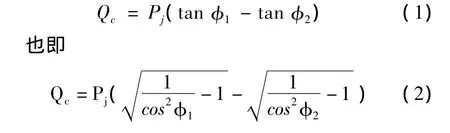

若用户最大负荷月的平均有功功率为Pj,补偿前的功率因数为cosφ1,补偿后要求达到的功率因数为cosφ2,则补偿容量 Qc可以用下述公式计算[2]。

式中,Qc为所需补偿容量,kvar;Pj为最大负荷月平均有功功率,kW。

但在实际设计中,准确计算无功补偿容量比较复杂,且负载经常变化,计算出来也无太大意义,只要功率因数达到0.9以上就可以了。一般来说,工厂无功补偿均选择在低压配电室进行集中补偿,补偿容量选择为变压器容量的30%~40%。对于普通小型工业用户,特别是箱式变压器用户,受场地限制,一般仅有一面补偿柜,并在电容器补偿柜内装10个补偿电容器,即每个电容为变压器容量的3%~4%,每个电容的容量一致,采用循环投切的方式进行无功补偿[3-4]。

当用户处于正常生产的过程中,利用该无功补偿方式,采用自动投切电容控制器,用户的月平均功率因数通常可以达到0.92及以上,满足电网企业对工厂力率考核的要求。

2 低负荷情况下的工况

当用户出现开工不足或平均有功功率较低的情况下,将可能出现最不利的情况:当投入一组电容器后,过补偿,则补偿系统自动切开该电容组;但此时系统实际无功补偿不足,功率因数较低。

设变压器容量为S,则按照前述方式,每块补偿电容的容量为0.04S kvar,则在投入电容之前,用户低压侧的无功最大量也为0.04S kvar。在这种工况下,可能的有功功率为,按照电动机负载平均功率因数为cos φ=0.8计算,则有功为0.04S kW。按变压器为500 kVA计算,则有功功率为20 kW,视在功率为25 kVA。按用户两班生产,则月用电量为9 600 kWh左右,低压侧功率因数也将保持在0.8。

由于目前供电部门无功考核点一般设置在高压侧,即实际考核用户的功率因数为用户高压侧的功率因数,即在低压侧功率因数计算的基础上需加上变压器的损耗。

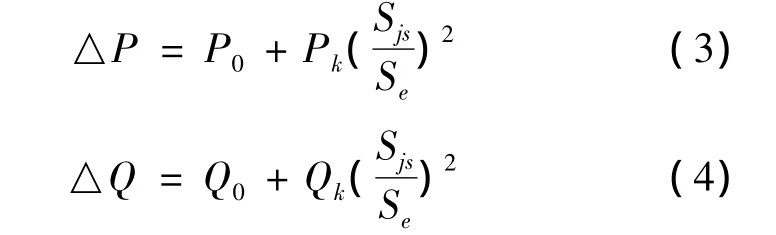

变压器的损耗可分为两部分,即空载损耗和负载损耗,可用下述公式进行计算。

式中,△P为变压器有功损耗,kW;P0为变压器空载有功损耗,kW;Pk为变压器短路有功损耗,kW;Sjs为变压器计算负荷,kVA;Se为变压器额定容量,kVA;△Q为变压器空载无功损耗,kvar;Q0为变压器空载无功损耗,kvar;Qk为变压器短路无功损耗,kvar。

以上参数均可根据变压器出厂铭牌或出厂实验报告上注明的参数进行计算得出。

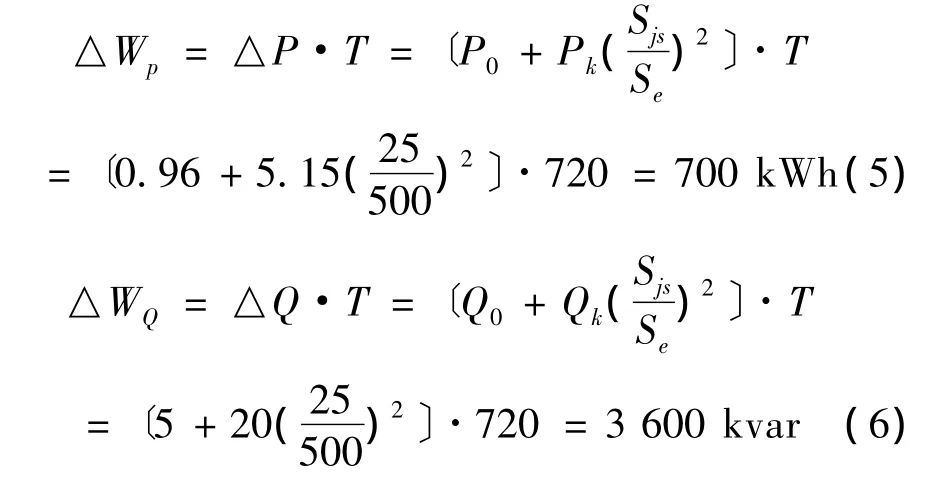

根据以上公式,考虑用户变压器为Sq-500,则该变压器参数为:P0=0.96 kW;Pk=5.15 kW;Q0=5 kvar;Qk=20 kvar,通过以上参数,即可计算出变压器每月的损耗为

由变压器损耗及前述月用电量和低压侧的功率因数,则可以得到该例用户在高压侧的功率因数cos φ1=0.69。

由以上分析可见,当用户处在低负荷情况下时,高压侧功率因数由于变压器自身损耗的问题,会进一步恶化。此时根据目前的功率因数调整电费管理办法相关规定,其罚款因子为10.5%。按四川电网目前的电价标准,考虑用户全部在平水期平段用电,则用户当月电度电费和基本电费之和约18 600元,则功率因数调整电费约1 950元,即用户至少需缴纳1 950元的力率罚款。当用户低负荷情况为大容量电机低负荷运行,负荷侧的功率因数会更低,用户整个功率因数也将更低,用户遭受到的力率调整电费也将会更多。

由以上分析可见,由于补偿装置每步投切容量过大,当用户处于低负荷情况下,自动补偿装置不能投入,负荷功率因数较低,同时加上变压器自身损耗,用户的功率因数将会进一步恶化,使得用户被迫受到功率因数考核,直接影响用户的经济效益。

3 电容及其投切装置的重新设计

通过以上分析可见,在低负荷情况下,电容器不能投入的主要原因是因为每步投切容量过大导致。因此,通过合理设计,解决每步投切容量过大问题,是解决上述问题的根本。

在设计电容时,将每个电容设计为容量不一致,即将电容设计成线性容量增长的情况,如前例,10个电容,原来每个0.04S kvar,总计补偿容量为0.4S kvar。则重新设计为以0.005S kvar为起点,下一个为 0.01S kvar,并以 0.01S kvar为步长,直到 0.08S kvar,其中 0.04S kvar为两个,总计 10 个电容,0.405S kvar。

这样进行电容设计并按照上述实例,在有功功率为20 kW,负荷功率因数为0.8的情况下,负荷无功功率为15 kvar,电容补偿装置通过合理运算,可将容量为15 kvar的电容器投入或将5 kvar和10 kvar的电容器同时投入,达到补偿的目的。即在任何情况下,该装置最小可投入0.005S kvar的电容进行补偿,确保低压侧功率因数大于0.9及以上。

在进行完电容设计后,选用合理的低压无功补偿电容投切装置则相当重要。目前,中国投入使用的低压无功补偿电容投切装置主要有3种:①接触器投切电容装置;②晶闸管投切电容装置;③复合开关投切电容装置。

以上3种装置,各有优劣,通过综合比较,选用复合开关投切电容装置,该装置具有以下特点[5-6]。

①该装置投切电容时,不仅无涌流,无操作过电压,而且功耗小,谐波小,使用寿命长。

②响应速度相对较快,由于存在接触器转换的过程,该装置响应时间大约为1 s,适用于无功变化相对较快的场合。此时,由于系统的频繁投切,并联电容器其质量的好坏、运行的可靠性,就将直接影响整套装置的使用效果和寿命[7]。

③价格适中,可以为一般工厂所接受。

④可以方便地实现三相共补与三相分补。

⑤该装置可以具有过电压、欠电压、电源缺相、负载缺相等保护功能。

选用以上自动投切装置,即可在硬件上满足一般工厂对于无功变化而改变电容投切数量和容量的需求。

4 智能投切控制器的重新设计

由于在绝大部分的设计中,低压无功自动补偿装置的取样点在低压主母线上,补偿点也在低压主母线上。因此,补偿未计及变压器的损耗。

另一方面,变压器的损耗并非任何情况下都需要进行补偿,在负荷超过一定值后,负荷消耗的有功和无功大大超过变压器的损耗,此时变压器的损耗占整个功率的比例较小,则变压器的损耗几乎不影响功率因数的大小,这也正是用户正常生产的情况。

但在低负荷情况下,就需要对变压器损耗的无功进行补偿,而要补偿变压器的无功损耗,在经济合理的情况下,可以采用以下两种方法进行。

①补偿装置从低压侧进行补偿,但取样点设置在变压器的一次侧,因此自动补偿装置检测到变压器高压侧的参数,由此可以控制补偿装置对所有无功进行自动补偿。

该方法需采集变压器一次侧的参数,在实际工程中,小型工厂通常没有可供采样的一次侧采样点,同时对一次侧的参数进行采样,需要专用的电压电流互感器,无形中增加了设备的造价,在实际工程中采用该方式花费的代价较大。

②自动补偿装置仍然在二次侧进行自动补偿。此时对自动补偿装置补偿控制程序进行优化设计,达到补偿变压器损耗的目的。

下面,就第2种方式进行详细阐述。

由于电容的设计为阶梯,每个电容的大小是不一样的,因此,普通的自动控制器是不能对这样的电容设计进行控制的。此时,自动控制器需具有寻址功能,即自动控制器需要通过采样数据计算目前所需无功量的大小,在经过逻辑判断最合理的电容组合方式,然后控制相应的电容投入;在电容投入后,继续采样判断,如果目前功率因数达到要求,则不再动作;如功率因数未达到要求,则继续进行计算,并控制相应电容器的投切,确保功率因数大于设定的阀值并小于或等于1。

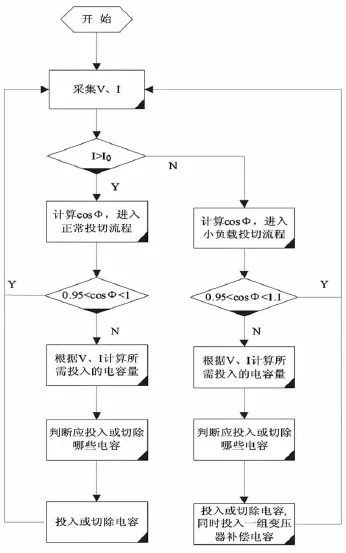

图1 智能投切控制器的控制流程图

在自动控制器的程序设计中,另一个需要的功能是对电流的大小进行判断,即考虑负荷的大小。当负荷大于某个值时,正常进行功率因数计算并投切电容;当电流小于某个值时,在正常进行电容投切计算中,需要增加投入一个合适的电容器对变压器无功损耗进行补偿,此时在低压侧的功率因数可允许适当大于1。实际设计中,可将电流值进行分段设计并采用不同逻辑控制,以确保在低负荷情况下,仍然能够通过低压侧的计算来补偿变压器的无功损耗。

其相应的具体控制流程图如图1所示。

5 结语

普通电力用户在低负荷情况下,通常受到力率电费考核,在极端情况下甚至达到总电费的40%以上,不仅用户的利益受到了极大的损失,也增加了电网的线损。

通过合理配置电容器的大小,改进电容器的配置方式,同时对智能投切控制器程序进行优化设计,使之具备电容器的寻址功能和不同负荷电流大小的判断功能,既可不仅满足低负荷时负荷的无功补偿,也可满足低负荷时对变压器无功的补偿,使得用户在低负荷情况下功率因数显著提高,避免了用户不必要的经济损失,对降低电网线损也起着积极的作用。

[1]闻桂陈,李湘君.变压器无功补偿问题探讨[J].电气技术,2009(10):87-87.

[2]薛明琪,纪勇兵.电网无功补偿容量的选择[J].低压电器,2009(1):47-49.

[3]张元军,刘绍东等.智能无功补偿装置的研究[J].煤矿安全,2007(11):9-12.

[4]王娟,杨淑英.低压无功功率补偿系统的实用化设计一例[J].华东电力,2007(1):79-81.

[5]薛明琪,徐洪.低压无功补偿投切电容装置选用探讨[J].电气应用,2007(4):44-46.

[6]李克芹,刘冬英.切换电容器交流接触器在无功补偿中的应用[J].低压电器,2009(5):63-66.

[7]王志洁,季美红.低压并联电容器无功补偿方案的确定与实现[J].电工电气,2009(6):29 -31.