丙酮裂解非等温管式反应器模拟

吴凤义,王新运

(巢湖学院 化学化工与生命科学学院,安徽 巢湖238000)

管式反应器是石油化工中应用最广泛的反应器之一。考虑到管式反应器中反应热效应存在以及反应器与外界能量交换等因素,物料反应速率和反应温度沿管长方向都不断地变化,因而管式反应器很难维持等温操作。实际工作时,一定生产工艺条件下,为达到最佳反应效果。不仅考虑反应物轴向浓度变化,还需考虑反应温度轴向分布。反应温度分布受到反应速率和反应器的换热方式影响。换热方式一定,反应速率和反应温度是一个相互依赖的耦合过程。温度对反应速率的影响符合Arrhenius公式,反应速率对温度依赖具有强烈的非线性特征[1]。研究管式反应器中反应问题,往往涉及大量繁杂物料、热量和反应动力学计算,常规计算方法难以为继。本文以年产1万t丙酮裂解反应器为研究对象,建立反应器模型,利用Matlab软件强大的数值计算、符号处理、图像处理等功能[2-5],模拟了丙酮转化率、反应温度在裂解反应器中的分布情况,模拟计算了裂解反应器体积,为丙酮裂解反应器优化和扩充提供依据。

1 非等温管式反应器模型

丙酮法生产乙酸酐,生产过程的一个关键步骤是气相丙酮裂解为乙烯酮和甲烷,其化学反应方程式为:

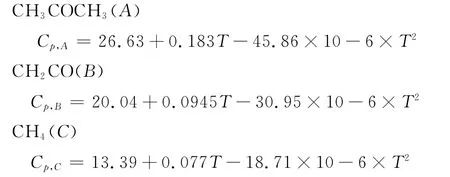

本文采用Hinshaelwood &Hutchuison发表的丙酮在硅或铜管内热解动力学方程及数据[6]。该反应属于均相一级化学反应,反应速率常数与温度的关系为:lnk=34.34-34.222/T,k的单位为s-1。各组分的比热容[单位为J/(mol·K)]与温度(单位为K)的关系如下:

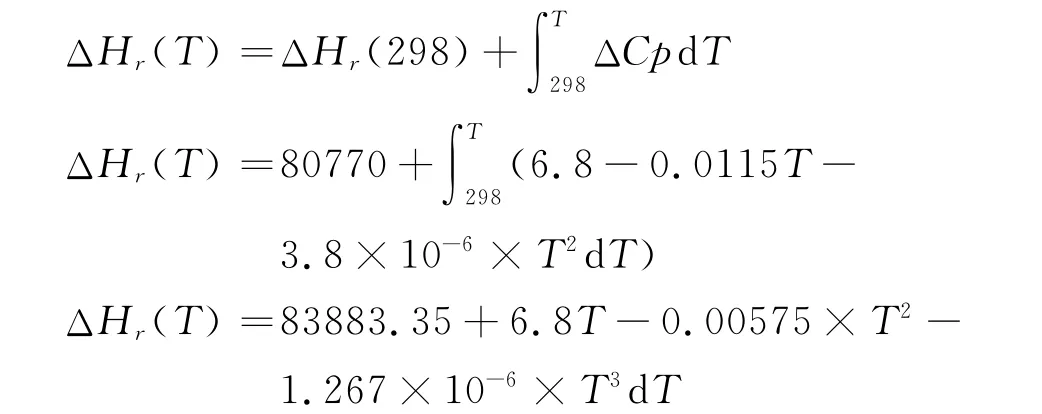

298K时的反应热为80.77kJ/mol。

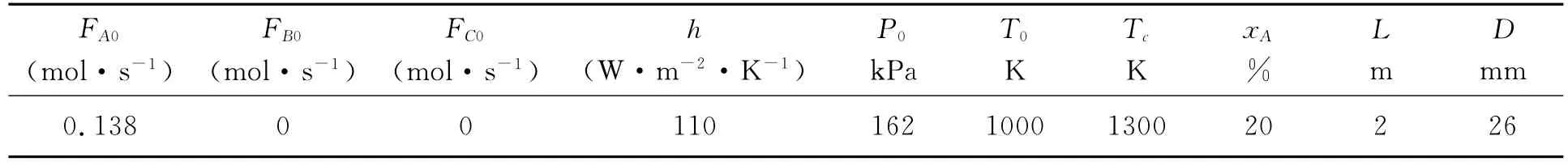

模型中反应器的结构参数及操作参数采用某厂的实际设计数据和操作参数,见表1。

为抽象该反应器数学模型提出如下假定:

(1)管内的反应物径向无浓度梯度和温度梯度。

(2)管内的传热只考虑对流换热不考虑辐射传热,且不考虑热损失。

(3)管内反应物流动不考虑反混影响,可认为理想平推流管式反应器。

2 模型求解与讨论

2.1 模型求解

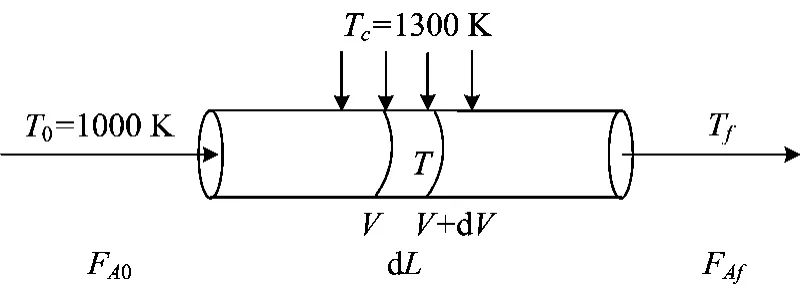

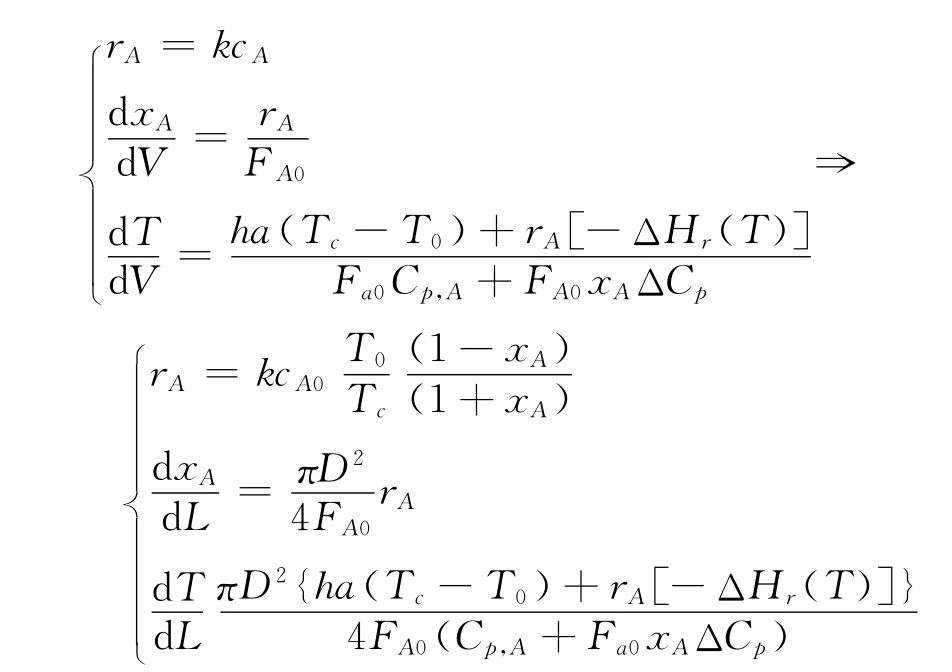

如图1所示,在流体流动方向上沿反应管长任取一长度为dL,体积为dV微元。对其进行物、热衡算得到下列微分方程组:

表1 反应器结构和操作参数

图1 反应器微元体积物热衡算示意图

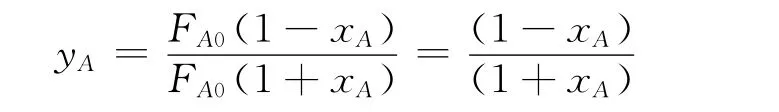

管内反应物A的摩尔分率为:

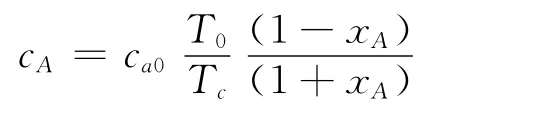

根据理想气体状态方程,计算出反应物A反应器内的浓度为:

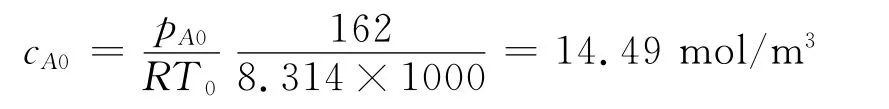

丙酮初始浓度为:

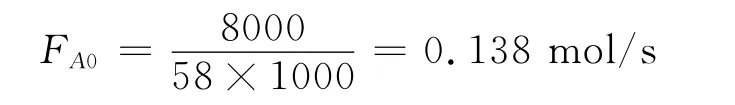

反应器共1000根管子,以一根反应管为基准计算,初始丙酮摩尔流量为:

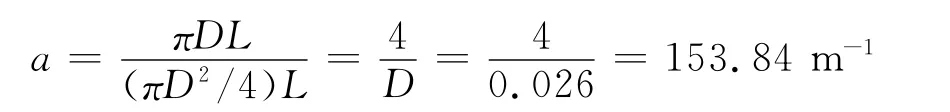

管子单位体积传热面积:

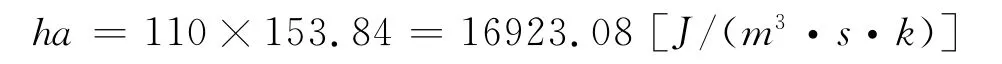

传热系数:

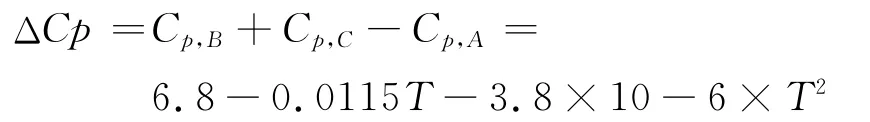

反应物系总比热容的变化量:

温度T时的反应热:

反应温度和丙酮转换率随管长变化是一个相互作用过程,同时,考虑到反应温度和丙酮转化率数值相差很大,不在一个数量级,它们随管长变化的快慢亦相差很大,初步推断该微分方程描述的是一个“刚性问题”。综合计算效率和误差精度,使用可变阶数NDFs算法。

2.2 结果与讨论

2.2.1 丙酮转化率、反应温度沿管长变化

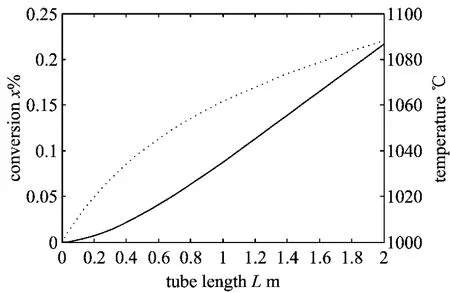

通过Matlab软件编写计算程序,绘制丙酮转化率、反应温度沿管长变化曲线图见图2:

图2 丙酮转化率、反应温度随管长变化图

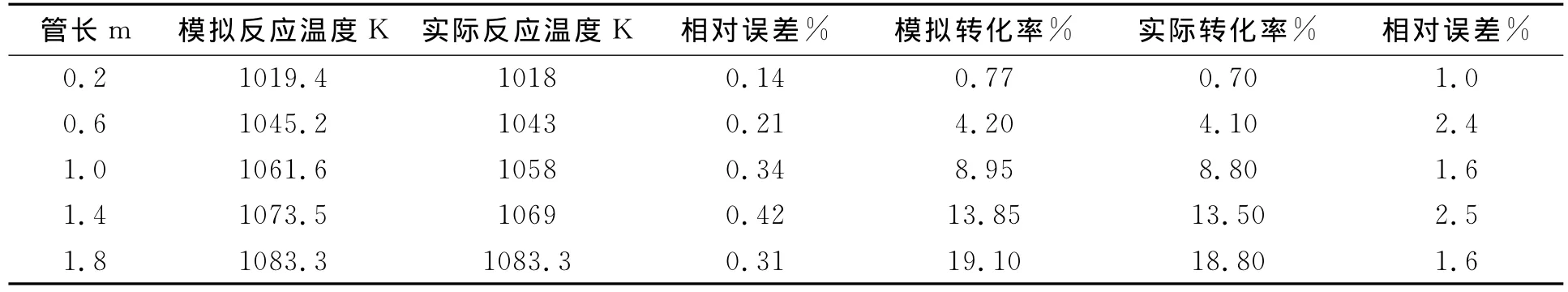

图2中“虚线”表示管内反应温度沿管长变化曲线,“实线”表示丙酮转化率沿管长变化曲线,分别从上述曲线中取五个点,与实际工况反应管内反应温度和转化率比较,见表2。

由表2可知,实际反应温度数值与模拟反应温度相比偏小,这是由热损失造成的。同样的原因,也造成实际丙酮转化率也比模拟计算的丙酮转化率偏小。从图2可知,丙酮转化率沿管长呈单调增大趋势,这主要因为反应温度沿管长逐渐升高,丙酮裂解是吸热反应,反应温度提高,有利于丙酮裂解。从模拟数据与实际数据相对误差来看,误差比较小,在可接受范围内。表明所建立的反应器模型和计算方法选择合理,可进一步应用于工业装置的模拟计算与分析。

表2 模拟参数与工况参数比较

2.2.2 反应器体积模拟计算

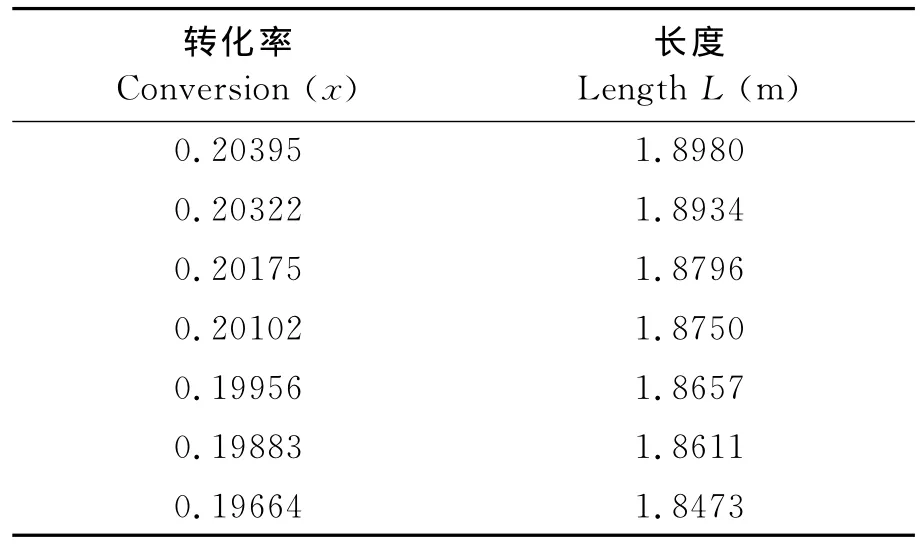

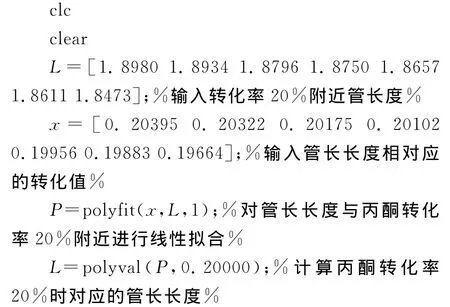

在反应器出口转化率20%附近选取相近的7个点坐标如表3所示,用Matlab曲线拟合及插值求取转化率与管子长度函数关系。

表3 转化率20%左右,转化率与管长长度之间的关系

程序清单如下:

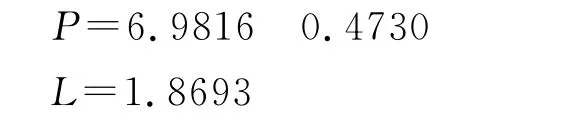

计算结果:

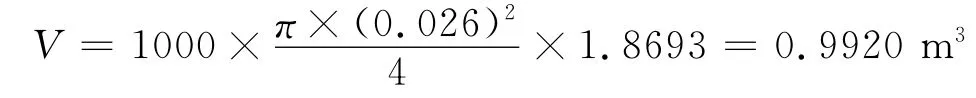

则:

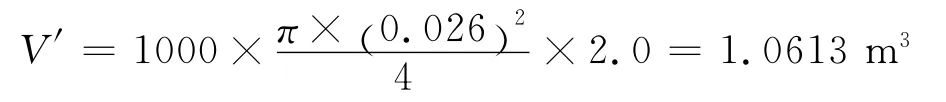

实际反应器体积:

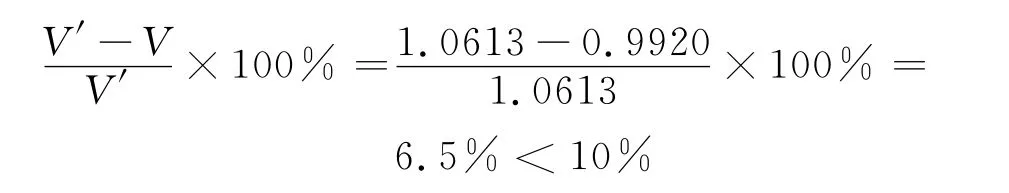

相对误差:

模拟反应器体积与实际反应体积相近,进一步验证了反应器模型的合理性。

3 结论

建立了丙酮在非等温管式反应器中裂解与传热的一维数学模型,用Matlab软件对反应温度、丙酮转化率、反应器体积等重要参数进行了模拟研究,结果与某厂管式反应器数据相近,验证了反应器模型建立和计算方法选择合理。模拟结果证明,提高管间加热可以使丙酮裂解达到更高的反应转化率。

符号说明:

FA,0——丙酮进料初始摩尔流量,mol·s-1;

FAf——反应器出口丙酮摩尔流量,mol·s-1;

FB0——丙烯酮进料初始摩尔流量,mol·s-1;

FC0——甲烷进料初始摩尔流量,mol·s-1;

h——热源与反应气体间的传热系数,W·m-2·K-1;

a——管子单位体积传热面积,m-1;

P0——操作压力,kPa;

T0——反应器进口温度,K;

Tc——恒温热源温度,K;

Tf——反应器出口温度,K;

xA——丙酮转化率,%;

yA——反应管内丙酮摩尔分率;

cA0——丙酮初始摩尔浓度,mol·m-3;

cA——管内丙酮摩尔浓度,mol·m-3;

Cp,A——丙酮比热容,J·mol-1·K-1;

Cp,B——丙烯酮比热容,J·mol-1·K-1;

Cp,C——甲烷比热容,J·mol-1·K-1;

ΔCp——反应物系总比热容的变化量,J·mol-1·K-1;

ΔHr(T)——温度T时的摩尔反应热,J·mol-1;

R——气体状态常熟,J·mol-1·K-1;

rA——丙酮反应速率;

L——反应管长度,m;

V——模拟反应器体积,m3;

V′——反应器体积,m3

D——反应管直径,mm.

[1]梁斌,段天平,唐盛伟.化学反应工程[M].北京:科学出版社,2010.

[2]吴正舜,刘雪莲,李学慧,等.Matlab软件在化学反应工程中气固非均相催化反应的模拟研究[J].计算机与应用化学,2008,25(1):126-128.

[3]张永昭,郭霞.Matlab在反应器优化设计中的应用[J].贵州化工,2009,34(3):12-14.

[4]张恺,张玉钧.基于 Matlab-GUI的衍射图像分析[J].计算机应用与软件,2011,28(3):243-245.

[5]谢厚亮,高其胜.一种应用偏微分方程的图像处理算法[J].软件导刊,2009,8(11):82-83.

[6]齐福来.关于醋酸裂解制乙烯酮反应器[J].工程设计技术及应用,2010,31(6):5-11.