军用印制板组装件清洗技术研究

蒋海峰, 包晓云, 王丽虹, 赵 立

(上海无线电设备研究所,上海200090)

0 概述

电子产品的印制线路板在装配过程中,都需要使用不同类型的助焊剂。助焊剂通常由活性剂、成膜剂、添加剂和溶剂等成分组成。活性剂由有机酸或有机卤化物组成,添加剂常由酸度调节剂、消光剂、光亮剂、缓蚀剂和阻燃剂等物质中的一种或几种组成。这些物质在焊接以后所形成的残渣会对电子产品的性能产生不良影响。另外,在印制线路板装配过程中,由于工艺操作、焊接过程、原材料和工作环境等都会带来不同程度的污染物。所以,印制线路板在装配完成后都需要进行清洗,以清除助焊剂、表面污物油脂等各种残留物,保证电子产品性能的长期稳定性。

对于高可靠性的航天电子产品而言,不论是通孔插装还是表面组装的印制板,在回流焊、波峰焊和手工焊接以后都需要对印制板进行严格的清洗。特别是目前在普遍采用表面组装工艺的印制板中,由于焊剂可能会进入表面组装元器件和基板之间的微小空隙中,从而使得清洗更为困难,也显得更为重要。所以,正确地选择清洗剂、制定相应的清洗工艺方法,并且对清洗后的印制线路板进行清洁度检测,对于有效去除印制线路板上有害残留物,保证电子产品的质量极为重要。

1 清洗方法和清洗剂

目前,电子行业印制板组装件清洗工艺主要分为:手工清洗、气相清洗、超声波清洗、离心清洗、半水清洗等。不同的清洗方法使用不同的清洗剂,清洗后必须对清洁度进行检测,并且满足GJB 5807-2006《军用印制板组装件焊后清洗要求》中相对应等级的电子产品的清洁度要求。针对适合军工产品印制板组装件的常用清洗方法,主要研究手工清洗和半水清洗的工艺方法,并通过检测清洗后的离子污染度进行试验和验证。

1.1 手工清洗

手工清洗是军工产品中常用的一种清洗方法。该方法的优点是清洗灵活、简单,不需要设备。主要适用于小批量、多品种的印制板组装件的焊后清洗。缺点是质量不稳定、清洗效率低,对BGA等贴片元器件的底部清洗困难。

早期以使用三氟三氯乙烷为主,该溶剂的优点是清洗效果好、相容性强,干燥速度快,并且不易燃烧、不爆炸,毒性低,操作安全性好,易于回收。但是由于其为臭氧耗损物质(Oaone Depletion Substances,ODS),所以已被全面禁止生产和使用。后期以使用酒精为主,该溶剂的优点是购买方便、价格便宜,通用性好。但是,随着军工电子产品中开始大量使用树脂型的免清洗助焊剂,使用酒精清洗后会发生潮解或萃取现象,此时转变为白色,在焊点周围出现白色的薄膜或颗粒。如图1所示。白斑的成分相对复杂,主要包括聚合松香物、氧化松香物、焊料活化剂反应物、松香酸盐、流变性添加剂等[1,2]。对于高可靠性的军用电子设备而言,助焊剂残留物不仅影响印制板组装件表面涂覆质量,而且影响产品的长期可靠性[3]。所以,酒精也逐渐被淘汰使用。

图1 焊点周围变白色

目前,手工清洗主要使用各类经改性的醇类清洗剂。针对使用的不同牌号的助焊剂,可选择相适应的溶剂。

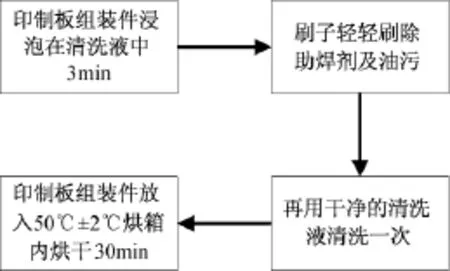

分别选取Alpha OL 107 E及Multicore Loctite CR32焊膏(回流焊)、Interflux IF2005 M 助焊剂(波峰焊)、Alpha UP78及松香助焊剂(手工焊)等几种常用的焊膏、助焊剂,通过回流焊、波峰焊、手工焊等三种不同的方式焊接装配成印制板组装件,然后使用VIGON EFM(德国ZESTRON公司)、141-R(美国 KYZEN公司)及 TF-2000-8(深圳同方公司)三种手工清洗剂进行了清洗对比试验。清洗流程图如下图2所示。

图2 手工清洗流程图

清洗完成后,按照GJB 5807-2006《军用印制板组装件焊后清洗要求》进行镜检和离子污染度测试。离子污染度测试仪选用法国亮电公司的CT100型。对手工清洗完成的印制板组装件使用离子污染度测试仪进行清洁度检测,检测规则如下:

a)如果一批印制板清洗完没有更换清洗剂,则必须对清洗的最后一块印制板进行离子污染度检测,同时随机抽取一块之前清洗的印制板进行离子污染度抽检;

b)清洗过程中更换新的清洗剂时,必须对最后清洗的那块印制板使用离子污染度测试仪进行离子污染度检测,同时随机抽取一块之前清洗的印制板进行离子污染度抽检。

验证产品清洗合格后,该批次清洗的印制板才能进入下道工序。否则必须重新进行清洗处理,并且再次按以上规则重新进行离子污染度检测,直至合格。

1.2 半水清洗

在SJ/T10668-2002《表面组装技术术语》中对半水清洗的定义:使用溶剂进行清洗,然后用热水进行漂洗,再进行干燥处理的一种工艺[4]。

半水清洗技术得到了广泛应用,是目前比较普遍的一种机器自动化清洗方式。主要是它不需改变现有工艺中使用的助焊剂,对生产过程不产生影响,而且清洗效果良好。美国大多数电子生产厂商均采用这一技术,日本使用半水清洗工艺占电子清洗的20%~30%[5]。

半水清洗配合使用合适的清洗剂,能有效清除印制线路板表面的松香、水溶性助焊剂和免清洗焊剂焊膏等有机、无机污染物。该方法的优点是清洗一致性好,清洗质量可靠,清洗效率高。主要适用于大批量的印制板组装件的焊后清洗。缺点是不适用于部分电位器、可调电阻等非密封器件及对潮气较敏感的印制板。

同样,分别选取Alpha OL 107E及Multicore Loctite CR32焊膏(回流焊)、Interflux IF2005M助焊剂(波峰焊)、Alpha UP78及松香助焊剂(手工焊)等几种常用的焊膏、助焊剂,通过回流焊、波峰焊、手工焊等三种不同的方式焊接装配成印制板组装件,然后分别选取德国ZESTRON公司的A201(30%)、N501(15%)和 PM102(25%)三种清洗剂进行了清洗试验。清洗设备选用Miele IR6002,清洗流程及工艺参数如图3所示。

2 试验结果和讨论

2.1 手工清洗

手工清洗的试验结果如表1所示。

三种清洗剂的清洗前后部分对比分别如图4、图5和图6所示。

图3 半水清洗流程及工艺参数

表1 清洗对比试验

图4 VIGON EFM清洗效果对比

图5 141-R清洗效果对比

从表1及图4~图6可以看出,VIGON EFM清洗剂对所选用的助焊剂清洗效果最好,清洗后焊点光亮,元器件及字符无异常现象。离子污染度平均为 0.86μg(Nacl)/cm2,不仅符 合 GJB 5807—2006《军用印制板组装件焊后清洗要求》中对三级电子产品(导弹系统)的离子残留物含量要求≤1.56μg(Nacl)/cm2,而且相比其它两种清洗剂离子污染度较低,也就是清洁度较好。

图6 TF-2000-8清洗效果对比

2.2 半水清洗

半水清洗的试验结果如表2所示。

从表2可以看出:

a)由于A201清洗液为碱性,所以清洗效果最佳,但是其对铝发黑件有褪色现象,对某些元器件的表皮有脱落现象。如果选用该清洗液,则必须提前剔除该类元器件。同时,碱性清洗液如果漂洗不干净,带来的腐蚀隐患,也增加了选用碱性清洗液的顾虑,使得该清洗液的使用受到了最直接的限制;

b)N501虽然为中性,但是仍然有一定的褪色作用,相容性不强;

c)PM102相容性最好,无褪色、脱落等异常现象,适合军用印制板组装件多品种、多方式元器件焊装的特点。

所以,选择PM102清洗液进行进一步大批量的清洗试验。清洗后,进行镜检,发现印制板组装件焊点表面光亮,助焊剂残留物被完全清除,器件及器件上的字符等无异常。离子污染度平均为0.55μg(Nacl)/cm2。清洗前后对比见图7。同时利用显微镜对安装高度为0.5 mm的BGA底部进行了观察,没有发现白色助焊剂残留物,说明该清洗工艺对安装高度为0.5 mm的BGA底部也能清洗干净。试验表明,使用清洗机配合PM102清洗剂的半水清洗方式,完全可以去除印制板上的助焊剂残留物。清洗后的印制板焊点光亮,经检测,离子污染度满足GJB 5807-2006《军用印制板组装件焊后清洗要求》对三级电子产品(导弹系统)的印制板组装件清洗后离子污染度≤1.56μg Nacl/cm2的清洁度判定要求。

表2 清洗对比试验

图7 PM102半水清洗效果对比

3 结论

根据手工清洗和半水清洗工艺试验和清洗后的检验结果,可以得出以下结论:

a)小批量、非密封器件及潮气敏感的印制板使用手工清洗,使用VIGON EFM清洗剂浸泡后刷洗的方式能有效去除助焊剂残留物,清洗后的离子污染度符合GJB 5807要求;

b)大批量及密封性好、对水气不敏感的印制板使用半水清洗,使用清洗机配合PM102清洗液的清洗方式,可以彻底去除印制板上的助焊剂残留物,清洗后的离子污染度符合GJB 5807要求。

[1] C Lea.After CFCs [M].British Isles:Electrochemical Publications,Isle of Man,1992.

[2] 林伟成.电路板清洗后白渣的形成原因及解决办法[J].电子工艺技术,2006,27(3):145-149.

[3] 吴民,孙海林,陈兴桥.印制板半水清洗技术研究[J].电子工艺技术,2010,31(4):209.

[4] SJ/T10668—2002.《表面组装技术术语》[S].

[5] 李晓麟.印制电路组件装焊工艺与技术[M].北京:电子工业出版社,2011.