防铜变色剂处理对引线框架与封装树脂结合力的影响

孙江燕,倪明智,于仙仙,李明,

(1.上海新阳半导体材料股份有限公司,上海 201616;2.上海交通大学,上海 200240)

【电子电镀】

防铜变色剂处理对引线框架与封装树脂结合力的影响

孙江燕1,倪明智2,于仙仙1,李明2,*

(1.上海新阳半导体材料股份有限公司,上海 201616;2.上海交通大学,上海 200240)

研究了C194铜合金引线框架表面氧化状态对封装树脂结合强度的影响。铜合金引线框架与树脂的结合强度随氧化膜厚度的增加而先增加后减小,并在厚度为 100 nm时达到最大值15.3 MPa,比氧化前提高了2.6 MPa。其原因在于氧化膜能够提高与封装树脂之间的润湿性,而氧化膜较厚时,断裂更易发生在疏松的氧化膜中,从而降低了结合强度。防铜变色剂处理可以通过有效减缓氧化膜生长来控制其结合强度。

集成电路;引线框架;封装树脂;结合强度;防铜变色剂处理

1 前言

随着集成电路向高密度、高性能的方向发展,各行各业对电子封装材料提出的要求也日益提高,当代电子封装产品必须做到精密性与可靠性兼备。铜合金由于具有优良的导电、导热性能,目前已经成为最主要的引线框架材料[1-2]。而铜电沉积技术由于其经济性、选择性及优良的深镀能力,在微电子工业中得到广泛应用,特别是在超大规模集成电路铜互连技术中的应用正日益受到关注。

然而铜合金具有很高的亲氧性,在工作环境中不可避免要发生氧化。铜的氧化物 Cu2O和 CuO不像Al2O3那样具有自保护性,会使铜进一步氧化。在放置、封装加热等过程中,铜合金表面极易形成氧化膜,氧化膜过厚会降低引线框架与封装树脂之间的结合强度,从而导致封装体发生分层、开裂现象[3-4]。导致电子元器件失效,限制了铜的进一步应用。因此研究和解决铜合金引线框架的氧化失效问题对于提高电子封装可靠性至关重要。

本文通过控制 C194铜合金引线框架在空气气氛中的氧化条件来研究不同氧化条件下得到的铜合金引线框架与封装树脂之间的结合强度变化。此外,在C194铜合金引线框架表面涂覆一层防铜变色剂SYT873,研究防铜变色剂处理对相同氧化条件下得到的铜合金引线框架/封装树脂结合强度的影响。最后,通过对剪切破坏后得到的铜合金一侧断口分析来解释其断裂机制,从而为实际生产过程提供参考。

2 实验

采用尺寸为70 mm × 50 mm × 0.15 mm的日本神钢生产的ASTM C194铜合金(含Fe 2.35%、P 0.03%、Zn 0.1%,余量为Cu)薄片替代引线框架,经过除油、20% H2SO4酸洗除去其表面污染物及氧化膜后,控制其在Wiggens WH-200D型加热板上的氧化温度(200、220和240 °C)及时间(2、4、6、8和10 min)以模拟引线框架在封装过程中的受热情况。另一组试样经过除油酸洗后,在SYT873防铜变色剂中浸泡1 min,再在上述条件下进行氧化。

氧化之后利用实验室设计的模塑机将商业化的汉高华威KLG680H封装树脂塑封到样品表面。塑封温度为175 °C,压强为10 MPa,塑封过程持续 2 min。随后将塑封好的样品放入175 °C的烘箱中固化4 h。

利用日本RHESCA PTR-1011型结合力测试仪测试引线框架与封装树脂之间的剪切强度,从而研究氧化条件对铜合金引线框架/封装树脂结合强度的影响。剪切高度为基体以上1.12 mm(高度的1/3)处,每个实验条件均测试11组数据并取平均值。

采用 FEI SIRION 200/INCA OXFORD型扫描电镜观察氧化后的试样表面以及断口形貌。以氧化的铜片为阴极,惰性金和铂电极为对极,饱和甘汞电极为参比电极,0.1 mol/L NaOH水溶液为电解液,施加恒定电流构成电化学反应系统。反应过程中氧化膜中的铜离子会得到电子从而还原为金属铜,根据完成铜还原反应所需的电量,计算氧化膜的厚度。计算时涉及到氧化物的摩尔体积,而铜的氧化物有CuO和Cu2O两种,其还原电位非常接近。在本次试验中,由于受到实验设备的限制,无法将CuO和Cu2O区分开来。为了方便起见,假设铜氧化物是单纯的Cu2O来进行计算。

3 结果与讨论

3. 1 氧化条件对C194与树脂结合的影响

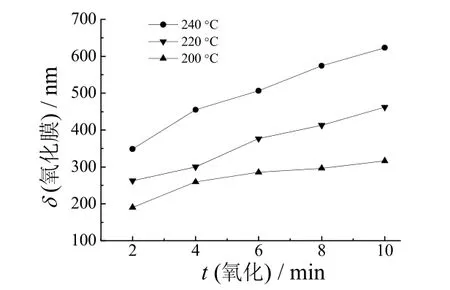

利用阴极还原法测得样品的氧化膜厚度如图 1所示。

图1 铜合金氧化条件对氧化膜厚度的影响Figure 1 Effects of copper alloy oxidation conditions on oxide film thickness

在不同的氧化温度下,氧化膜厚度均随着氧化时间的延长而增加;在相同的氧化时间内,氧化温度越高,则氧化膜越厚。由于氧化时间较短,无法完整表现氧化膜生长的动力学曲线,因而氧化膜的生长曲线近似于直线,与Lahiri等人[5]得到的抛物线存在一定差异。而仔细观察 Lahiri的实验结果,发现当氧化时间在20 min以内时,氧化膜的生长曲线也接近于直线,只有当氧化时间超过60 min之后,氧化膜厚度的生长曲线才趋向于抛物线,因而本文的实验结果与 Lahiri等人的报道相符。

图2为氧化膜厚度与引线框架/封装树脂结合强度的关系。

图2 氧化膜厚度对引线框架/封装树脂结合强度的影响Figure 2 Effect of oxide thickness on adhesion strength between lead frame and EMC

对于C194铜合金而言,氧化膜厚度均在200 nm以上,且随着氧化膜厚度的增加,铜合金测试样品/封装树脂的结合强度逐渐降低。其主要原因在于随着氧化膜厚度的增加,氧化膜的结构更加疏松。剪切强度测试时的剪切应力通过氧化膜内部的破坏而松弛,从而导致结合强度的下降,但并未出现像Soon-Jon Cho等人[6]报道的结合强度随氧化膜厚度先增大后减小的趋势。由于氧化温度较高以及C194铜合金的特点,即使氧化时间仅为2 min,所得到的氧化膜厚度已经超过最佳的氧化膜厚度,因而结合强度随着氧化膜厚度增加而逐渐减弱。

3. 2 氧化条件对经防铜变色剂处理的C194与树脂结合的影响

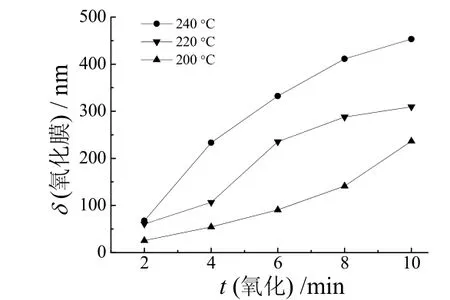

利用阴极还原法测试涂覆有防铜变色剂样品的氧化膜厚度,实验结果如图3所示。

图3 防铜变色剂处理后,氧化条件对氧化膜厚度的影响Figure 3 Effects of oxidation conditions on oxide film thickness after anti-tarnishing treatment

在不同的氧化温度下,氧化膜厚度均随着氧化时间的延长而增加,且曲线斜率随着氧化温度的升高而增大。这主要是由于氧化温度越高,防铜变色剂随氧化时间增加而被破坏得更加严重,因而对铜合金氧化的阻碍效果不断降低。与未作防铜变色剂处理时类似,在相同的氧化时间内,氧化温度越高,则氧化膜越厚。因为防铜变色剂的处理仅仅在铜合金表面生成一层钝化膜。在高温氧化的作用下,氧的扩散仍然沿着铜合金晶界进行,其扩散规律保持一致[7-8]。但是在200 °C和220 °C下,氧化膜厚度生长的速率在防铜变色剂处理前后变化不大,而在240 °C时,氧化膜厚度生长的速率则在防铜变色剂处理后明显增大。这是因为防铜变色剂在240 °C氧化时出现急剧破坏,从而导致氧化膜快速生长。

图 4为防铜变色剂处理后,铜合金表面氧化膜厚度与引线框架/封装树脂结合强度的关系。

图4 防铜变色剂处理后,氧化膜厚度对引线框架/封装树脂结合强度的影响Figure 4 Effect of oxide film thickness on adhesion strength between copper lead frame and EMC after anti-tarnishing treatment

对于C194铜合金而言,随着氧化膜厚度的增加,引线框架/封装树脂结合强度先增大后减小,且在氧化膜厚度为 100 nm左右达到最大值 15.3 MPa,与Soon-Jon Cho等人[6]的实验结果类似。氧化膜刚开始生长时,氧化膜与封装树脂之间的润湿性增加,从而提高了两者之间的结合强度。当氧化膜厚度超过100 nm后,氧化膜的结构更加疏松,剪切强度测试时的剪切应力通过氧化膜内部的破坏而松弛,从而导致结合强度下降。

3. 3 铜合金样品/封装树脂结合的断裂机制

为了进一步分析铜合金样品/封装树脂结合的断裂机制,尝试分析剪切破坏后的引线框架侧的断口形貌特征,从而探索结合强度与氧化条件及防铜变色剂处理之间的关系。取上述条件制备的铜合金引线框架断口,利用扫描电镜观察其断口形貌特征,并通过 EDS能谱分析断口上各特征区域的成分。

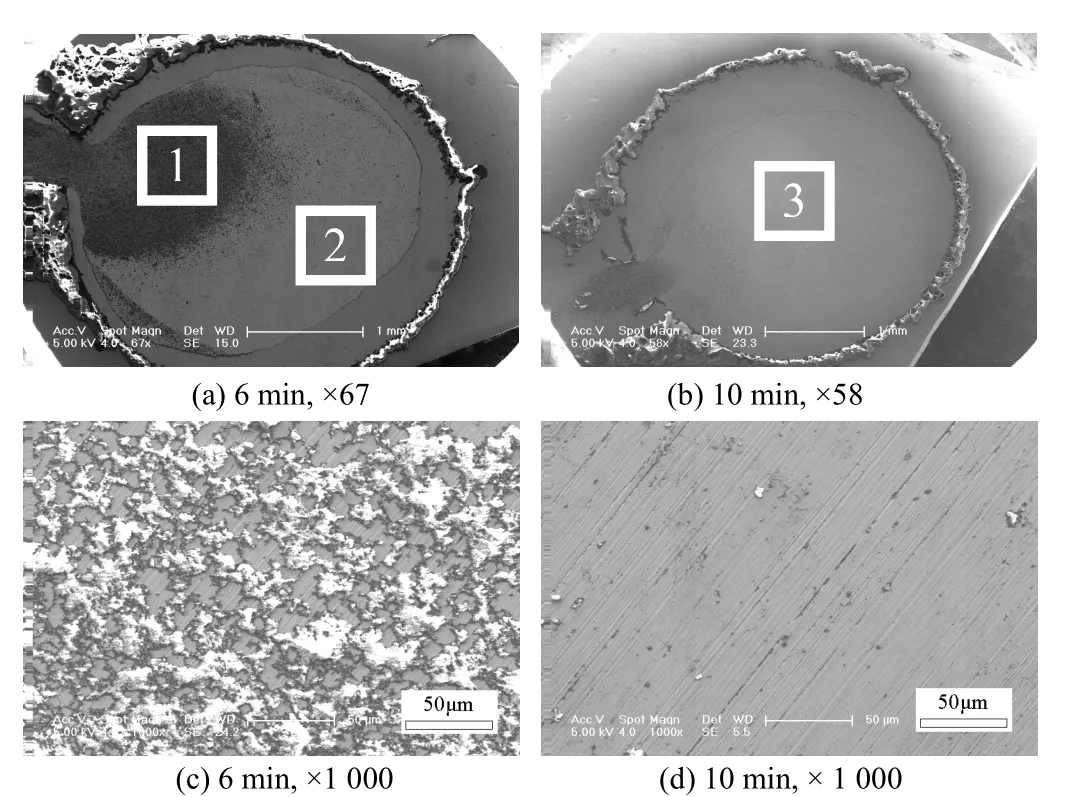

图5示出了200 °C时分别氧化6 min和10 min后所得样品的断口形貌。氧化时间为6 min的样品断口上存在树脂残留区域,见图5a和5c;而氧化时间为10 min的样品断口表面没有树脂残留,见图5b和5d。树脂残留量的多少与结合强度的变化成正相关。

图5 200 °C下氧化6 min和10 min后所得样品的断口形貌Figure 5 Fracture morphologies of copper samples afteroxidation at 200 °C for 6 min and 10 min

表1 断口上不同区域的EDS元素分析结果Table 1 Elemental analysis results of different regions on the fracture surfaces by EDS

表1是断口上特殊区域的EDS成分分析结果。在树脂残留区域,碳含量比无树脂残留区域高出很多,也证明了树脂残留的存在。在相同的氧化温度下,由于氧化时间的增长,氧化膜厚度也较大,因而氧化膜层较为疏松,断裂更容易发生在氧化膜中,因此断口表面没有封装树脂的出现。

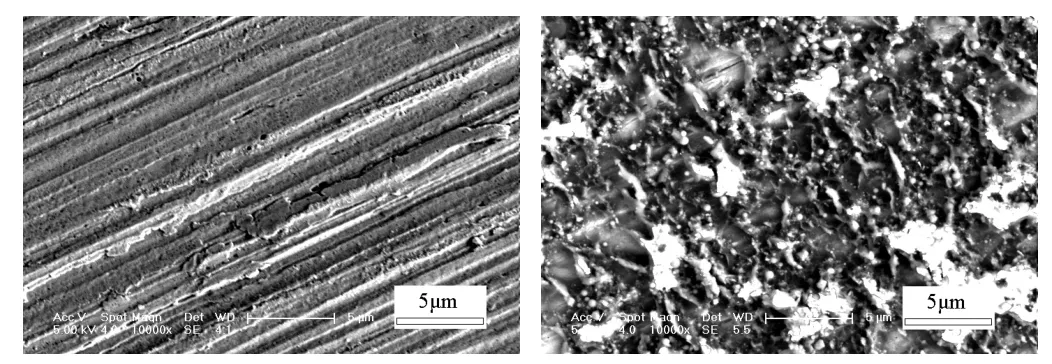

3. 4 防铜变色剂处理前后断口特征变化

为了研究防铜变色剂对断裂机制的影响,观察了相同条件(氧化温度220 °C,氧化时间4 min)下防铜变色剂SYT873处理前后的铜氧化样品表面断口,如图6和图7所示。未经防铜变色剂处理的断口上并没有残留树脂的存在,而防铜变色剂处理之后断口上出现了树脂残留(见图7b),铜合金表面比处理前更加规整,很好地保持了C194铜合金加工过程轧制的沟槽(见图7a),而处理前的铜合金表面则存在很多的氧化物球状颗粒,且沟槽的痕迹变得十分模糊,这从侧面证明了铜合金表面氧化膜较厚。

图6 未经防铜变色剂处理的样品在220 °C氧化4 min后的断口形貌Figure 6 Fracture morphology of copper lead frame without anti-tarnishing treatment after oxidation at 220 °C for 4 min

图7 经防铜变色剂处理的样品在220 °C氧化4 min后的断口形貌Figure 7 Fracture morphology of copper lead frame with anti-tarnishing treatment after oxidation at 220 °C for 4 min

3. 5 断裂机制分析

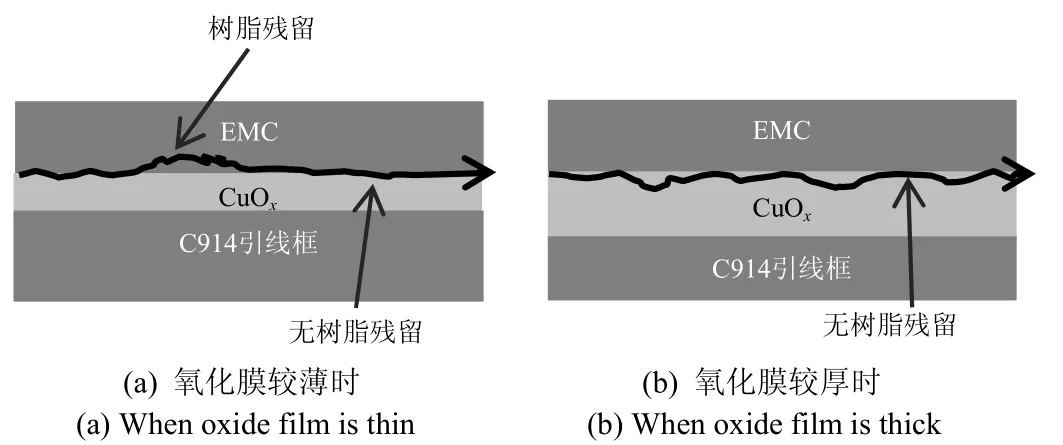

参考前人研究的结果进行分析可知,对于不同氧化膜厚度的铜合金引线框架而言,其与封装树脂结合界面在剪切力作用下的断裂路径有两种[9-10],如图8所示。当氧化膜较薄时,氧化膜结构较为致密,这时断裂主要发生在氧化膜与封装树脂之间的界面上或者封装树脂内部,如图8a所示,因而断口表面存在树脂残留区域和无树脂残留的区域;当氧化膜较厚时,氧化膜内部较为疏松,因而断裂更加容易发生在氧化膜内部,得到的断口表面没有封装树脂残留的存在,如图8b所示。

图8 铜合金氧化膜与封装树脂结合界面断裂路径示意图Figure 8 Schematic diagram of fracture routes at the interface between copper oxide and EMC

因此,当氧化时间较长或者氧化温度较高时,生成的氧化膜较厚,断裂更容易发生在疏松的氧化膜内部,从而在断口上仅仅观察到无树脂残留的区域;而对于防铜变色剂处理之后或氧化程度较轻的铜合金样品,由于氧化膜较薄,此时铜合金与封装树脂的结合界面结合强度较弱,而封装树脂靠近界面的区域内部结合强度也相对较弱,断裂更加容易发生在氧化膜与封装树脂之间的界面上或者封装树脂内部,因而断口表面存在树脂残留区域和无树脂残留的区域。这也是在氧化较轻或防铜变色剂处理后结合强度较高的原因。

4 结论

利用实验室设计的模塑机以及商业化的封装树脂,研究不同氧化条件(温度、时间、防铜变色剂处理)下得到的铜合金样品/封装树脂结合强度变化,得到以下结论:

(1) 在空气气氛中氧化得到的氧化膜厚度为100 nm以下时,氧化膜的厚度增加能够促进引线框架与封装树脂之间的结合强度,当氧化膜厚度超过100 nm之后,氧化膜的厚度增加会降低样品与封装树脂之间的结合强度,在厚度为100 nm时达到最大值15.3 MPa,比氧化前提高了2.6 MPa。

(2) SYT873作为一种良好的防铜变色剂,能够有效地控制氧化温度200 ~ 240 °C内氧化膜的生长,从而有效地控制铜合金样品与封装树脂之间的结合强度。

(3) 通过对断口形貌及断裂机制的分析,发现当氧化膜较厚时,其疏松结构使得断裂更加容易发生在氧化膜中,从而降低了其结合强度,也在表面留下封装树脂的残留。

[1] HART D, LEE B, GANJEI J. Increasing IC leadframe package reliability [C] // Proceedings of Eptc 2008: 10th Electronics Packaging Technology Conference, 2008: 1209-1213.

[2] CHO S J, PAIK K W. Oxidation studies on a Cu-base leadframe alloy between 150 °C and 300 °C [J]. Scripta Materialia, 1998, 38 (7): 1149-1154.

[3] TAKANO E, MINO T, TAKAHASHI K, et al. The oxidation control of copper leadframe package for prevention of popcorn cracking [C] // Proceedings of 47th Electronic Components and Technology Conference, 1997: 78-83.

[4] CHEN X, HU A M, LI M, et al. Oxidation of lead frame copper alloys with different compositions and its effect on oxide film adhesion [J]. Journal of Electronic Materials, 2009, 38 (2): 372-378.

[5] LAHIRI S K, WAALIB SINGH N K, HENG K W, et al. Kinetics of oxidation of copper alloy leadframes [J]. Microelectronics Journal, 1998, 29 (6): 335-341.

[6] CHO S J, PAIK K W, KIM Y G. The effect of the oxidation of Cu-base leadframe on the interface adhesion between Cu metal and epoxy molding compound [J]. IEEE Transactions on Components, Packaging, and Manufacturing Technology, Part B: Advanced Packaging, 1997, 20 (2): 167-175.

[7] 黄勇, 秦技强, 杨万生. 苯骈三氮唑酰基衍生物的缓蚀性能[J]. 材料保护, 2002, 35 (9): 27-28.

[8] 文斯雄. 苯骈三氮唑在金属抗蚀防护上的作用[J]. 腐蚀与防护, 2004, 25 (7): 318-319.

[9] KANG T G, PARK I S, KIM J H, et al. Characterization of oxidized copper leadframes and copper/epoxy molding compound interface adhesion in plastic package [C] // Proceedings of 3rd International Conference on Adhesive Joining and Coating Technology in Electronics Manufacturing, 1998: 106-111.

[10] KIM J K, WOO R S C, HUNG P Y P, et al. Adhesion performance of black oxide coated copper substrates: Effects of moisture sensitivity test [J]. Surface and Coatings Technology, 2006, 201 (1/2): 320-328.

Effect of anti-tarnishing treatment on adhesion between lead frame and epoxy molding compound //

SUN Jiang-yan, NI Ming-zhi, YU Xian-xian, LI Ming*

The effect of oxidation status of C194 copper lead frame on its adhesion strength with epoxy molding compound (EMC) was studied. The adhesion strength between copper alloy lead frame and EMC is increased initially and then decreased with the increasing of copper oxide film thickness. The maximum of adhesion strength is achieved as 15.3 MPa at an oxide film thickness of 100 nm, which is 2.6 MPa higher than that before oxidation. The oxide film can improve the wettability of EMC. Fracture occurs in the loose oxide film when the oxide film becomes too thick, leading to the reduction of adhesion strength. Anti-tarnishing treatment is able to retard the oxide growth and the adhesion strength is thus effectively controlled.

integrated circuit; lead frame; epoxy molding compound; adhesion strength; anti-tarnishing treatment

Shanghai Sinyang Semiconductor Materials Co., Ltd., Shanghai 201616, China

TQ153.14

A

1004 – 227X (2012) 08 – 0017 – 04

2012–05–18

孙江燕(1957–),女,辽宁人,高级工程师,研究方向是电子电镀技术。

李明,教授,(E-mail) mingli90@sjtu.edu.cn。

[ 编辑:温靖邦 ]