基于工业无线网络的电机能耗诊断平台及系统

唐丽婵 齐亮 上海电气集团股份有限公司中央研究院 (200070)

唐丽婵(1983年~),女,本科,上海理工大学电气工程及其自动化专业毕业。现就职于上海电气中央研究院电气研究室,主要从事机电节能技术研究。

0 引言

我国工业生产过程中大量使用以中小型电动机为动力的拖动系统(90%以上的电动机属于中小型电动机),这部分系统的电能消耗非常大,通常可以占到企业电能消耗的30%~40%,但目前限于成本的考虑,其运行过程中无法得到有效的监控和调节,电能浪费严重。所以研究如何有效地检测电机的运行状况,保证电机能够高效、无故障地运行,使电机处于低功耗工作状态,具有极大的经济价值和战略意义。

本项目研制的基于工业无线网络的电机能耗诊断平台及系统具有测量精度高、安装方便、操作简单、成本低廉等特点,特别适合于对工业生产中广泛使用的中小型电机的在线监测。

1 电机能耗诊断系统的硬件设计

1.1 系统的总体设计

本文所设计的电机能耗诊断平台是基于数字信号分析理论基础上的在线故障诊断装置,这种装置的突出特点是需要在现场实时对数据进行快速运算处理并给出分析结果,对于需要进一步分析诊断的数据需要保存或传输到上位机。因此该系统分为上位机与下位机两大部分。下位机为信号采集与处理终端,安装在电机控制中心,可以实现对电机的定子电流、电压信号进行采集与处理,以此来获得电机的运行状态参数,并将相关的信息发送给上位机。上位机为电机监测中心,接收由下位机上传的电机运行参数,并在监控画面上实时显示这些参数的瞬时值和时域曲线。为便于对电机效率分析与能源管理,我们将采集的数据同时存入监测数据库中以便于今后的查询[1]。

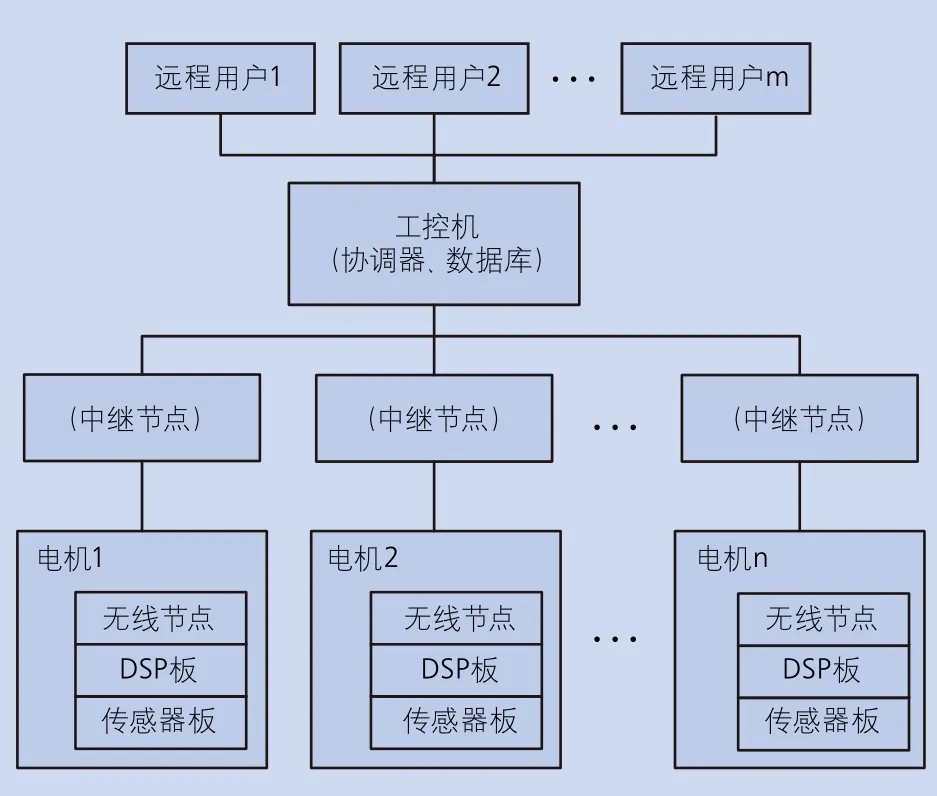

上位机与下位机之间采用Zigbee无线协议与路由器及协调器进行通信,如图2-1所示。该技术具有低成本、短延时、高安全性、高网络容量的特点,这使得此装置可以作为分布式系统结构的底层检测站,由高层的检测计算机端对各个检测点进行统筹管理、检测显示以及进一步分析处理。

图1 电机能耗诊断系统结构

1.2 DSP信号处理单元设计

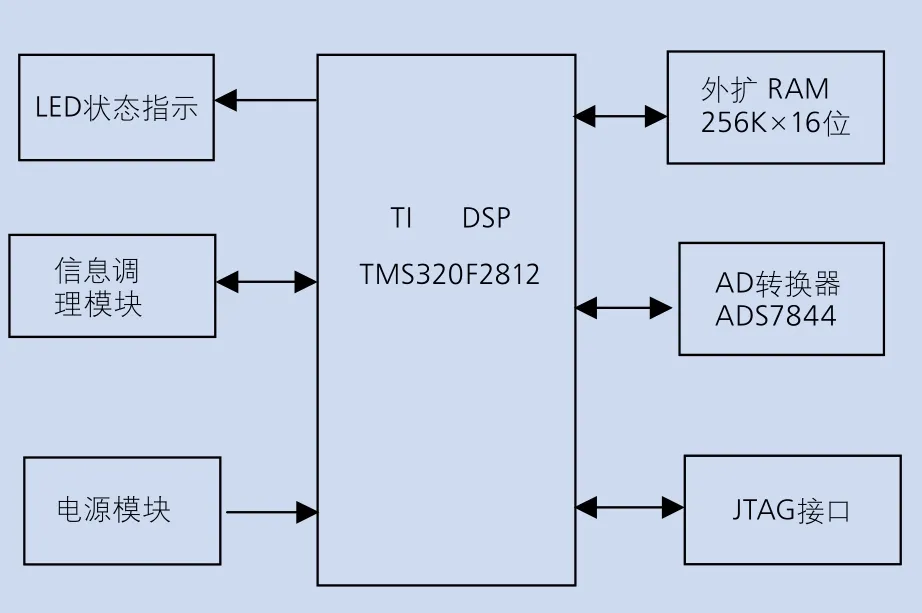

DSP信号处理单元硬件部分包括DSP最小系统、信号调理模块、A/D转换器、外扩RAM及串行通信等部分。电机能耗诊断系统中DSP处理部分的硬件布置如图2所示。

图2 基于TMS320F2812的控制板硬件布置

1.3 信号调理电路设计

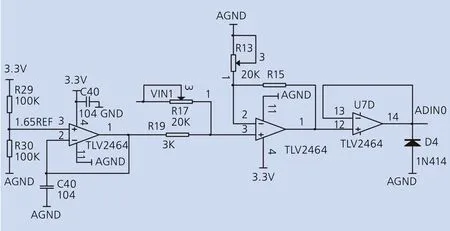

数据采集的信号调理如图2-3所示。由于双极性信号不能直接接入TMS320F2812的A/D输入引脚,因此可以通过电平抬高电路将其抬高到1.5V,得到峰值为0~3V的电压信号,接入DSP的AD输入通道ADIN0。三部分运算放大器构成的电路分别是极性转换电路、比例调节电路、隔离电路。

图3 信号调理电路

1.4 无线通讯部分设计

现代无线通信的标准有很多,例如3G、WiFi、Bluetooth、WIMAX、ZigBee等。其中,ZigBee技术是应用于短距离范围内的专门为远程监测和控制而设计的无线网络技术,其功耗低、成本低等优点使它很适用于各种无线监控领域。

ZigBee采用IEEE802.15.4协议为基础,增加了逻辑网络、网络安全和应用软件层,更加适合与产品技术一体化,加强了产品的通用性。它提供一种高可靠的无线连接,其通信距离从标准的75m到几百米甚至几公里,可以无限扩展。在整个网络范围内,每个ZigBee网络模块之间都可以相互通信,每个ZigBee网络节点本身不仅可以作为监测对象[2],例如其所连接的传感器直接进行数据采集和监测,还可以自动中转其他网络节点传输的数据信息。

系统以无线模块ZMN2400HP为核心,可进行SCI串行通信,或ZigBee无线通信。无线模块ZMN2400HP只需极少外部元器件,就可以达到稳定的性能且功耗极低,其选择性和敏感性指数超过了IEEE8O2.15.4标准的要求,可确保短距离通信的有效性和可靠性。

图4 无线通信模块

1.5 传感部分电路设计

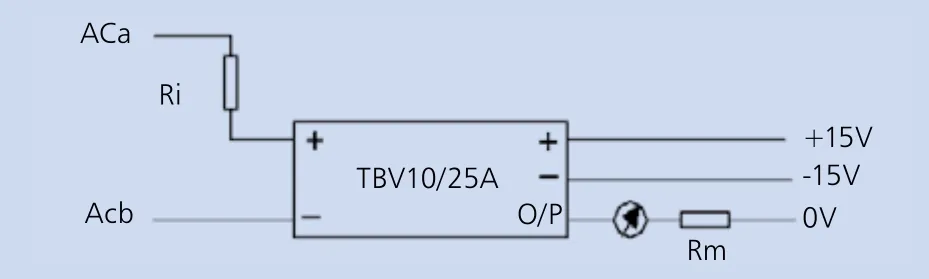

传感电路主要采用两个电流传感器、两个电压传感器来检测两路线电流、两路线电压。输出皆为0~±5V(可调)的电压量。这部分电路主要包括电源模块、电压传感模块以及电流传感模块三部分组成。

图5 电压传感器

图6 电流传感器

1.6 电源模块的设计

TMS320F2812芯片采用双供电模式,1.8V(主频135MHz)内核电压和3.3V外围接口电压。通常芯片的上电顺序是:先加载外围接口电压3.3V,当外围接口电压升至2.5V时开始加载芯片核电压1.8V,电压爬升小于10ms。该芯片下电的顺序是:先断开外围接口电压3.3V,而复位信号始终低有效并保持8us,接着使芯片核电压1.8V降为0。

一般市面上所售的开关电源均为+5V电压,要满足上述供电要求必须采用电源转换芯片组。本系统中采用的电源转换芯片与DSP芯片均为TI公司生产,芯片之间的兼容性好,可靠性高,性能参数指标具有一致性。电源芯片TPS767D318为+5V外接电压转换+3.3V提供可能,采用可调电源芯片TPS767D318为TMS320F2812提供1.8V(主频135MHz)或1.9V(主频150MHz)的核电压。

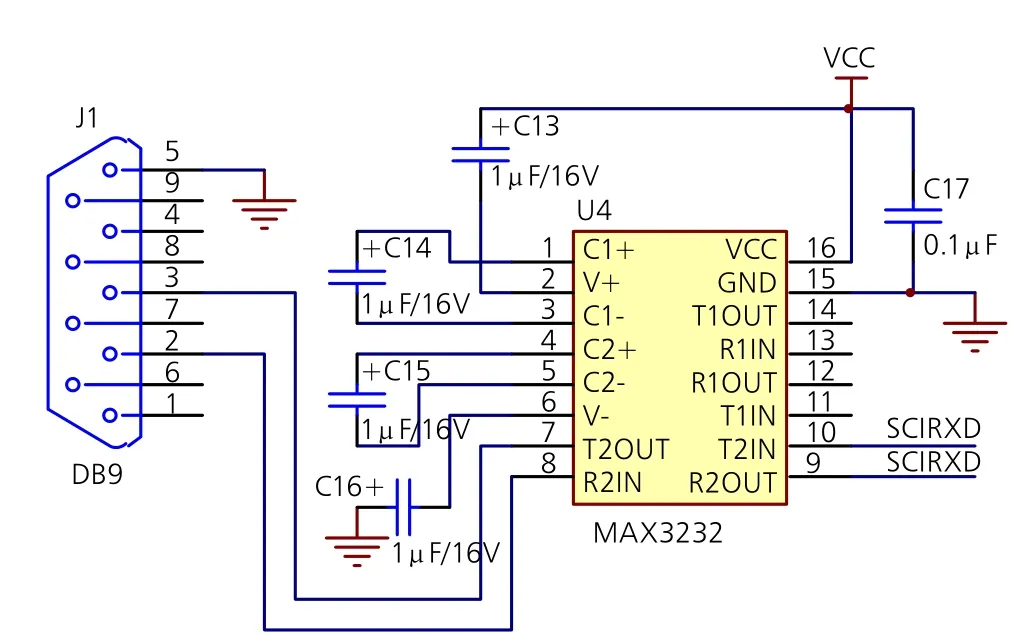

1.7 SCI接口的设计

SCI称为串行通信接口,它是一种采用双信号线的异步串行通信接口。它的主要任务是将片内A/D采集到的十进制或十六进制数据传输到微机端,使得相关技术人员能够在计算机上完成数据的分析和处理。

TMS320F2812处理器提供2组SCI接口,分别为SCITXDA、SCIRXDA、SCITXDB、SCIRXDB,其中SCIRXD为SCI数据接收引脚,SCITXD为SCI数据发送引脚。两个引脚为多功能复用引脚,不用时可做通用数字量I/O。TMS320F2812芯片的SCI接口特点概括如下:

可编程通信速率,可以设置64 k种通信速率;

支持全双工或者半双工通信模式;

具有双缓冲接收和发送功能;

发送和接收可以采用中断和状态查询两种方式;数据格式

•1个启动位

•1~8位可编程数据字长度

•可选择奇偶校验或无校验位模式

• 1或2位停止位[3]。

图7所示为F2812芯片的SCI接口电路原理。

图7 F2812芯片的SCI接口电路

2 系统的软件设计

软件主要设计包括三部分,电机信号的采集和参数计算,无线通信,以及上位机上运行的电机参数显示存储分析软件。

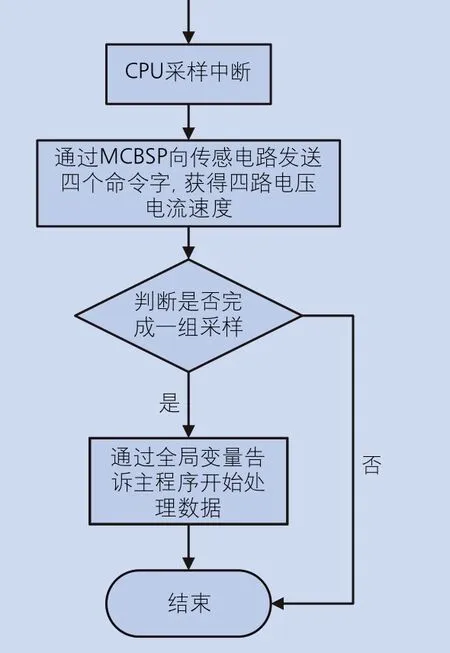

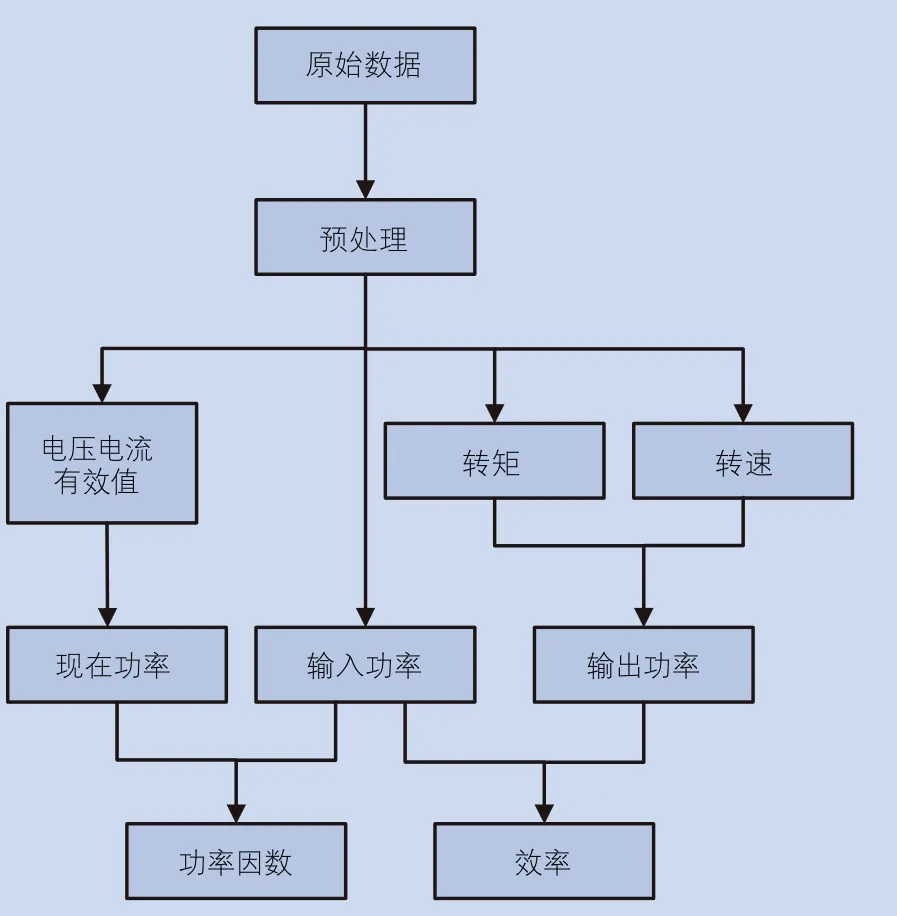

计算模块总体流程如图9所示,原始数据首先需要进行预处理,计算电压电流有效值和视在功率;分别结算转矩和转速,进而到输出功率;计算输入功率,有视在功率和输出功率可以分别得到功率因数和效率。计算模块中包含了常规电机监测中所要求的所有参数。

2.1 数据采集及参数计算部分软件设计

图8 数据采集模块逻辑流程

图9 计算模块总体流程

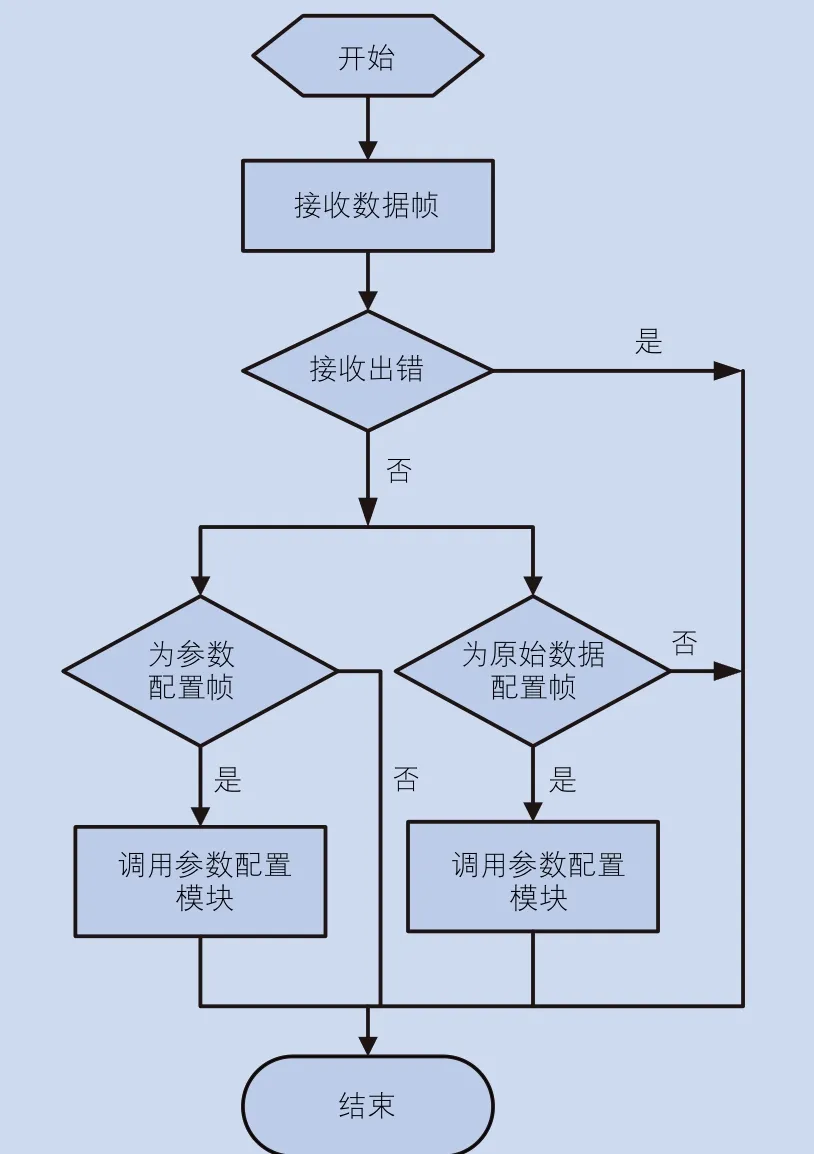

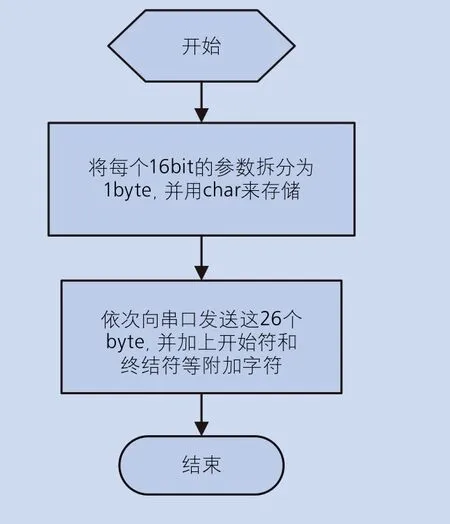

2.2 数据传输

数据传输部分的主要功能是从无线模块接收数据帧,执行相应功能。DSP分为三种工作状态:正常运行状态、参数配置状态、原始数据上传状态。输入项无线模块传来的数据帧。输出项执行相应功能。

图10 串口接收逻辑流程

图11 计算结果上传逻辑流程

根据无线模块传来的数据帧判断执行参数配置或原始数据上传功能,此时正常数据采集计算功能暂停。计算结果上传模块功能将计算结果通过SCI传给无线通板。将DSP结算结果通过总线传送给无线节点。所设计的数据桢结构如表1所示。

表1 数据桢结构

2.3 上位机软件设计

上位机主要运行电机能耗诊断系统,其主要功能包括:

(1)监测数据接收与存储

(2)监测节点管理

(3)远程监测

(4)历史查询

(5)性能分析和用电统计

监测数据接收与存储功能由两部分组成:监测服务程序与监测服务管理程序。监测服务程序以Windows NT服务的形式发布,在后台自动运行,提供数据接收、协议解析、数据存储和用户命令监测(即用户对无线模块进行参数配置等数据发送服务)等服务。监测服务管理程序可以监视监测服务程序的运行状态,启动、重启和停止监测服务程序,以及配置监测服务程序运行参数。

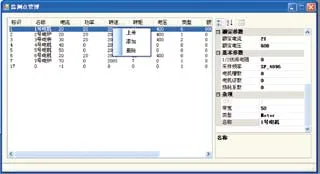

监测点管理程序负责监测点的管理,包括监测点的增加、删除和修改以及配置参数的上传,如图12所示。监测点的参数分为两类,一类是管理参数,包括类型、名称、电流范围、电压范围、功率范围、转矩范围、转速范围、额定电压、额定电流;一类是配置参数,即上传到无线模块的参数,包括DSP板系数Ia、Ib、Uab、Uca,传感器板系数Ia、Ib、Uab、Uca,1/2线间电阻、采样频率、电机槽数、电机级数、损耗系数。

图12 监测点管理

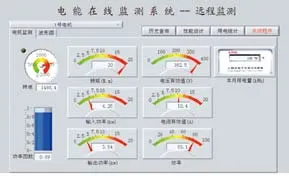

远程监测可以运行在局域网中任意一台PC机中,实现对监测数据的呈现。如图13为所设计的系统的主界面,从该界面可以分别访问到历史查询、性能分析和用电统计界面。本系统中主要监测的参数主要如下:

(1)电机监测参数:包括电机转速、转矩、输入功率、输出功率、效率、电压有效值、电流有效值、功率因数和用电量。

(2)电炉监测参数:包括线电压Uab、Uca,线电流Ia、Ib、输入功率和本月用电量。

(3)电表监测参数:包括A相电流、B相电流、C相电流、平均电压、输入功率和本月用电量。

图13 电机在线监测-仪表面板

图14 在线监测画面

历史查询功能只对电机有效。首先,设定查询时间范围,即起始时间和终止时间,然后,从设备列表中选择要查询的设备,系统即可绘制出设备在指定时间范围内的波形图。

电机性能分析包括效率-转速、转矩-转速、输入功率-转速、输出功率-转速、效率-输出功率、转矩-输出功率。用电统计可生成指定设备类型或设备在设定时间范围内的用电曲线图。导出曲线功能可以将用电曲线保存为图片。

3 结 语

本文所设计的系统不仅能够监测各监测点的用电量,而且在仅使用电流传感器而不增加其他传感器的条件下,可以对电机能效进行评估,实时监测电机能效。由于采用了无线传输技术,大大减少了系统的布线,在工程应用中施工工作量很小,克服了传统系统的改造升级中,工业应用现场布线成本非常高的障碍。面对国家节能减排的宏观环境,将有效解决企业中小型电机的状态监测与系统节能问题,为企业创造显著的经济效益与社会效益。该技术具有非常好的市场前景。

[1] 胡静涛.工业无线通信技术[J].仪器仪表标准化与计量,2008.

[2]张帆.基于ZigBee技术的生态化污水处理无线自动监测系统的设计与实现[D].北京化工大学,2009.

[3] 苏奎峰,吕强,常天庆,张永秀.TMS320X281X DSP原理及C程序开发[M].北京航空航天大学出版社.2008.