干切削加工技术应用探究

李金富 薛志馨 王天彬 刘立杰

黑龙江省齐齐哈尔建华机械有限公司特种机加厂 161006

干切削加工技术应用探究

李金富 薛志馨 王天彬 刘立杰

黑龙江省齐齐哈尔建华机械有限公司特种机加厂 161006

制造业实行可持续发展战略的必然性;干切削加工技术是解决切削液带来环境污染和提高经济效益、实现绿色制造的根本方法;干切削加工技术对机床、刀具的加工要求;实际应用举例。

可持续发展;绿色制造;干切削加工;切削液;环境保护

1.概述

1.1 制造业的可持续发展

进入21世纪,人类在百年工业文明的探索和实践中,迎来了信息时代的新纪元。制造业也由“高成本、高消耗、低产出、低回报”的粗放式加工方式逐步向智能化制造、网络化制造、绿色制造等方向发展。随着制造业的迅猛发展,不但满足了人类日益增长的需求,还为大幅度提高人类的生活水平提供了物质基础。但我们也应看到工业化的实现特别是制造业的迅猛发展过程,是构建在大量消耗不可再生资源基础上的,其生产与消费过程产生的大量污染,牺牲了人类赖以生存的自然环境。发展是人类社会永恒的主题,但发展不应建立在损失当前资源、破坏后辈生存、发展环境基础上。合理使用资源和保护生态环境,使发展既能满足当代人需求,又不对后代人的需求构成危害的发展道路才是晚们应该走的可持续发展之路。人与自然的和谐发展才是人类生存的需要、生产可持续发展的需要。因此,在产品制造中保护自然资源、保护和绿化环境、节约材料和能源,实现绿色制造才是制造业发展需要考虑的重要因素。

1.2 切削液参与加工对环境的影响

在产品加工中必然会产生大量的高温切屑,目前为消除由此带来的对机床、工件和刀具的影响,多数加工中采用高压大流量冷却液对加工区域进行冷却和润滑,但大量切削液的使用有以下弊端:

a) 切削液的配比成分中大都含有一定量的化学添加剂(如硫、氯等有害元素),在加工过程中会产生高温而使切削液形成雾状挥发,会发生化学反应生成有害物质污染环境并威胁操作者身体健康。

b) 残留在表面及孔眼、沟槽中的切削液易使工件、机床、工装等物品锈蚀,影响性能和质量。

c) 使用后的废切削液回收、处理,不但困难,而且成本较高。

1.3 干切削加工的特点

干切削加工,即在切削加工过程中,不采用切削液进行润滑和冷却或采用干燥的高压气体进行冷却的加工方式。其加工特点如下:

1.4 形成的切屑干净、清洁无污染,易于回收处理;

1.5 省去与切削液有关的采购、运输、调配、贮藏、回收处理等费用,节约生产成本;

1.6 不使用切削液也就不会生成污染环境的废液,也不会有因残留切削液而导致的产品或机床、工具锈蚀现象发生。

2.干切削加工技术实现要求

干切削加工是在1995年后,为适应全球日益高涨的环保要求和可持续发展战略,而发展起来的一项绿色切削加工技术。目前,包括欧、美和日本等工业发达国家都非常重视干切削加工技术的研究与应用,其中德国企业在生产中已有10%~15%的加工方式采用干切削加工技术,并且有些机床厂家还专门制造了适合干切削加工使用的机床。干切削加工技术现已应用到钢、铝、铸铁等多材料和航空、航天、汽车、等多行业生产加工中。

干切削加工技术是适应绿色制造发展趋势,实现制造业可持续发展的有效途径之一。但是由于在干切削加工过程中没有切削液的冷却、润滑和排屑作用支持,会导致切削区刀具与工件的摩擦加剧,切削力增大,切削温度上升,切削振动增强以及排屑不流畅等情况;会对机床加工性能和刀具使用寿命有影响,并且有可能降低产品加工质量,因此,要实现干切削加工必须有相应的机床、刀具来保证。

2.1 干切削加工对机床的要求

a)对机床主轴的要求:采用干切削加工的机床主轴应具有较高的转数和高刚度,特别是机床的主轴动刚度,以适应干切削加工过程中切削力增大、切削振动增强带来的影响。

b)对进给传动系统要求:干切削加工过程中刀具与工件的摩擦剧烈,切削力大,因此要求机床进给传动系统应具有较高的刚度和较大的进给推力。例如,采用伺服电机与大导程丝杠螺母副组合传动或直流电机直接驱动丝杠进行进给传递。

c)对其它控制、运动辅件的要求:机床的主轴及相关机械运动部件、电气控制部件要有可靠的密封结构和良好的密封效果。以防止加工中产生的灰尘、细小碎屑以及金属悬浮颗粒的侵入,避免造成机床部件性能丧失或加剧部件磨损。

2.2 干切削加工对刀具的要求

a)刀具材料要求:干切削加工是一种无润滑、冷却形式的加工方法,因此要求干切削加工所使用的刀具与工件材料之间的摩擦系数要小,刀具的材料应具有高的红硬性和耐磨性,同时应具有高的热稳定性和抗冲击性。目前,通常所使用的有陶瓷、立方氮化硼(CBN)、聚晶金刚石(PCD)以及超细硬质合金等刀具材料,它们都具有较高的红硬性和耐磨性。加入WC、TiC、TaC等碳化物的硬质合金刀具在切削钢件时,耐热性可达800℃~1100℃,切削速度Vc可达220m/min以上。另外,带有厚度为5μm~10μm的TiN、TiCN等涂层材料的硬质合金刀具具有更高的耐磨性和刀具耐用度。

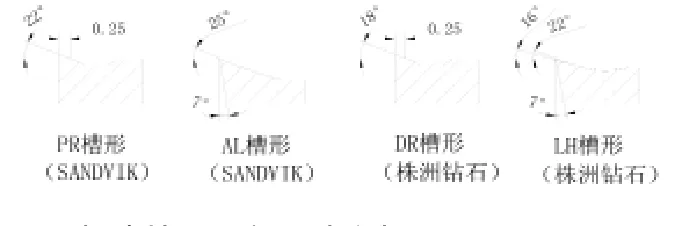

b)刀具几何槽形要求:干切削加工刀具的几何槽形应利于断屑、排屑和散热,以减小切削热对刀具带来的影响,降低刀具磨损、提高刀具使用寿命。在干切削加工中应采用具有较大的前角和刃倾角的刀具,同时为提高刃口强度,刀具的切削刃应带有负倒棱或加强刃。例如,湖南株洲钻石刀具系列中的DR槽形(适合钢件切削),LH槽型(适合铝件切削);山特维克(SANDVIK)刀具中的PR槽型(适合钢件切削),AL槽型(适合铝件切削)。

3.干切削加工应用事例

干切削加工技术可以从根本上解决切削液带来的诸多不利因素,是一种适应清洁生产、降低生产成本的工艺方法。但由于受机床、刀具、工艺等因素限制未能得到普及广泛应用。下面仅列举我公司简单应用实例加以说明:

3.1 铸铁件干切削加工

我公司机床上使用的法兰盘、中心架架体均为铸铁,型号有HT200、HT250等。在单件加工中通常都不用切削液,是典型的干切削加工方式。采用普通刀具加工时刀尖易烧结,工件表面质量不好,在采用立方氮化硼CB50(SANDVIK)刀具加工后,工件表面质量和刀具耐用度均有大幅度提高,金属去除率也由原来的10cm3/min~13cm3/min提高到30cm3/min~35cm3/min。

3.2 钢件干切削加工

我公司在某产品零件粗车外圆工序生产过程中,完全采用干切削加工方法。加工的材料为D60钢,零件尺寸∮160×608(单位:mm),机床采用德国OERLIKON公司制造的VA5/HZ液压多刀自动仿行车床,采用芯轴式夹具两点反撑夹紧,机床尾座顶尖辅助支撑。见下图:

该机床是干切削加工专用机床,主电机功率90kw,进给单元采用直流电机直接驱动大导程丝杠螺母副,有效保证机床进给动力。该机床大拖板带动三把上刀架对工件的外形进行同时切削,各部外形尺寸靠仿形板保证。在切削过程中每把刀的切深ap可达(8~12)mm,走刀量f在(0.7~1.0)mm/r,机床转数n为380r/min。刀杆采用PSBNL3232K19(SANDVIK),刀片采用SNMM190616-PR4025(SANDVIK)。

在无切削液参与加工的情况下,多年来为公司节约了大量生产制造成本。

作为我国经济支柱产业和污染主要排废源的制造业,只有实行“绿色制造”模式、可持续发展模式才能做到自然资源和能源的有效使用,才能实现发展的可持续性。干切削加工技术作为一种的优质绿色加工工艺,对我国实行可持续发展是战略是有重大意义。

[1]刘苗东.干切削机床的结构特点.江苏机械制造与自动化,2004.4

[2]陆创中,孙家宁.金属切削原理与刀具(军工版).上海机械专科学校,1993.10

[3]黄鹤订.金属切削机床设计.扬州工学院

[4]顾维邨.金属切削机床概论.上海机械专科学校

10.3969/j.issn.1001-8972.2012.15.041