受电弓控制管路风压状态实时监测报警系统的研究

李光耀,钱家强

(呼和浩特铁路局 科研所,内蒙古呼和浩特010051)

电力机车受电弓是电力机车从接触网上受取电流的装置,其滑板条与接触线直接接触,从接触线上受取电流供机车使用。由于接触网自身特点:沿铁路露天布置,线长点多,工作环境恶劣,极易发生弓网故障造成停电,中断行车;同时由于受电弓升弓控制管路风压不足造成受电弓碳滑板与接触网虚接,产生火花导致接触网烧损或损坏机车设备的事故,因此受电弓状态的好坏直接影响到列车的安全运行。如何及时了解弓网故障,分析故障原因,实时监测弓网状态,保障运输安全是电气化铁路运行要讨论的课题。

由呼和浩特铁路局科研所研制的电力机车受电弓状态实时监测报警系统,主要是防止受电弓升弓控制管路风压不足造成机车的烧网故障以及故障发生后及时分析,得出处理结果,通过不断从运行实践中积累的经验、数据,在理论分析弓网配合关系的基础上,为改善和提高弓网稳定运行条件和方法提供依据。

1 系统组成及原理

系统主要由受电弓状态实时监测主机、受电弓状态实时监测子机、受电弓风压采集、通信模块及参数设定模块组成。因为每台机车、每个压力传感器的性能不完全相同,为了达到精确监控,要对每台机车和其对应的传感器进行配套试验,将试验测得的实际参数通过上位机(笔记本电脑)载入主机;运行中主机时刻对采集到的压力信息进行处理、判断、存储,对于SS3型电力机车(SS3型电力机车A、B司机室共用一套风压管路),主机同时还负责通过RS-485总线将必要数据传递给从机,保证主、从机显示、报警保持一致。

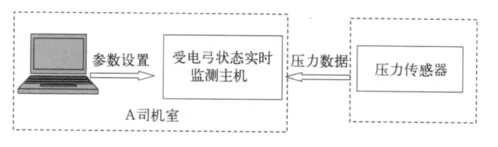

SS4型电力机车的A、B司机室拥有各自的风缸系统,每个司机室的系统结构框图如图1所示。

SS3型电力机车的A、B司机室共用一个风缸系统,因此针对该电力机车受电弓状态实时监测报警需要一套系统即可,一端的司机室(如A司机室)为主机端,另一端(如B司机室)只需要一个受电弓状态信息显示的从机即可,它的结构框图如图2所示。

图1 SS3型电力机车每个司机室的系统结构框图

图2 SS3型电力机车整体系统结构框图

2 系统的设计与实现

本系统主要由受电弓状态实时监测主机、受电弓状态实时监测从机、受电弓风压采集、参数设定模块组成。

2.1 受电弓状态实时监测报警系统主机的设计

受电弓状态实时监测报警系统主机是本系统研制重点和难点之一。

2.1.1 主机设计方案

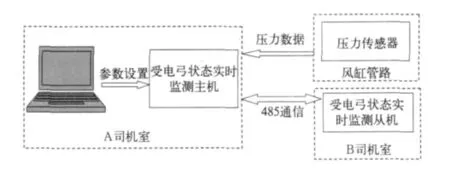

由上述系统对主机的要求可知,主机应由控制部分、通信、时钟及存储、电源部分组成。其整体框图如图3所示。

图3 主机整体结构框图

(1)控制部分

主机的控制部分选用单片机C8051F320作为中央处理器,它性能稳定,技术比较成熟,在功能上也正好满足此设计要求。它自带8路200kb/s的10位逐次逼近型AD转换,能够精确地采集控制管路上的压力,本设计利用其自带的A/D转换功能,将采集到的数据利用加权求平均值方法进行处理、计算,然后与基准值进行比较做出判断,进而执行输出控制;实时检测“报警缓解”按钮动作,当检测到“报警缓解”按钮动作,则解除声音警报,在故障没有解决前,指示灯报警一直正常指示,这样避免了在不需要情况下(如已成功提醒了乘务员注意)造成噪声污染;此部分同时对整个系统的通信和数据存取进行控制与响应。

(2)通信部分

设计在SS3型电力机车A、B司机室的主、从机之间采用RS-485通信,成熟的RS-485技术和自定通信协议保证了通信稳定、可靠。在参数设置时,也是利用此通信接口与计算机进行数据交换,所不同的是在计算机的RS-232端口处借助了一个RS-232转RS-485模块。

(3)时钟及存储

设计时钟选用DS1302芯片,其精准度完全满足设计要求,同时它自带32字节数据存储区,用来作为风压报警警戒值等必要参数的备份储区,避免了TF卡出现错误引起系统工作异常。其电路原理图如图4所示。本系统只需使用前通过上位机(计算机)对其参数进行一次设置,随后均以此为标准进行判断,每隔一秒钟对其主要数据进行一次存储,此外对于引起报警的数据即时进行保存,这些数据为故障发生后的及时分析、处理提供了重要依据,同时也为今后进一步研究弓网关系提供了第一手数据。存储介质采用的是1GTF卡,以系统连续运行来计算,大概能保存一年的数据,一旦数据溢出,采取先进先出的原则;对于系统正常运行的必要参数,采用双备份原则。

(4)电源部分

本设计的电源取自机车的110V电源,通过电压转换模块为24V,它分为两路,一路给传感器供电,另一路经自设计电路,分别转为3.3V和5V供控制电路使用,其中3.3V给CPU供电,5V给外围器件供电。

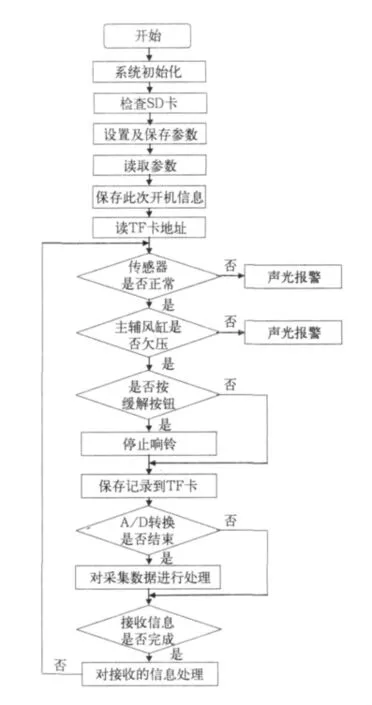

(5)主机程序流程图

如图4所示。

图4 主机程序流程图

2.2 受电弓状态实时监测报警系统从机的设计

受电弓状态实时监测报警系统从机在系统中的地位决定了它具有以下功能:正确接收主机传递过来的信息,对接收信息进行处理和向主机发送相应信息。这些功能的实现方案与主机相应功能的实现基本相同。在与主机的通信中,采用时分复用方式,保证了信息正确、可靠地传输;在此设计中,无论是在A司机室,还是在B司机室都能对两个室内的设备进行操作控制;若是30s以上从机没有接收到主机的任何信息,它将报警提示通信错误。

2.3 压力传感器

系统所需压力传感器的技术指标是电源为DC24 V;精度为0.5%;量程为0~1.0;输出为4~20mA;每个系统需要两个压力传感器,分别安装在总风缸管路和辅助风缸管路上,实时对管路上压力进行测量,以电流形式传递给主机的AD采集通道,经过电流—电压、AD转换及处理、计算,然后与基准值进行比较做出判断,进而执行输出控制。

2.4 受电弓状态实时监测报警系统参数设定模块设计

图5 受电弓控制管路风压状态实时监测报警系统参数设定模块界面

受电弓状态实时监测报警系统参数设定模块是利用VB6.0编制的友好人机交互界面,如图5所示。利用MSComm控件实现与设备之间的通信,串口设置默认波特率为9 600b/s,无奇偶校验,8位数据位和1位停止位。

在设备刚上电时,等待30s,这期间可以对时间、车型车号、设备类型、主风缸和受电弓参数及SD卡存储地址进行设置。工作人员只需输入对应参数,然后点击相应按钮即可完成设置。同时在“接收区”能够对参数设置情况及设备运行情况进行一个实时检测。

3 系统主要特点

系统具备的主要特点如下:

(1)系统自成体系,与机车上既有设备无任何联系与干扰。

(2)系统结构较简单,使用的技术比较成熟,具有较好的可靠性和稳定性。

(3)系统操作十分简单快捷,符合现场作业人员习惯,显示直观醒目。

(4)系统的主要部分如主机、子机等广泛采用了新型单片机技术、RS-485有线通信技术、多重抗干扰技术等,设计新颖,技术先进,工作稳定可靠,智能化程度较高。

(5)系统作为安全行车设备,其属性决定了其必须符合故障导向安全原则,即不管系统的任何部分出现故障,都绝对不会影响到机车正常运行和原有设备的正常使用。

4 结束语

系统在研制的同时,多次进行了室内的模拟试验及联机试验,并有针对性的反复进行了室外或现场的通信试验。结果表明,该系统完全能够达到设计要求,并能够满足现场的应用环境。第一台样机已于2011-05在包头西机务段试验,自试验以来运行良好,能够对受电弓控制管路风压状态进行实时的监测,收到了很好的效果。