关于120系列缓解阀体套松动的分析

刘书银

(太原铁路局 湖东车辆段,山西大同037000)

2011年各120阀制造厂生产的缓解阀均有缓解阀套松动、串出问题,压装不锈钢套的缓解阀体在使用过程中出现不同程度向上串出的问题,导致漏泄。图1是故障阀照片。

图1 故障阀照片

1 原因查找及分析

1.1 设计结构

设计过盈量,阀套外径的公差为φ30x7(+0.085

+0.064),阀体孔公差为φ30(+0.033 0),过盈量为0.031~0.085mm。120系列缓解阀体套配合尺寸见表1。

表1 120系列缓解阀体套配合尺寸

1.2 背压的影响

当紧急制动时,缓解阀套下方受背压F=P·S,P为制动缸压力,经计算缓解阀套受力情况如表2所示。

表2 缓解阀套受力情况

面积计算:

面积S=π×(302-162)/4=505.80mm2

即按照图纸设计结构,背压对缓解阀套产生的最大推力(移动力)不超过220N(不考虑活塞杆上的O型圈与套之间的摩擦力)。

从生产现场随机抽取20套缓解阀体组成进行退出力测试可以看出,在常温情况下,退出力范围在3 800~12 500N之间,远远大于工作时的背压。因此,背压的因素可以排除。

1.3 120缓解阀体和套不同材质的线膨胀系数的影响

分析(见表3)

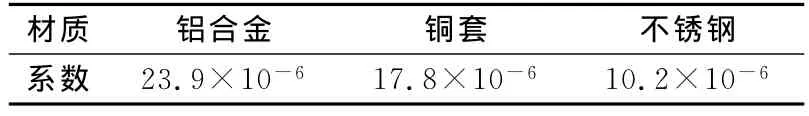

表3 材料线膨胀系数(温度范围20~100℃)

从表3中可以看出,铝合金与铜套之间材料线膨胀系数差距很小,而铝合金与不锈钢套之间差距大于一倍。

(1)缓解阀体和缓解阀套配合尺寸φ30随温度变化时的尺寸变化情况(理论计算值)(见表4)

表4 缓解阀体和缓解阀套配合尺寸变化情况表

从表4可以看出因为不锈钢与铝合金之间材料线膨胀系数之差很大,当缓解阀在运行过程中,由于环境温度变化时,当温差达到100℃时,铝合金体与不锈钢套之间因温度变化在直径方向产生的线形变形量之差将达到0.041 1,当温差达到100℃这种极端情况时,体和套之间就可能出现过盈量不足的问题(体套设计过盈量为0.031~0.085mm)。

(2)缓解阀体及套在不同温度下的实测内孔尺寸变化

测量过程如下:在常温测量(23℃)→ 升温到83℃→保温1h→测量→ 升温到103℃→保温1h→测量,测量结果如下。

①缓解阀体在不同温度下的实测内孔尺寸变化情况

缓解阀体φ30内孔在温度升高60℃后,尺寸增大0.043~0.06mm;温度升高80℃后,尺寸增大0.052~0.067mm。

②不锈钢材质的缓解阀套在不同温度下的外圆实测尺寸变化情况

不锈钢缓解阀套φ30外圆在温度升高60℃后,尺寸增大0.01~0.025mm;温度升高80℃后,尺寸增大0.02~0.035mm。

③铅黄铜材质的缓解阀套在不同温度下的外圆实测尺寸变化情况

铅黄铜缓解阀套φ30外圆在温度升高60℃后,尺寸增大0.037~0.045mm;温度升高80℃后,尺寸增大0.042~0.05mm。

由表2~表4的数据可以得出实测数据与理论计算基本相符。由于温度变化引起的尺寸变化可以导致过盈量不足的问题。

2 改进方案

要继续采用不锈钢材料,一方面要加大过盈量,另外需通过改进组装结构来彻底根除缓解阀套窜出的可能。

(1)保证过盈量

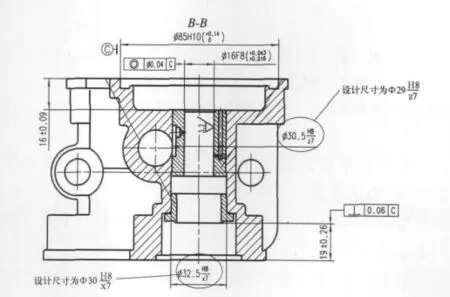

(2)结构优化

图2 压套改进图

3 试验验证

两种方案各加工了5件,各选配了3套进行压套,压套后进行了气密性试验,均不漏,再组装进行性能试验,试验合格。之后放入高低温箱加温至110℃保温3h,取出立即进行振动以后恢复至常温,再进行气密性打压试验,均无漏泄。最后测退套力在范围之内。

4 结束语

120缓解阀套松动的主要原因为不锈钢与铝合金之间材料线膨胀系数之差很大,容易导致体套过盈量不足引起松动。通过适当调整过盈量并局部优化结构,可以有效的解决阀套松动的问题。