基于改进启发式平衡方法的显示器装配流水线设计

王昀睿

(西安科技大学机械工程学院,西安 710054)

1 时间研究和动作研究

LCD显示器装配流水线的作业由前段、中段和后段三部分组成,现有的前段和后段的工作程序已经达到了比较理想的状态,但是装配线的中段存在测试的工位,如白平衡、BU测试、功率测试、DDC烧入及高压测试等都需要应用程序的处理时间,受到硬件方面的约束,处理时间长短就决定了该工位的作业时间。现在装配线的运行并没有考虑中段的实际作业时间,只是把前段和后段的瓶颈时间作为中段各工位的作业时间,如果瓶颈时间是在中段的话,也就没有直观的表现出来,被隐藏在产线的偷工现象中,这样使装配流水线的平衡没有实际的意义,所谓的线平衡损失率也就含有很大的水分[1]。

装配线的中段共包含12个工位,分别为预热前功能测试、AUTO LEVEL、白平衡调整(3人)、BU测试、功率测试、彩阶确认、高压测试、模拟DDC烧入、数字DDC烧入、画面确认、成品功能确认、出厂确认。测表研究法是工作研究中最为广泛采用的方法[2],在现场采用连续记时的方法进行测量记录,秒表在整个过程中是连续不断走动的,观测人员在每一个工作要素的终点将时间记录下来,在全部观测结束后,用依次相减的方法,求出每个作业要素的时间,这里将一次完整操作过程定义为一次循环[3]。为了保证工时数据的精确度,对每个工位的测时次数取为10次,对10次测量后的平均值作为该工位的作业时间。

经过测量发现工位5功率测试与工位7高压测试的作业时间都是比较高的,达到了12.6s,在实际的作业要求中,这两个工位都应该控制在流水线的节拍10.29s以内,因此对这两个工位做出了改善[4]。改善的方案为:对于功率测试工位,由于其部分作业元素是不能改变的,经过反复讨论与试验将功率测试的时间降至6.38s,使该工位总作业时间为8.98s;对于高压测试工位,其中包含的拔插电源线作业太多,可以将电源线的拔插取消,在下面的导电电子通高压电源,让集电板流动到该工位就直接与高压电源相连接,该工位的总作业时间为降至7.7s。

2 启发式装配流水线平衡方法

装配线的平衡问题就是将一系列的作业元素(任务)分派到一定数量的工作站,以使各个工作站在节拍内都处于繁忙状态,完成最多的工作量,从而使各个工作站的闲置时间最少。启发式装配流水线平衡方法是根据作业元素组成及优先顺序图,以节拍为基准,列表计算探索求解的方法。根据目前企业的标准作业、作业时间及每个作业元素的前接作业元素和后接作业元素,可以画出整个显示器的装配作业顺序和作业时间分析表,其中,作业元素的标准时间中包含有正常作业时间和宽放时间以及工作人员取料过程中所消耗的时间[5]。由于流水线采用的是集电板周转,因此每个作业员的作业时间都应该加上1s的流动时间。

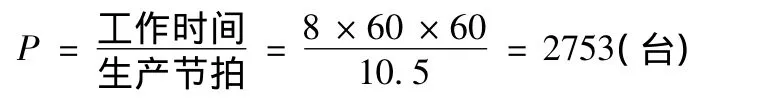

经过现场测试得到装配线各工位的操作时间及总操作时间,经过比较确定出整个装配线的瓶颈环节,计算出其它的相关参数。显示器装配线的生产节拍C=10.5s,工作站数:N=46,流水线作业员总数S=54,产品装配总作业时间T=459.44s,每天的生产产能为:

实行每班8小时,双班轮换的方式进行生产,因此每条线每日的产量为5506台,14条线的日产量为77084台。

装配线的平衡效率η:

其中:Ti:第i工位的标准作业时间;

Si:第i工位的作业员人数;

流水线的平衡效率越大,说明流水线的生产效率越高。一般机械化的流水线的平衡效率不应低于75%,以手工为主的装配流水线的平衡效率应在85% ~90%以上。该流水线的效率偏低只有81.34%,造成这一原因的根源在于各装配工作站的操作时间存在不平衡[6-7]。

3 应用改进后启发式方法进行流水线平衡设计

3.1 改进后的启发式平衡方法

装配线的平衡问题通常包括三类:第Ⅰ类是给定装配线的节拍,求最小工作站数;第Ⅱ类是给定最小工作站数,使装配线的节拍最小;第Ⅲ类是在装配线的工作站数和节拍得到优化的条件下,平衡装配线上工作站的负荷。现在显然属于第III类平衡问题。如果继续使用普通的启发式平衡的基本方法,在平衡过程会不难发现以下问题:假设某工位的闲置时间还有11s,而下一工作要素的作业时间为12s,由于理论工位时间大于节拍时间,该工作要素将被转到下一工作中心,这就会造成所有工作站的前几个工位的节拍时间低于理论节拍时间,而后几个工位特别是最后工位的节拍时间远大于理论节拍时间,或会造成流水线工作站数量的增加,这又会造成新的装配流水线不平衡现象。为了解决这一问题,当该作业元素的作业时间超过该工位的剩余时间,比较超出时间与原剩余时间,哪个与理想节拍最为接近,以最接近的那个元素作为该工位的最后一个工序[8-9]。这样的目的是保证整个装配流水线系统中各工作中心的节拍均与理想节拍最为接近,即各工作中心同步,这就是改进后的启发式平衡算法,其流程如图1所示。

图1 改进后的启发式平衡流程图

由流程图可以看出,用改进的启发式方法进行平衡装配线时需从第一个工位开始分配作业元素,在满足约束条件的前提下分配尽可能多的作业元素至此工位,直到没有可以再分配的作业元素为止,此时此工位的分配结束,然后分配第二个工位,再分配第三、第四个工位的作业元素,直到所有作业元素被分配完毕,分配过程中一次只分配一个元素[10]。

3.2 应用改进后的启发式方法对流水线进行平衡设计

应用改进后的启发式方法对流水线进行平衡后可以得到如下数据[11]:

装配线生产节拍C:取平衡后装配线装配流程中的瓶颈工作站的作业时间为装配线的节拍。即C=9.98s

工作站数:N=44

装配流水线作业员总数:S=52

产品装配总作业时间:T=457.44s

生产产能P:

实行每班8小时,双班轮换的方式进行生产,每条线每日的产量为5770台,则14条线的日产量为80780台。

装配线的平衡效率η:

4 平衡前后装配线差异分析

将各工作站的作业时间和空闲时间进行统计分析,对平衡前后的工作站工作状况绘制了作业时间不平衡差异图,分别如图2和图3所示。图中水平轴表示装配线上各站点,垂直轴表示各站所花费的作业时间(单位:s)。各条形柱状呈现上、下两部分不同的颜色,下半部浅色区域,表示装配线各工作站的标准作业时间(Standard Time),上半部深色部分为各工作站的作业闲置时间(Idle Time)。

图2 平衡前各工位作业时间不平衡差异图

图3 平衡后各工位作业时间不平衡差异图

从图2中可以看到,装配生产线平衡前的作业瓶颈时间是10.5s,这条装配生产线的周期时间为该瓶颈工作站的作业时间,平均每10.46s生产出一台LCD显示器,各工作站间作业时间具有明显的差异,而图3中各站点的作业时间得到了改善,闲置时间减少了。

5 结束语

对LCD装配流水线进行平衡后,节拍由原来的10.5s减少为9.98s,装配工作站数由原来的46个减少至44个,装配作业员总数从54人减少至52人,生产产能由每天的5506台提高到每天的5770台,装配线的平衡效率由81.34%提高到目前的88.15%,平衡效率大于85%,装配线平衡效果已经达到了良好的状态。

使用改进的启发式平衡方法对LCD显示器装配流水线进行平衡,将研究成果应用于企业实际生产,通过对各工位操作工序的重新分配平衡后,减少了节拍,提高了产能及效率,这也证明了改进的启发式平衡法应用于LCD显示器装配流水线的平衡是有效的。

[1]侯琳娜,王海燕,等.液晶显示器外壳生产线平衡分析与改善[J].工业工程,2011(4):124-128.

[2]侯东亮.工作研究在双边装配线平衡中的应用[J].工业工程与管理,2008(3):121-124.

[3]郭伏,张国民.工作研究在流水线平整中的应用[J].工业工程与管理,2005(2):120-124.

[4]唐自玉,朱华炳,等.汽车后桥装配生产线节拍平衡优化[J].组合机床与自动化加工技术,2009(8):109-113.

[5]陆瑶,徐克林,等.T企业生产线平衡改善分析研究[J].制造业自动化,2009(2):111-114.

[6]杜运普,杨月新.装配生产线的平衡问题研究[J].机械设计与制造,2003(2):104-106.

[7]高广章,孙建华.动作分析法在生产线平衡中的应用[J].机械设计与制造,2007(7):204-206.

[8]沈维蕾,谢峰,等.基于启发式平衡搜索法的装配线平衡方法[J].组合机床与自动化加工技术,2008(11):86-89.

[9]杨洁丹,汤铁装,等.生产线均衡改进研究[J].绿色科技,2011(3):180-182.

[10]杨军.混合装配线平衡问题的启发式算法[J].滁州学院学报,2010(12):13-15.

[11]罗卓.装配线平衡系统研究与开发[D].广州:广东工业大学,2006.