常压及高压凝固Al-Mg及Al-Mg-Zn合金中Al相的固溶体结构

王振玲,张 涛,李 莉,周月波,王宏伟,魏尊杰

(1. 黑龙江科技学院 材料科学与工程学院,哈尔滨 150027;2. 哈尔滨工程大学 超轻材料与表面技术教育部重点实验室,哈尔滨 150001;3. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

常压及高压凝固Al-Mg及Al-Mg-Zn合金中Al相的固溶体结构

王振玲1,张 涛2,李 莉2,周月波1,王宏伟3,魏尊杰3

(1. 黑龙江科技学院 材料科学与工程学院,哈尔滨 150027;2. 哈尔滨工程大学 超轻材料与表面技术教育部重点实验室,哈尔滨 150001;3. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

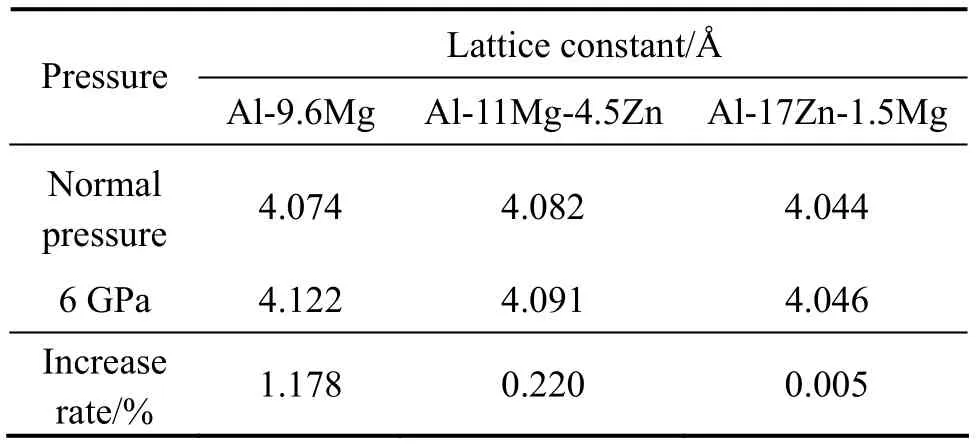

采用X射线衍射仪、能谱仪和透射电镜分别对Al-9.6%Mg合金、Al-11Mg-4.5Zn合金和Al-17Zn-1.5Mg合金常压及6 GPa高压凝固后Al相的固溶体结构进行研究。结果表明:6GPa高压凝固后,Al-9.6%Mg合金中Mg在Al相中的固溶度显著增大;在Al-11Mg-4.5Zn合金和Al-17Zn-1.5Mg合金中,Mg、Zn溶质在Al相中的固溶度均增大,但Zn比Mg固溶的比例要大得多。在常压凝固条件下,与纯铝相比,3种合金中Al相的晶格常数均增大。与常压凝固相比,高压凝固 Al-9.6Mg合金和 Al-11Mg-4.5Zn中 Al相晶格常数分别增大了 1.178%和0.220%;在Al-17Zn-1.5Mg合金中,Al相晶格常数变化很小。此外,在Al-Mg-Zn合金中,原子半径较大的Mg固溶到Al相中,导致其晶格常数增大,原子半径较小的Zn固溶到Al相中,导致其晶格常数减小,且高压凝固后,溶质的原子半径越小,在Al相中固溶的比例越大。

Al-Mg合金;Al-Mg-Zn合金;高压凝固;Al相;固溶体结构

合金凝固后,形成的固溶体相对其整体性能有很大影响,而固溶度和晶格常数是用以表征固溶体结构特征的两个最基本的参数。当高压(GPa级)作用于合金的凝固过程时,由于其具有改变原子间距和降低原子扩散系的作用[1],合金中形成的固溶体的结构与常压凝固时不同,从而影响合金的性能。例如,Al-Si合金高压凝固后,Si在Al相中的固溶度显著增加[2-3]。与其相类似的Al-Ge合金,高压凝固扩展了Ge在Al相中的固溶极限,改变了其共晶形态[4]。Al-5.4%Cu合金经1.7 GPa高压凝固后,枝晶胞细化,生成亚稳的θ′相[5];而Al-25%Cu合金在5GPa高压凝固后,组织略有粗化[6]。本文作者研究了Al-9.6%Mg合金的高压凝固组织,发现Mg在Al相中的固溶度明显增加,导致Al相晶格膨胀[7];当Al-Mg合金中的Mg含量增加到21.6%(质量分数)时,高压凝固后主要形成Al的过饱和固溶体相[8];Mg含量增加到32%时,高压下溶质固溶度增大,Al相晶格常数增大,第二相形成γ相而非 β相,同时抗拉强度、屈服强度和伸长率均增加[9]。此外,Al-Ni-Y[10]和 FeSi2[11]合金高压凝固后,同样呈现出溶质固溶度增加的规律。而锌铝合金高压凝固后,形成过饱和固溶体,随着压力增加,富铝 α相晶面间距和晶格常数都减小[12-13]。基于以上研究可以发现,目前所研究的高压凝固合金主要集中在这些简单的二元合金系,固溶体相中溶质的固溶度增加,其晶格常数随合金种类不同,其变化出现差异性。而当一合金中加入多种元素时,由于元素之间相互作用以及不同元素的原子半径差异等,经高压凝固后,其溶质分布特点及对固溶体结构的影响将呈现复杂性,但是相关的研究报道还很少。Al-Mg系合金是常用的有色金属材料之一,由于其密度小,同时具有中等强度、优良的抗腐蚀性能及可焊性等,在汽车,大型船舰和航空母舰的飞行甲板等构件上有着很多应用[14-15]。鉴于此,本文作者选用该系合金作为研究对象,向纯铝中加入Mg及同时加入不同比例的Mg和Zn元素,研究不同原子半径大小的Mg、Zn对高压凝固Al-Mg及Al-Mg-Zn合金中铝固溶体相结构的影响,以期掌握高压凝固条件下Al-Mg和Al-Mg-Zn合金中的溶质分布特点及对晶体结构的影响,这对于丰富合金的高压凝固理论研究具有重要的意义。

1 实验

用纯度为99.97%(质量分数)的纯铝、纯镁和纯锌配制 Al-12%Mg合金(质量分数)、Al-12Mg-5Zn和Al-18Zn-3Mg合金。在金属型中浇成圆棒铸锭,化学分析结果显示3种合金的成分分别为Al-9.6%Mg(质量分数)、Al-11Mg-4.5Zn和 Al-17Zn-1.5Mg。将铸锭加工成d 5 mm×5 mm的试样,在冷压机上用BN粉末进行包裹,做成d 7 mm×7 mm的圆柱体,起到密封试样作用,并且不与铝合金熔化的熔体发生反应。将圆柱体放入石墨管内,石墨管再放入带圆柱孔的立方体叶腊石块中,叶腊石做密封兼传压材料,密封好试样的叶腊石块在烘干箱中烘干后可进行高压试验。

高压凝固试验在 CS-1B型高压六面顶压机上进行。将压力升高到6 GPa后,开始加热到1 000 ℃,保温保压6 min后停止加热,待试样冷却到室温,卸压取出试样供测试分析用。能谱分析在MX2600型扫描电子镜附带的 OXFORD能谱仪上进行。X射线衍射分析采用Rigaku D/max-RB 型X射线衍射仪,Al固溶体相的电子衍射在CM12型透射电镜上进行,加速电压120 kV,相机常数为770 mm。

2 结果与讨论

2.1 常压及高压凝固Al-Mg及Al-Mg-Zn合金中Al固溶体相的能谱分析

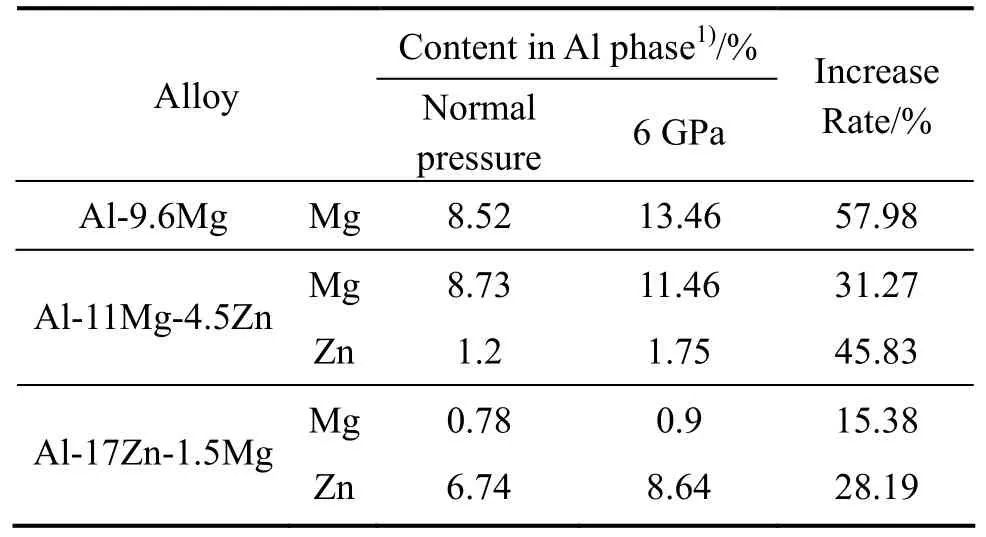

常压及6 GPa高压凝固Al-Mg及Al-Mg-Zn合金中Al固溶体相的能谱分析结果见表1。对比表中数据可以发现,与常压相比,在高压凝固的Al-9.6Mg合金中,Mg在Al相中的含量显著增大;在Al-11Mg-4.5Zn和Al-17Zn-1.5Mg合金中,Mg、Zn溶质在Al相中的含量经高压凝固后,均有很大程度增大,但Zn在Al相中的固溶比例要更大一些,这很可能是 Zn的原子半径尺寸较小(RZn<RMg<RAl),更容易在基体中固溶所致。同时还可以发现,与 Al-9.6Mg合金相比,Al-11Mg-4.5Zn合金经高压凝固后,由于Zn元素的存在,Mg在Al相中的固溶度增大率远小于在Al-9.6Mg合金的。

表1 不同压力下凝固Al-Mg及Al-Mg-Zn合金中Al固溶体相的能谱分析结果Table 1 EDS analysis results of Al solid solubility phases in Al-Mg and Al-Mg-Zn alloys solidifying under different pressures

2.2 常压及高压凝固Al-Mg及Al-Mg-Zn合金相结构

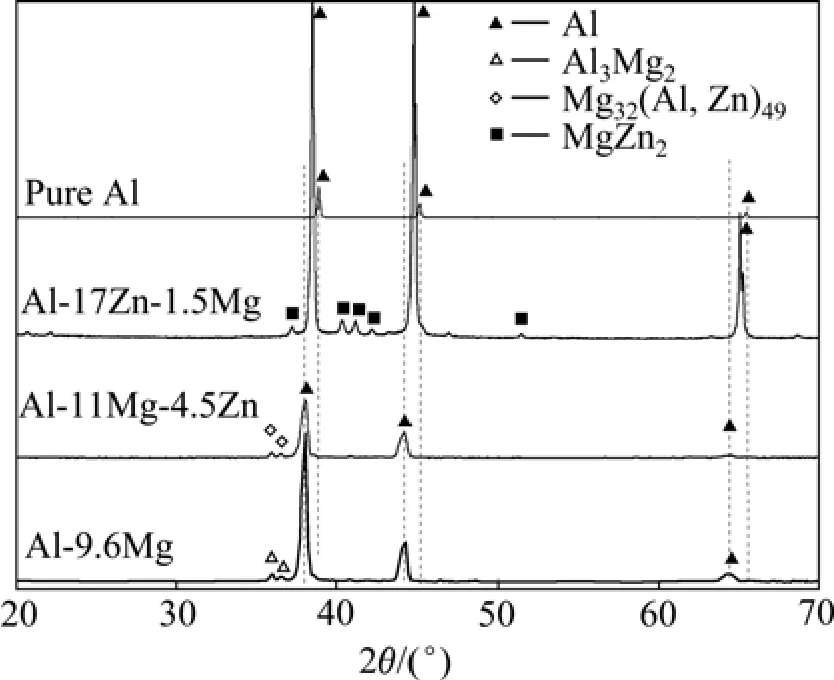

图1所示为常压凝固Al-Mg及Al-Mg-Zn合金的XRD谱。从图1中可以看出,Al-9.6Mg合金主要由Al(Mg)相和 Al3Mg2相组成;Al-11Mg-4.5Zn合金由Al(Mg,Zn)相和 Mg32(Al,Zn)49相组成;Al-17Zn-1.5Mg合金由Al (Zn, Mg)相和MgZn2相组成。此外,从图1中还可以看出,与纯铝的衍射峰相比,3种合金中Al相的衍射峰位置均向低角度偏移,但Al-9.6Mg合金和Al-11Mg-4.5Zn合金的Al相衍射峰位向低角度偏移量较大,而Al-17Zn-1.5Mg合金中Al相衍射峰位向低角度偏移的较少。这表明,3种成分的铝合金中Al相的晶格常数均增大,但合金中所含的Mg和Zn含量不同,造成的晶格畸变大小不一样。其原因被认为是通过常压凝固条件制备的Al-Mg及Al-Mg-Zn合金,仍然属于非平衡凝固,Mg或Mg、Zn元素均会固溶在Al相中,但由于Mg和Zn原子种类不同,影响Al相晶格大小的程度也不同。

Al-Mg及 Al-Mg-Zn合金 6 GPa高压凝固后的XRD谱如图2所示。由图2可以发现,3种合金高压凝固后,均主要由Al固溶体相组成,但是其衍射峰位置差异较大。与常压凝固时的合金相比,3种合金中Al相衍射峰的相对位置比较,高压凝固后 Al-9.6Mg合金中Al(Mg)相的衍射峰位明显向低角度偏移。

图1 常压凝固纯铝、Al-Mg及Al-Mg-Zn合金的XRD谱Fig. 1 XRD patterns of pure Al, Al-Mg and Al-Mg-Zn alloys solidifying under normal pressure

图2 高压凝固Al-Mg及Al-Mg-Zn合金的XRD谱Fig. 2 XRD patterns of Al-Mg and Al-Mg-Zn alloys solidifying under high pressure

由此看出,当合金中所含溶质的种类不同,或者是原子尺寸不同时,高压凝固后,合金中的相结构变化规律也是不同的。

2.3 常压及高压凝固Al-Mg及Al-Mg-Zn合金中Al相的晶格常数

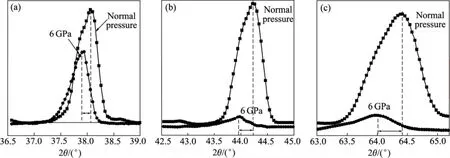

从图 2的 XRD谱分析可知,由于 Al-Mg及Al-Mg-Zn合金中 Mg、Zn含量不同,在高压凝固后Al相衍射峰位置不同,将 3种合金经常压及高压后Al相的衍射峰用快速傅立叶变换滤波对(111)、(200)、(220)晶面衍射曲线进行平滑处理后取点,其平滑曲线分别见图3~5。从图3~5的衍射峰看,合金经高压凝固后,峰位均有一定偏移,但合金种类不同,偏移大小不同。随着衍射角度增大,Al-9.6Mg合金和Al-11Mg-4.5Zn合金中 Al相衍射角偏移量有增大趋势,在Al-17Zn-1.5Mg合金中,Al相衍射角偏移量变化不明显。此外,在含 Mg量较多的 Al-9.6Mg合金和Al-11Mg-4.5Zn合金经高压凝固后,与常压凝固相比,Al相衍射峰位置均向左偏移;而在Al-17Zn-1.5Mg合金中,Al相(111)、(200) 晶面向左偏移,(220)晶面的衍射角向右偏移,这表明 Al相(220)晶面所对应的晶格常数减小。可见,合金中元素种类和含量对基体相的晶格常数影响很大。

图3 Al-9.6Mg合金常压及高压凝固Al相衍射峰Fig. 3 XRD patterns peaks of Al phases in Al-9.6Mg alloy under normal pressure and high pressure: (a) (111) crystal face; (b) (200)crystal face; (c) (220) crystal face

图4 Al-11Mg-4.5Zn合金常压及高压凝固Al相衍射峰Fig. 4 XRD patterns peaks of Al phases in Al-11Mg-4.5Zn alloy under normal pressure and high pressure: (a) (111) crystal face; (b)(200) crystal face; (c) (220) crystal face

图5 Al-17Zn-1.5Mg合金常压及高压凝固Al相衍射峰Fig. 5 XRD patterns peaks of Al phases in Al-17Zn-1.5Mg alloy under normal pressure and high pressure: (a) (111) crystal face;

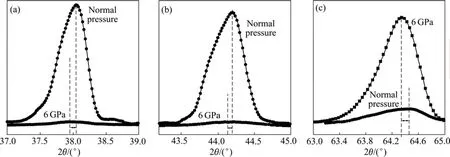

图6 常压及高压凝固Al-Mg和Al-Mg-Zn合金中Al相的电子衍射谱Fig.6 Electron diffraction patterns of Al phases in Al-Mg and Al-Mg-Zn alloys solidifying under different pressures: (a) Al-9.6Mg alloy, normal pressure, Al zone axis [011]; (b) Al-9.6Mg alloy, 6 GPa, Al zone axis [011]; (c) Al-11Mg-4.5Zn alloy, normal pressure,Al zone axis [001]; (d) Al-11Mg-4.5Zn alloy, 6 GPa, Al zone axis [011]; (e) Al-17Zn-1.5Mg alloy, normal pressure, Al zone axis[011]; (f) Al-17Zn-1.5Mg alloy, 6 GPa, Al zone axis [011]

表2 常压及高压凝固Al-Mg及Al-Mg-Zn合金中Al固溶体相的晶格常数Table 2 Lattice constants of Al solid solubility phases in Al-Mg and Al-Mg-Zn alloys solidifying under normal pressure and high pressure

为进一步精确计算3种铝合金中Al相的晶格常数大小,利用透射电镜对其铝基体进行了衍射分析,其常压及高压凝固条件下Al相的电子衍射谱如图6所示。根据衍射谱计算出的Al相晶格常数大小见表 2。可以发现,在常压凝固条件下,Al-9.6Mg合金与Al-11Mg-4.5Zn合金中 Al相的晶格常数大小相差不大,而两种合金高压凝固后,则Al-9.6Mg合金的晶格常数更大一些。其原因是在高压凝固后,Mg、Zn在铝基体中的固溶度增大,但 Zn在基体中固溶的比例要更大,如表 1所列的能谱数据。由文献[16]可知,Mg的固溶度每增加1%,Al的晶格常数增加0.005 Å,而Zn的固溶度每增加1%,Al的晶格常数则降低0.000 54 Å,可见Mg对Al相晶格常数的影响比Zn要大1个数量级,因此,对同时含Mg和Zn元素的Al-11Mg-4.5Zn合金来说,高压凝固时,虽然 Mg、Zn固溶度都增大,但总体来说Mg的影响比Zn的大,所以,Al相的晶格常数有所增大,但增大幅度要比同压力条件下Al-9.6%Mg合金的小得多,这主要是由于二元合金中固溶了更大比例的 Mg,且没有固相对晶格常数起减小作用的Zn。

但当Al-Mg-Zn合金中Zn含量更多时,无论在常压凝固还是高压凝固条件下,Al-17Zn-1.5Mg合金中Al(Zn,Mg)相的晶格常数要比Al-11Mg-4.5Zn合金中的Al(Mg,Zn)相小很多。这主要是由于合金中更多比例的Zn固溶到Al基体中,起到减小Al相晶格常数的作用所致。由此可见,在 Al-Mg-Zn合金中所含元素的原子半径越小,高压凝固后在Al基体中的固溶度越大,但对晶格常数却起到减小作用。

综上所述,高压凝固扩展了合金元素在Al基体中的固溶极限,当固溶的合金元素的原子半径较大时,将导致铝基体相晶格膨胀,具有固溶强化合金的作用。因此高压也是制备固溶体合金和改善合金性能的一种新途径。

3 结论

1) 根据 X射线衍射分析,在常压凝固时,Al-9.6Mg合金由 Al(Mg)相和 Al3Mg2相组成,Al-11Mg-4.5Zn合金由 Al(Mg,Zn)相和 Mg32(Al, Zn)49相组成,Al-17Zn-1.5Mg合金由Al(Zn, Mg)相和MgZn2相组成;高压凝固后,3种合金主要由Al固溶体相组成。

2) 高压增大了Mg及Mg、Zn元素在Al相中的固溶度。在三元合金中,Zn在Al相中的固溶比例比Mg中的要大得多。

3) Al-9.6Mg合金和Al-11Mg-4.5Zn合金高压凝固后,Al相衍射峰向低角度偏移,且高角度衍射峰比低角度衍射峰偏移严重。在Al-17Zn-1.5Mg合金中,Al相(111)、(200) 晶面的衍射峰向低角度偏移,(220)晶面的衍射峰向高角度偏移。

4) 在Al-Mg-Zn合金中,高压凝固后,溶质的原子半径越小,在Al相中固溶的比例越大。原子半径较大的Mg固溶到Al相中导致其晶格常数增大,原子半径较小的Zn固溶到Al相中导致其晶格常数减小。

REFERENCES

[1] 阿•依•巴迪舍夫. 金属和合金在压力下结晶[M]. 张锦升, 罗守靖, 译. 哈尔滨: 哈尔滨工业大学出版社, 1987: 23.BATASHEF A E. Crystallization of metal and alloys at pressure[M]. ZHANG Jin-sheng, LUO Shou-yi, transl. Harbin:Harbin Institute of Technology Press, 1987: 23.

[2] 于溪凤, 张国志, 肖汉杰, 潘爱胜, 贾光霖, 高允彦, 郝兆印,郭学彬. 高压凝固亚共晶 Al-Si合金的组织变异及生长机制[J]. 材料研究学报, 2000, 14(S): 141-144.YU Xi-feng, ZHANG Guo-zhi, XIAO Han-jie, PAN Ai-sheng,JIA Guang-lin, GAO Yun-yan, HAO Zhao-yin, GUO Xue-bin.Microstructure changes and growth mechanism of hypoeutectic Al-Si alloy solidified at high pressure[J]. Chinese Journal of Materials Research, 2000, 14(S): 141-144.

[3] 张国志, 于溪凤, 王向阳, 贾光霖, 高允彦, 郝兆印, 郭学彬.超高压凝固 Al-Si合金的非平衡组织[J]. 金属学报, 1999,35(3): 285-288.ZHANG Guo-zhi, YU Xi-feng, WANG Xiang-yang, JIA Guang-lin, GAO Yun-yan, HAO Zhao-yin, GUO Xue-bin.Non-equilibrium microstructure of Al-Si alloy solidified at super high pressure[J]. Acta Metallurgica Sinica, 1999, 35(3):285-288.

[4] 赵海丽. 高压下 Al-Ge合金的凝固[D]. 秦皇岛: 燕山大学,2005: 23-42.ZHAO Hai-li. Solidification of Al-Ge alloy under high pressure[D]. Qinhuangdao: Yanshan University, 2005: 23-42.

[5] HAN Y S, KIM D H, LEE H I. Effect of applied pressure during solidification on the microstructure refinement in an Al-Cu alloy[J]. Scripta Metallurgica et Materialia, 1994, 31(12):1623-1628.

[6] 孙淑华, 李 杰, 徐 瑞, 赵海丽, 刘日平. 高压下Al基合金的凝固组织特征[J]. 高压物理学报, 2008, 22(4): 435-438.SUN Shu-hua, LI Jie, XU Rui, ZHAO Hai-li, LIU Ri-ping.Microstructure characteristics in Al-based alloys solidified under high pressure[J]. Chinese Journal of High Pressure Physics, 2008,22(4): 435-438.

[7] 王振玲, 王宏伟, 魏尊杰, 曹 磊. Al-9.6%Mg合金高压凝固组织及稳定性[J]. 中国有色金属学报, 2007, 17(3): 384-389.WANG Zhen-ling, WAGN Hong-wei, WEI Zun-jie, CAO Lei.High pressure solidification microstructure and stability of Al-9.6Mg alloy[J]. The Chinese Journal of Nonferrous Metals,2007, 17(3): 384-389.

[8] JIE Jin-chuan, ZOU Chun-ming, WANG Hong-wei, WEI Zun-jie.Microstructure evolution of Al-Mg alloy during solidification under high pressure[J]. Materials Letters, 2010, 64: 869-871.

[9] JIE J C, ZOU C M, WANG H W, LI B, WEI Z J. Enhancement of mechanical properties of Al-Mg alloy with a high Mg content solidified under high pressures[J]. Scripta Materialia, 2011, 64:588-591.

[10] XU Rui. The effect of high pressure on solidification microstructure of Al-Ni-Y alloy[J]. Materials Letters, 2005, 59:2818-2820.

[11] 王海燕, 刘日平, 马明臻, 高 明, 姚玉书, 王文魁. FeSi2合金在高压下凝固[J]. 物理学报, 2004, 53(7): 2378-2383.WANG Hai-yan, LIU Ri-ping, MA Ming-zhen, GAO Ming,YAO Yu-shu, WANG Wen-kui. Solidification of FeSi2alloy under high pressure[J]. Acta Physica Sinica, 2004, 53(7):2378-2383.

[12] 李荣德, 曹修生, 曲迎东, 谢 尧, 李润霞, 田 畅. 超高压力对 ZA27合金晶体结构及微观组织的影响[J]. 中国有色金属学报, 2009, 19(9): 1570-1574.LI Rong-de, CAO Xiu-sheng, QU Ying-dong, XIE Yao, LI Run-xia, TIAN Chang. Effect of super high pressure on crystal structure and microstructure of ZA27 alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1570-1574.

[13] 包艳青. 冷却速率和高压对锌铝合金二元合金凝固组织的影响[D]. 沈阳: 沈阳工业大学, 2011: 34-40.BAO Yan-qing. Effects of cooling rate and high pressure on the solidification of the Zn-Al alloys[D]. Shenyang: Shenyang University of Technology, 2011: 34-40.

[14] 罗兵辉, 柏振海. 铸造铝镁合金的应力腐蚀[J]. 中南工业大学学报, 1998, 29(6): 570-572.LUO Bing-hui, BO Zhen-hai. The stress corrosion of casting Al Mg alloy[J]. Journal of Central South University of Technology,1998, 29(6): 570-572.

[15] 党惊知, 程 军, 黄玉凤. Sc和Zr对Al-Mg铸造合金组织和力学性能的影响[J]. 新技术新工艺, 2009(5): 77-80.DAGN Jing-zhi, CHENG Jun, HUANG Yu-feng. Effect of Sc and Zr on as-cast microstructure and mechanical properties of Al-Mg cast alloys[J]. New Technology & New Process, 2009(5):77-80.

[16] L F蒙多尔福. 铝合金的组织与性能[J]. 王祝堂, 张振录, 郑璇, 等译. 北京: 冶金工业出版社, 1988: 271.MONDOLFO L F. Aluminum alloys: Structure and properties[M]. WANG Zhu-tang, ZHANG Zhen-lu, ZHENG Xuan, et al, transl. Beijing: Metallurgical Industry Press, 1988:271.

Solid solution structure of Al phase in Al-Mg and Al-Mg-Zn alloys solidifying under normal pressure and high pressure

WANG Zhen-ling1, ZHANG Tao2, LI Li2, ZHOU Yue-bo1, WANG Hong-wei3, WEI Zun-jie3

(1. School of Materials Science and Engineering, Heilongjiang University of Science and Technology,Harbin 150027, China;2. Key Laboratory of Superlight Materials and Surface Technology, Ministry of Education,Harbin Engineering University, Harbin 150001, China;3. College of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

The solid solution structures of Al phases in Al-9.6%Mg,Al-11Mg-4.5Zn and Al-17Zn-1.5Mg alloys solidified under normal pressure and high pressure were investigated using XRD, EDS and TEM. The results show that the solid solubility of Mg in Al phase in Al-9.6%Mg alloy increases remarkably, and those of Mg and Zn in Al phase in Al-11Mg-4.5Zn and Al-17Zn-1.5Mg alloys increase, however, the proportion of Zn saturating in Al phase is much more than that of Mg. Under the condition of normal pressure solidification, the lattice constants of Al phases in three alloys have an increment comparing with that of pure Al. In contrast to normal pressure solidification, the lattice constants of Al phases in Al-9.6Mg alloy and Al-11Mg-4.5Zn alloy solidifying at 6 GPa high pressure increase up to 1.178% and 0.220%,respectively. And the lattice constant of Al phase in Al-17Zn-1.5Mg alloy changes little. Furthermore, Mg with larger atomic radius saturating in Al phase leads to the increment of the lattice constant in Al-Mg-Zn alloy, and that of Zn with smaller atomic radium causes the lattice constant to decrease. The smaller the atomic radium of the solute is, the more the proportion saturates in Al phase after high pressure solidification are.

Al-Mg alloy; Al-Mg-Zn alloy; high pressure solidification; Al phase; solid solution structure

TG113.12;TG146.2

A

1004-0609(2012)04-1006-07

黑龙江科技学院高级人才引进基金资助(08-12)

2011-02-28;

2011-10-08

王振玲, 讲师,博士;电话:18045010204;E-mail: wzlhit@gmail.com

(编辑 李艳红)