注塑机伺服泵多回路控制技术的研究

魏建鸿

(泰瑞机器制造(中国)有限公司,浙江 杭州310018)

0 前言

在当前国家倡导节能环保的大环境下,伺服泵在注塑机行业得到了广泛应用,大部分注塑机制造商都推出了自己的伺服泵机型,但多以单泵或双泵的应用为主,而三泵或三泵以上的中、大型注塑机的应用比较少,而多回路的应用就更少了。

伺服泵由于受到油泵排量、驱动器功率和电机扭矩的限制,单泵系统的流量不能做到很大,所以,对于中、大型的注塑机必须使用多泵合流的方式作为机器动力源,为实现稳定的压力和流量控制,多泵合流时只能有一个主泵做闭环控制,其他泵作为从泵跟着主泵转动,如此就相当于一个大泵在工作,其排量为所有泵的排量之和,这种控制方式叫做主从控制。

一般的注塑机液压系统为单回路液压系统,也就是同一时间只能控制一组液压回路的压力和流量。为节省时间,提高生产效率,有的注塑机会设计成多回路液压系统,在同一时间可以控制多组液压回路的压力和流量,这样就可以使注塑机的多个动作同时进行,从而节省时间。注塑机上最常用的联动方式有开模与脱模双联动、开模和储料双联动以及开模与脱模、储料三联动等,联动动作越多,液压回路就越复杂。某个回路里的伺服泵,在合流时作为从泵,一旦有联动功能时又要分流作主泵的方式,叫做主从切换控制[1-2]。

本文以德国博世力士乐公司的SVP伺服泵为实例,介绍开模与脱模双联动的多回路控制技术,并提出改进方案。

1 控制原理分析

1.1 改进前方案

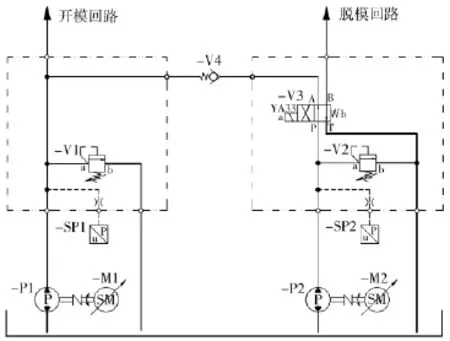

改进前的双联动液压系统主要由以下部分组成:伺服电机M1和M2、油泵P1和P2、溢流阀V1和V2、压力传感器SP1和SP2、电磁换向阀V3以及单向阀V4,如图1所示[4]。其中,伺服电机 M1、油泵P1、溢流阀V1和压力传感器SP1组成开模回路,伺服电机M2、油泵P2、溢流阀V2和压力传感器SP2组成脱模回路,电磁换向阀V3和单向阀V4连接开模回路和脱模回路。伺服电机驱动油泵转动,油泵为液压系统提供动力,输出压力油;溢流阀V1和V2是液压系统的安全阀,限制系统的最高压力,起到安全保护的作用;压力传感器SP1和SP2检测液压系统的实际压力并输出电信号;电磁换向阀V3作为P2的主、从切换阀,当电磁铁YA33处于失电状态时,电磁换向阀V3的P腔通A腔,使P2的压力油经P腔到A腔,再通过单向阀V3接通开模回路,由于单向阀V3有单向截流的作用,所以P2只能单向转动提供压力油,不能反转参与开模回路的泄压动作,同时,电磁换向阀的T腔通B腔,使脱模回路接通油箱,脱模回路泄压,此时脱模回路不能做任何动作。当电磁铁YA33处于得电状态时,电磁换向阀V3的P腔通B腔,使P2与脱模回路通,A腔通T腔,使单向阀V4处于截止状态,从而使P1与P2分离实现联动动作。

图1 改进前双联动液压原理图Fig.1 Double motion hydraulic drawing before mend

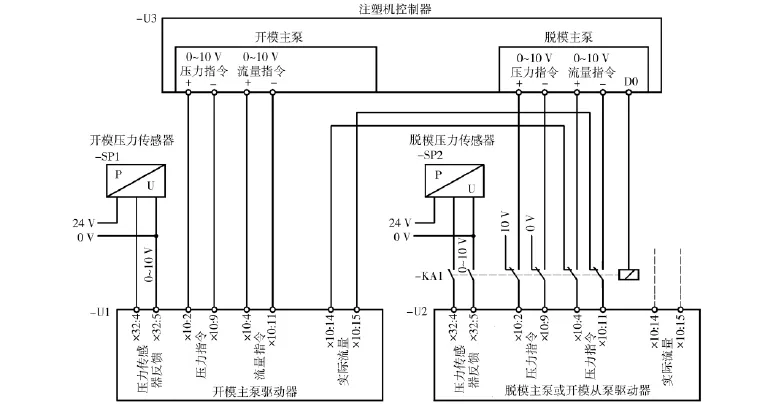

改进前的双联动电气系统主要由以下部分组成:开模主泵驱动器U1、脱模主泵或开模从泵驱动器U2、开模压力传感器SP1、脱模压力传感器SP2、单刀双头继电器KA1以及注塑机控制器 U3,如图2所示[4]。注塑机控制器把压力和流量的模拟通道用硬件回路直接连接到开模主泵驱动器U1上,使用0~10V的模拟信号给开模主泵发指令。开模压力传感器SP1的信号直接连接到开模主泵驱动器U1上。开模主泵的实际流量信号和10V电压经过继电器KA1的常闭端连到驱动器U2,同时从注塑机控制器来的压力和流量信号连到常开端。脱模压力传感器SP2的信号通过KA 1的常开触点连到驱动器U2上。当KA1线圈处于失电状态时,开模主泵驱动器U1的实际流量信号和10V电压通过KA1常闭回路送到驱动器U2上,同时KA1切断了脱模压力传感器SP2与驱动器U2间的信号,此时驱动器U2作为开模从泵的驱动器。

图2 改进前双联动电气原理图Fig.2 Double motion electric drawing before mend

通过以上分析总结如下:(1)开模回路的压力油不能切换到脱模回路中,而且脱模回路要工作,电磁铁YA33必须得电,这不是常规动作,需要修改注塑机控制器的程序;(2)P2作为开模的从泵时不能参与反转泄压动作,如此会造成主泵的泄压时间过长,导致液压系统压力响应变慢;(3)需要使用单刀双头继电器做主、从切换,使线路复杂化;(4)P2作为开模从泵时必须切断脱模压力传感器的信号以及在压力指令回路上加上10V电压,用以避免开模从泵进入压力闭环控制模式,以干扰主泵压力闭环控制[5]。

1.2 改进后方案

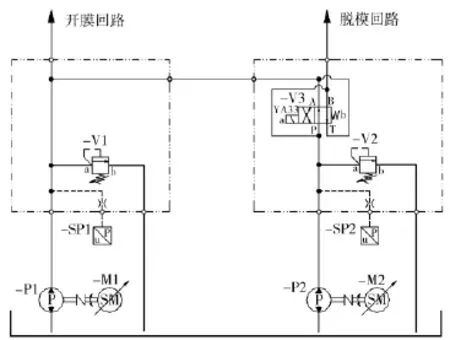

改进后的双联动液压系统主要由以下部分组成:伺服电机M1和M2、油泵P1和P2、溢流阀V1和V2、压力传感器SP1和SP2、电磁换向阀V3并通过外部回路连同P腔和B腔及T腔和A腔,取消了单向阀V4,如图3所示。其中,伺服电机M1、油泵P1、溢流阀V1和压力传感器SP1组成开模回路,伺服电机M2、油泵P2、溢流阀V2和压力传感器SP2组成脱模回路,电磁换向阀V3连接开模回路和脱模回路。伺服电机驱动油泵转动,油泵为液压系统提供动力,输出压力油;溢流阀V1和V2是液压系统的安全阀,限制系统的最高压力,起到安全保护的作用;压力传感器SP1和SP2检测液压系统的实际压力并输出电信号;电磁换向阀V3作为P2的主、从切换阀,当电磁铁YA33处于失电状态时,电磁换向阀V3的P腔通A腔和B腔、T腔通A腔和B腔,此时P1与脱模回路连通,同时P2与脱模回路连通并且与P1连通,即P1和P2可以同时供开模回路和脱模回路,此状态相当于无联动功能的注塑机。当电磁铁YA33处于得电状态时,电磁换向阀V3的P腔通B腔,使P2与脱模回路通,A腔通T腔,T腔通过外部回路又通A腔,使A腔处于封闭状态,从而使P1与P2分流实现联动动作。

图3 改进后双联动液压原理图Fig.3 Double motion hydraulic drawing after mend

改进后的双联动电气系统主要由以下部分组成:开模主泵驱动器U1、脱模主泵或开模从泵驱动器U2、开模压力传感器SP1、脱模压力传感器SP2和注塑机控制器U3,取消了单刀双头切换继电器KA1,在驱动器U2上增加了主、从切换开关,如图4所示[3]。注塑机控制器把压力和流量的模拟通道用硬件回路直接连接到开模主泵驱动器U1上,使用0~10V的模拟信号给开模主泵发指令。开模压力传感器SP1的信号直接连接到开模主泵驱动器U1上。开模主泵的实际流量信号直接连到注塑机控制器上,脱模回路的压力和流量指令信号直接连接到驱动器U2上,脱模压力传感器SP2的信号直接连接到驱动器U2上,当“主、从切换”输入端接收到24V信号时,驱动器U2作为开模从泵的驱动器,注塑机控制器把开模主泵的实际流量信号发送给从泵驱动器,使从泵以相同的速度运行,当“主、从切换”输入端没有信号时,驱动器U2作为脱模主泵的驱动器[7]。

通过以上分析总结如下:(1)当电磁铁YA33处于失电状态时,P1与P2同时转动,相当于有2个泵的没有联动功能的注塑机,所有动作均可以由双泵来提供动力,当电磁铁YA33处于得电状态时,P1与P2分流,开模回路和脱模回路可以独立控制压力和流量,从而可以实现双联动;(2)P2作为开模的从泵时参与反转泄压动作;(3)不需要继电回路,线路简单;(4)P2作为开模的从泵时处于速度模式,不用担心是否会进入压力闭环控制模式[8-9]。

2 实验部分

2.1 主要设备及仪器

注塑机,TRX500Lsv,泰瑞机器制造(中国)有限公司;

调试软件,IndraWorks Ds 11V06,德国博世力士乐公司[6]。

2.2 实验方法

首先对这台机器进行测试,包括控制器单个动作的I/O信号、降压控制性能等,然后按照新方案改装这台机器并测试,比较改装前后的差异。

图4 改进后双联动电气原理图Fig.4 Double motion electric drawing after mend

3 结果与讨论

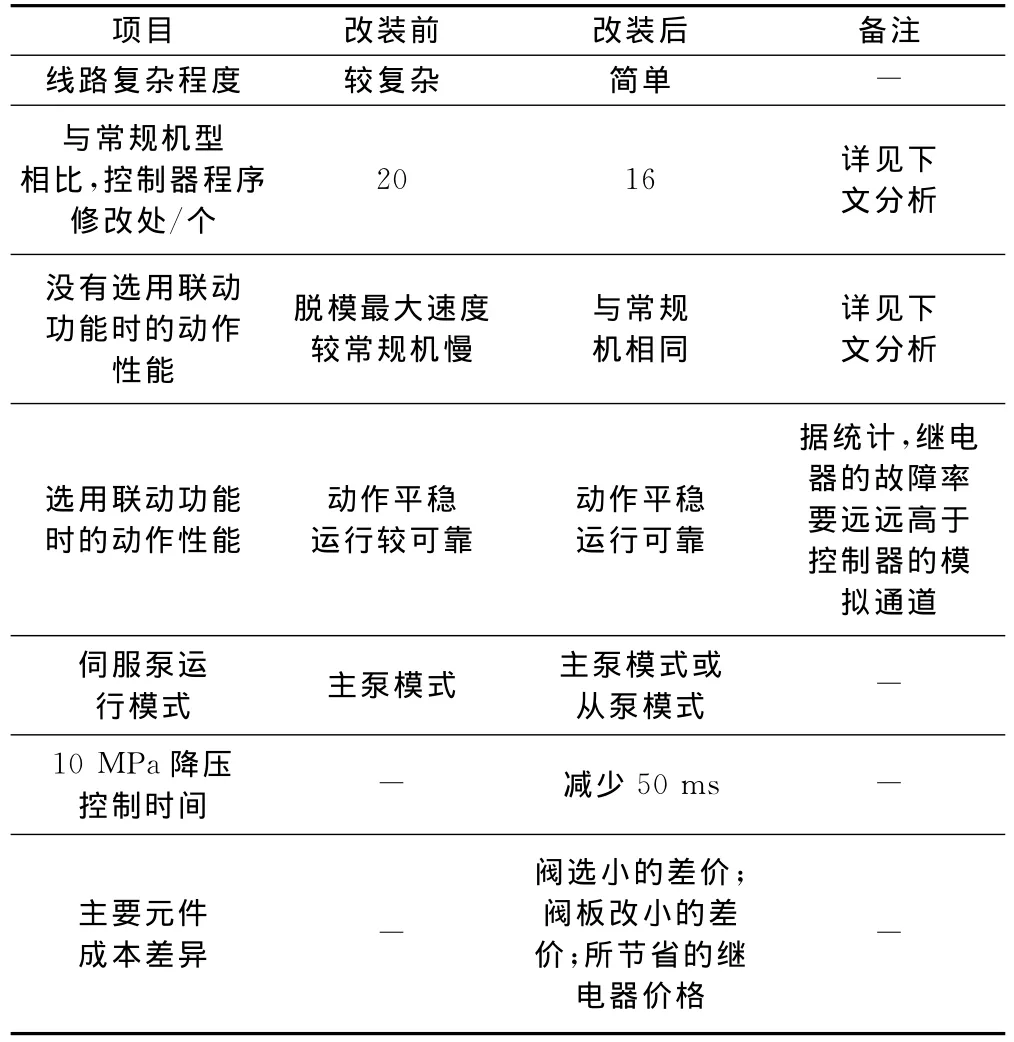

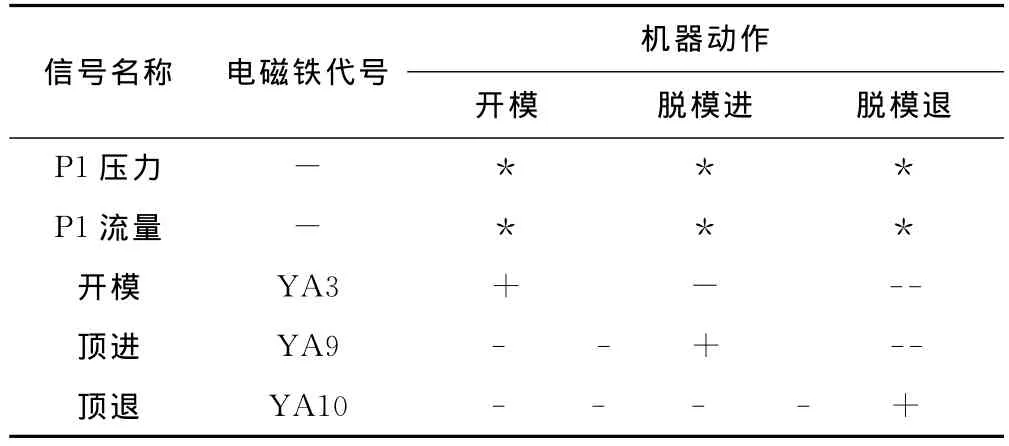

记录实验所得结果如表1所示。

表1 改装前后的差异比较Tab.1 Difference before and after mend

从表2可以看出,常规机型只输出了一组压力和流量信号,那么P2是如何工作的呢?事实上,本文把P1的实际流量信号直接连到P2上,而压力指令信号直接接上10V电压。

表2 常规机型控制器I/O信号Tab.2 Controller I/O signal for general machine

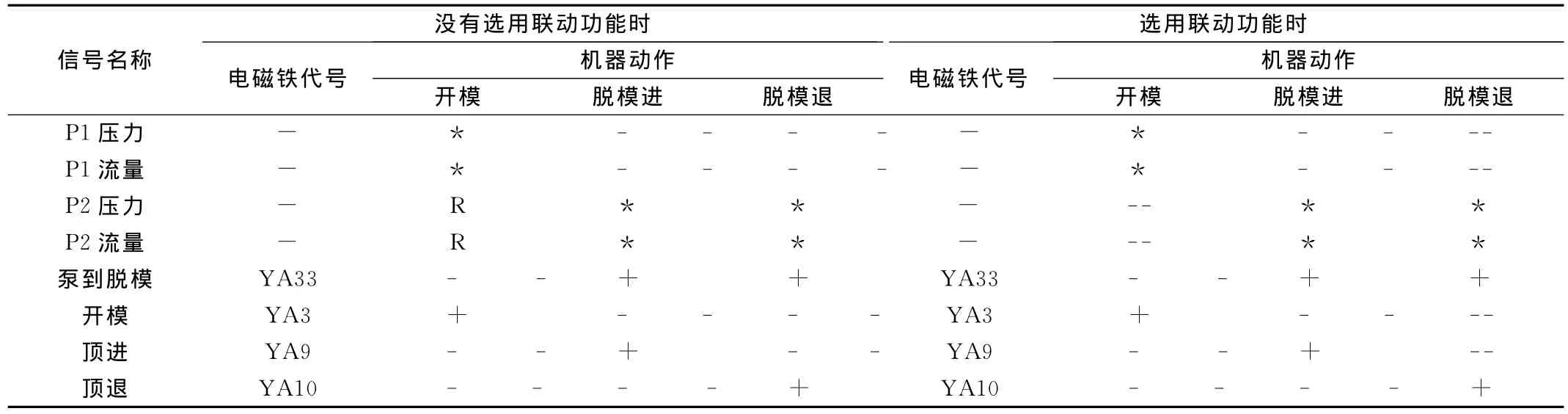

从表3可以看出,当没有选用联动功能时,开模动作有P1和P2工作,P2通过外部继电器切换信号工作,而脱模进和脱模退动作只有P2工作,且动作期间,电磁铁YA33要工作。从表3可以看出,当选用联动功能时,开模动作只有P1工作,而脱模进和脱模退动作只有P2工作,且动作期间,电磁铁YA33要工作。

从表4可以看出,当没有选用联动功能时,开模动作、脱模进和脱模退动作均有P1和P2工作,P2由控制器的输出信号直接控制,并且脱模进和脱模退动作期间,电磁铁YA33不需要工作。从表4可以看出,当选用联动功能时,开模动作只有P1工作,而脱模进和脱模退动作只有P2工作,且动作期间电磁铁YA33要工作。

表3 改装前控制器I/O信号Tab.3 Controller I/O signal before mend

表4 改装后控制器I/O信号Tab.4 Controller I/O signal after mend

4 结论

(1)当不使用联动功能时,使用改进后方案的注塑机相当于一台没有联动功能的常规机器,脱模回路可以由双泵同时供油,而改进前的方案只能一个泵供油,机器运动速度较慢,这对于生产某些不适合使用联动功能的产品时非常重要;

(2)改进后的方案增加了主、从切换信号,代替了改进前的切换继电器,不但简化了电气线路,而且使压力控制更加可靠、稳定;当切换输入端没有24V信号时,伺服泵运行在压力控制模式,作主泵运行,当切换输入端有24V信号时,伺服泵运行在速度控制模式,作从泵运行,消除了主泵和从泵在压力控制上存在相互干扰的隐患;

(3)改进后的方案使用了电磁换向阀的双通道通油,通油能力明显提高,选型时可以降低电磁换向阀的通径,从而降低成本;

(4)改进后的方案从泵可以参与反转泄压动作,避免了改进前的升压有2个泵而降压却只有一个泵的状况,缩短了降压控制时间,提高了V/P转换性能。

[1]宋春华,李发蓉,邓 斌,等.注塑机驱动系统节能研究[J].塑料,2008,37(6):88-90.Song Chunhua,Li Farong,Deng Bin,et al.Energy-saving Research on Drive System of Plastic Injection Molding Machine[J].Plastics,2008,37(6):88-90.

[2]牛治刚,屈福政,王 欣,等.多机构复合动作闭式回路液压系统设计[J].液压与气动,2002,(6):11-12.Niu Zhigang,Qu Fuzheng,Wang Xin,et al.Closed-circuit Hydraulic System Design for Multi-mechanism Compound Action[J].Chinese Hydraulics &Pneumatics,2002,(6):11-12.

[3]博世力士乐集团.博世力士乐伺服泵SvP安装手册[Z].上海:博世力士乐集团,2012.

[4]博世力士乐集团.博世力士乐伺服泵SvP安装手册[Z].上海:博世力士乐集团,2009.

[5]博世力士乐集团.力士乐伺服驱动系统项目计划手册[Z].上海:博世力士乐集团,2007.

[6]博世力士乐集团.Svp伺服泵参数设定手册[Z].上海:博世力士乐集团,2012.

[7]钟汉如.注塑机控制系统[M].北京:化学工业出版社,2003:87-91.

[8]董伟亮.液压设计手册[M].北京:机械工业出版社,2005:1663-1682.

[9]李福义.液压技术与伺服系统[M].哈尔滨:哈尔滨工程大学出版社,1992:220-230.