FSC车架静态性能的有限元分析与试验验证

阳文君,郭振辉

(湖北汽车工业学院 汽车工程系,湖北 十堰442002)

中国大学生方程式汽车大赛(FSC)宗旨是让在校大学生开发制造一辆原型车,完成动态性、耐久性、经济性的赛事测试[1]。我校于2011年参加了第二届中国赛。

现参赛赛车中有少部分车队使用承载式车身,利用碳纤维制作承载式车身。通过加强车身悬架硬点、减震器支撑点等位置的局部结构,达到所需的强度从而具有承载能力。但因其设计复杂、制造工艺较难、成本大,在大赛中尚未普遍采用[2]。我校FSC赛车采用非承载式车身及桁架式车架。车架是主要承载部件,承担比赛转弯、急刹车等苛刻工况中车上各总成的重量、地面载荷及惯性力等,要求车架具有足够的强度、适当的扭转刚度以及较轻的质量,以满足赛车加速性、安全性等性能要求。

本文将有限元仿真技术与试验验证相结合,验证模型在试验工况的正确性,在此基础上对车架的特殊工况及扭转刚度进行了仿真分析。

1 试验工况下有限元模拟分析

1.1 模型的建立

我校第一次参赛车架实体如图1a所示,包含2个带有斜撑的防滚架(主环、前环)、有支撑系统和缓冲结构的前隔板,以及侧边防撞结构。选用满足赛事要求的4130合金钢钢管[1]。为便于加工,外径统一为25mm。材料的弹性模量为200 GPa,泊松比为 0.27, 密度为 9800 kg·m-3, 屈服极限为780 MPa。采用四边形及三角形壳单元进行离散,管件焊接部分采用刚性单元模拟连接,有限元模型如图1b所示。

1.2 边界条件的确定

对应试验边界条件,车架的约束施加在双横臂后悬的下横臂固定点,释放所用的转动自由度,限制车架后悬3个平动自由度。约束前悬下横臂固定点,释放转动及沿车架纵向的平动自由度。试验载荷仅模拟发动机及驾驶员自重,在发动机质心位置建立质量单元,通过刚性单元与发动机支撑的四点进行刚性连接。以相同的模式建立驾驶员质点和连接,发动机和驾驶员质量分别为65kg和60kg。

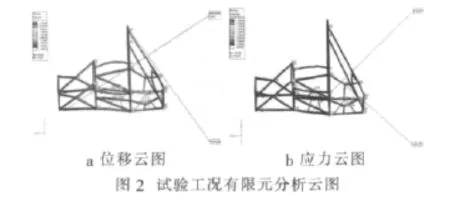

1.3 有限元结果

在试验工况下,车架的位移及Von Mises应力如图2所示,最大位移点位于主环的最高处,达6.43 mm,从主环最高点和主环斜撑支撑点向下,变形量逐渐减小。驾驶舱因为车架要承受驾驶员的重力,在座椅与车架的连接处,出现近2.5mm的变形。车架最大Von Mises应力点位于驾驶舱中部两侧的连接处,大小为267MPa。悬架、发动机、座椅与车架的固定点处、钢管焊接处应力次之,在88 MPa附近,远离连接处的应力逐渐减小。与试验测点(测点选取在后面介绍)对应的位移数据见表1。

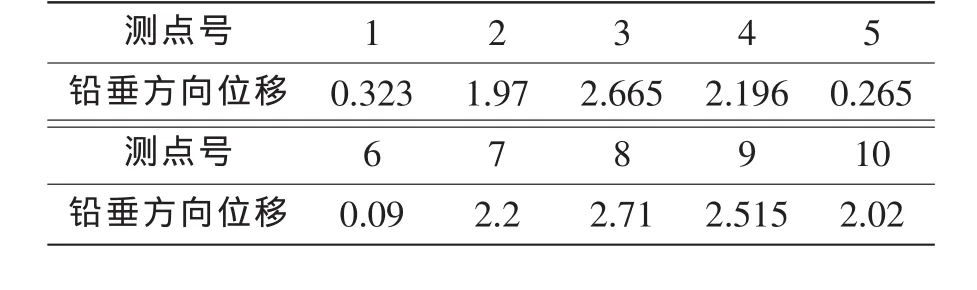

表1 车架试验工况测点铅垂位移mm

2 试验分析

2.1 测点布置

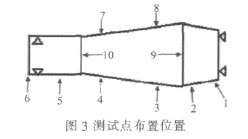

试验对车架底面的10个点进行铅垂方向位移(挠度)的测试。其中点1~6布置在车架同一侧底架钢管上,以观察车架底边纵梁的整体连续变形趋势。在车架的另一侧底边纵梁上布置点7、点8,对应点3、点4的位置,用以观察车架变形的对称性。点9、点10则布置在底边横梁驾驶员和发动机的主要受力位置上,用以测量主要受力位置的变形情况。测试点布置位置示意图如图3所示。

2.2 试验方法

试验通过2个支架在车架前后悬架的下横臂连接位置进行支撑,即前舱纵梁和发动机舱横梁处,两支架支撑开口方向相互垂直,以此完全限制了车架的平动自由度,形成简支梁支撑形式。用砝码模拟驾驶员和发动机质量对车架的载荷作用,试验中进行逐级加载,用以试验中考察变形的线性关系。在铁地板上固定磁性表座,表座上安装百分表测量测点的垂直位移。

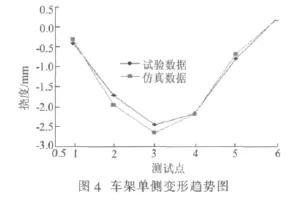

2.3 试验结果分析

表2 试验数据

试验逐级过程中,同一点的变形成线性规律。表1中测点卸载后变形数据值在误差范围内,试验过程满足要求。试验数据如表2所示。从图4中可以看到车架有限元仿真和试验测试的变形趋势极为吻合,支撑附近(点 1、5、6)挠度较小,中间部分(点2、3、4)挠度大,点3附近为车架底边纵梁挠度最大位置,符合简支梁在中部受力时的变形趋势。点6垂向位移因为驾驶员和发动机的载荷主要集中在车架的中后部分,在重力作用下点6绕前悬支座支点转动,使得点6的挠度向上,与理论分析吻合。

点1~6中点1的误差超过15%,其余各点考虑卸载后百分表的变动,基本误差在15%以内。从变形趋势看,在支撑附件即点1、点2之间和点5、点6之间,仿真曲线与试验曲线的斜率发生了交叉。从误差数值上看,误差较大的位置基本也在车架的支撑位置,原因之一是因为靠近支座的位置变形较小,同样系统误差的情况下该点的误差百分比会相对较大;同时由于初次试验支架制作精度有限,虽经打磨但在水平面内仍存在一定的不平度,存在较小的试验间隙。

从图3可以看到测点4与点7对应,点3与点8对应。四点试验位移值分别为2.18mm、2.2mm、2.47mm、2.63mm,对称点之间位移基本一致。这说明试验时载荷加载基本是对称的,没有大的扭偏。同时这几点由于位置离支座较远,数据误差较小,在8%以下。

点9、点10的试验数据和仿真数据数量级接近,误差分别为2.2%和9.2%。误差原因分析:在有限元模拟中加载是使用质量模拟质心通过刚性1D单元连结,而试验中使用砝码加载在车架上,是分布载荷,二者受力情况有所差别。

试验中造成误差的主要原因:夹具的制作不够专业,不能有效地将支座牢固地固定在铁地板上。支架制造精度不高,有较小的结构间隙。试验载荷和仿真载荷的施加不能达到100%吻合。同时,试验中所有的点的位移均在5mm以下,而测量位移使用的百分表的量程为50mm,测量范围没有超过量程的85%,精度相对较低。总体来说,试验车架变形数据和仿真结果误差基本在15%以内,数据结果基本相符;变形趋势吻合良好,符合理论分析结论,说明有限元模型建立正确。

3 车架特殊工况的有限元分析

3.1 弯曲静载工况

弯曲静载工况为满载车辆在水平静止路面上的受力状态,主要承受发动机总成、驾驶员重力。约束与实车对应,对双横臂结构前后悬架与车架的8处连接点施加边界条件约束,约束后悬3个平动自由度和前悬竖直及横向2个自由度。考虑动载影响,选取安全因数为3,即采用3g的重力加速度进行计算。静载工况下位移云图及Von Mises应力云图如图5所示。

车架最大变形点位于主环的最高处,最大变形量是0.619 mm,从主环斜撑的支撑点向下,变形量逐渐减小。驾驶舱处因为要承受驾驶员的重力,在座椅与车架的连接处,变形较其他位置明显,其余部分变形很小。这与简支模型的车架弯曲工况变形理论分析吻合。车架最大Von Mises应力为63.3 MPa,位于驾驶舱中部的两侧,靠近座椅和车架的连接点处。整体来看,在悬架、发动机、座椅与车架的固定点处,以及钢管的焊接处,应力次之,随着远离这些点,所受应力逐渐减小。这是由于弯曲工况最大内力发生在车架中部,引起该部分应力较大,另外加载点的应力集中也会产生局部的高应力,应力分布与理论吻合。最大应力远远小于管材的许用应力,满足该工况下强度要求。

3.2 制动工况

赛车在紧急制动时,车架除了受到各部件重力外,还受纵惯性力作用,同时轴荷发生转移,车架内部应力也发生变化。国内外FSC设计中大多数学校在进行赛车设计时,动载因数取1.5,模拟赛车以1.4g的减速度制动[3]。约束不变,驾驶员与发动机质量载荷不变,同时施加沿车架纵向的惯性加速度。制动工况下的车架应位移及Von Mises应力云图如图6所示。

该工况下,车架最大变形点仍位于主环的最高处,最大变形量是0.168mm。从主环最高点到主环斜撑点以下,变形量逐渐减小。车架最大Von Mises应力位于发动机舱中发动机与车架的上连接点处,最大应力值是22.6MPa。车架满足该工况下的强度要求。

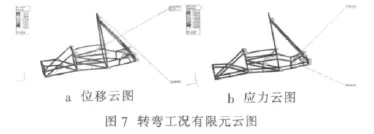

3.3 转弯工况分析

赛车经常出现高速过弯的情况,此时车速较高、向心加速度较大,离心力导致赛车在急转弯时产生侧向载荷。在FSC比赛中,各个学校所应用的转弯向心加速度一般最大不超过1.4g。在分析中采用1.3g的向心加速度[3]。约束不变,施加重力及横向1.3g惯性力。转弯工况下的位移云图及Von Mises应力云图如图7所示。

在转弯工况下,车架最大变形点位于主环背离转弯一侧上,变形量仍从主环往下逐渐减少,在背离转弯一侧的驾驶舱处,车架受到离心力的作用,其变形量要比转弯一侧的车架的变形量大,最大变形量是2mm。车架最大Von Mises应力点仍位于发动机舱中部的两侧,因为发动机比驾驶员质量大,在转弯时其离心力也大,此时发生在发动机舱处的应力也将变大。与制动工况类似,在悬架、发动机、座椅与车架的固定点处,以及钢管的焊接处的应力次之,随着远离这些点,所受应力逐渐减小。其最大应力是77.1MPa。从数值分析上看,满足该工况的使用要求。

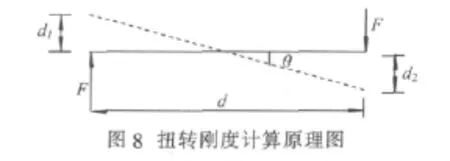

3.4 车架扭转刚度

扭转刚度的计算主要考虑赛车一般悬空时施加在车架上的扭矩的作用。根据FSC赛车实际行驶情况,在前悬架左右支撑点处的z方向和-z方向施加大小为100 N的力,约束后悬处所有自由度、扭转刚度计算原理如图8所示。

式中:K 为扭转刚度;T为扭矩;θ为扭转角;d1、d2分别为前悬加载点的垂向位移;d为加载点之间的距离(0.361m)。根据有限元模拟结果,2个受力点在z方向的位移差为0.806 mm,得到扭转刚度K为 16207.533N·m·rad-1。数值与车架标准值相比[4-5]在正常范围内。

4 结论

有限元法和试验分析法是结构设计的两条最主要的途径。本文采用试验和有限元仿真方法验证FSC车架的变形特性,验证了模型的正确性。

在此基础上,对FSC车架的静态弯曲工况、急刹车工况、转弯工况的强度和变形进行了数值仿真,满足车架的使用要求;车架扭转刚度符合设计标准。静态工况的计算为车架的优化提供了理论分析基础。

[1]中国汽车工程学会.中国大学生方程式汽车大赛规则[Z].2011.

[2] 中国汽车工程学会.FSAE资料[Z].2011.

[3] 居小凡.Formula SAE赛车的设计制造及测试 [D].上海:上海交通大学,2009.

[4]赵帅,隰大帅,王世朝,等.FSAE赛车车架的强度和刚度分析[J].计算机辅助工程,2011,20(4):53-56.

[5]于国飞,黄红武,吴俊辉.基于有限元的FSAE赛车车架的强度及刚度计算与分析 [J].厦门理工学院学报,2009,17(4):29-32.