采用BUCK 电路的低电感无刷直流电动机转矩脉动与损耗分析

侯红胜,刘卫国,马瑞卿

( 西北工业大学,陕西西安710072) )

0 引 言

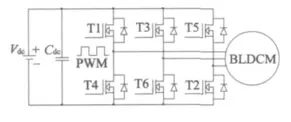

无刷直流电动机具有与直流电动机相媲美的优良动、静态特性,同时又具有结构简单、体积小、功率密度大、效率高等优点,在家用电器、仪器仪表、航空航天等领域得到了广泛的应用。无刷直流电动机驱动电路大多数采用直流电源与六开关管逆变电路直接相连的方式,如图1 所示,通过对逆变电路PWM控制实现无刷直流电动机的稳速、调速等控制。

图1 无刷直流电动机驱动电路

在无刷直流电动机控制中,当采用二二导通、三相六状态的120°导通方式时,逆变电路的调制方式有H_PWM-L_ON、H_ON-L_PWM、ON -PWM、PWM-ON 和PWM-ON-PWM 等调制方法[1-2],甚至可以采用双极性调制方法[3]。当驱动一些电枢电感非常小的无刷直流电动机,如空心杯无刷电动机等,其电感只有十几到几十微亨,这些带PWM 的调制方式均会引起电枢绕组电流有很大的脉动,会产生较大的转矩脉动、铜损耗和铁损耗。通过分析无刷直流驱动电路的特点,在逆变电路之前采用BUCK 电路,使逆变电路输入电压可变,而逆变电路中不采用PWM 斩波,即只采用Hall 位置信号进行电子换相,可以降低其电流脉动、转矩脉动和损耗。通过合理的器件选型和硬件电路设计BUCK 电路完全可以适用于无刷直流电动机的驱动电路中[4]。

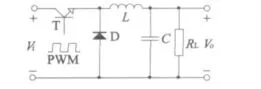

1 BUCK 电路

BUCK 变换电路是一种降压型DC /DC 变换器,通过斩波方式的控制能将直流输入电压变换成输出可变的直流电压。BUCK 电路最大的优点是损耗低、效率高,电路简单,如图2 所示。T 为功率开关管,D 为续流二极管,L为滤波电感,C 为滤波电容,L、C 构成一个低通滤波器,用于获得所需的直流输出电压和电流。

图2 BUCK 电压变换电路

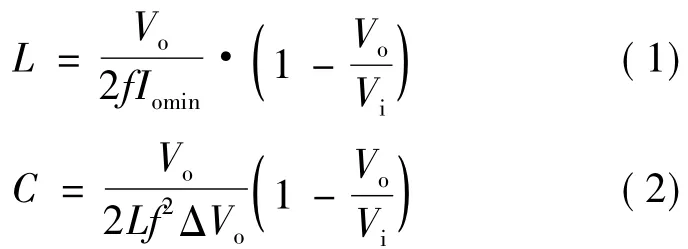

滤波电感和电容值根据设计需求的纹波电压和电流来计算,由式( 1) 、式( 2) 确定[5]:

式中: L 为滤波电感值; C 为滤波电容值; Vo为输出电压; Vi为输入电压; Iomin为稳压器输出电流最小值; ΔVo为交流电压输出分量; f 为开关管工作频率。

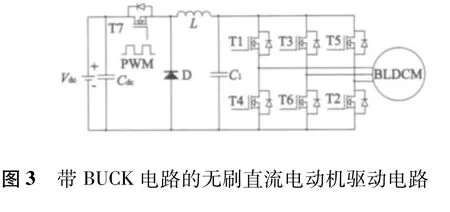

本文将BUCK 变换电路应用在一台功率为200 W、额定电压48 V、额定转速15 800r/min 的无刷直流电动机驱动电路中,如图3 所示。通过电流和电压反馈对BUCK 电路的开关管进行PWM 调制,使输入到逆变电路的电压实时调整,逆变电路根据转子位置传感器信号只进行换相控制。

2 低电感无刷直流电动机特点

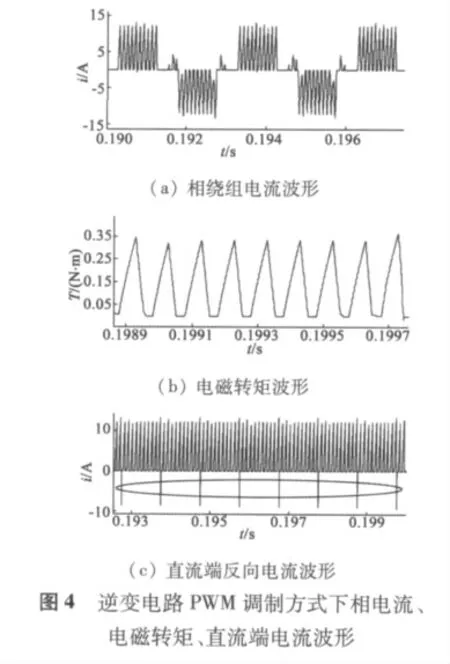

低电感无刷直流电动机由于其电枢电感只有十几微亨到几十微亨,在采用逆变电路PWM 驱动时,其绕组电流容易出现断流,如图4( a) 所示。其带来的问题主要如下:

( 1) 由于电流断续,电磁转矩脉动很大,如图4( b) 所示;

( 2) 由于电流转矩脉动很大,由定子电流的PWM 分量所引起的铁损耗具有高频电流分量,引起高频磁场,这一高频磁场会在定子、转子中产生涡流损耗,电流脉动幅值越大,损耗越大[6]。

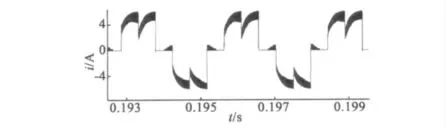

( 3) 采用H_PWM-L_ON,H_ON-L_PWM,ON-PWM 等PWM 调制方式时,换相期间会产生电枢电流回馈到直流端的现象,如图4( c) 所示。反向电流会影响直流端电压波形[1]。

( 4) 当带动同样的负载情况下,其电枢电流平均值相等,电流脉动越大,其有效值越大,所以其铜损耗越大。

3 无刷直流电动机的仿真模型

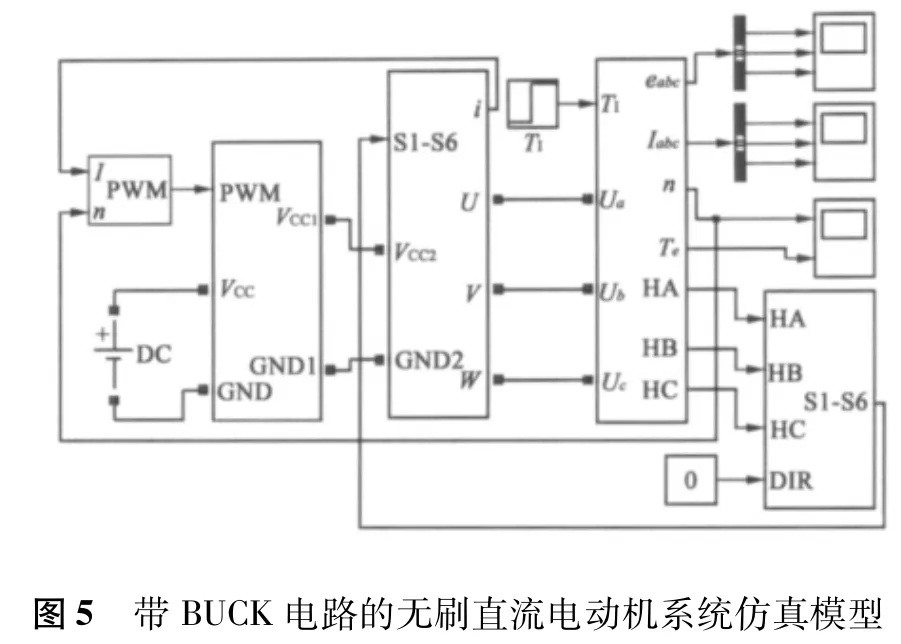

带BUCK 前级变换电路的无刷直流电动机驱动电路模型如图5 所示。由控制模块、DC /DC 模块、逆变模块、无刷直流电动机本体模块和逻辑换相模块五部分组成。

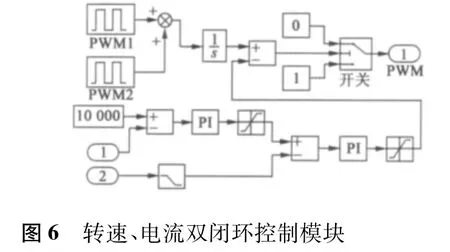

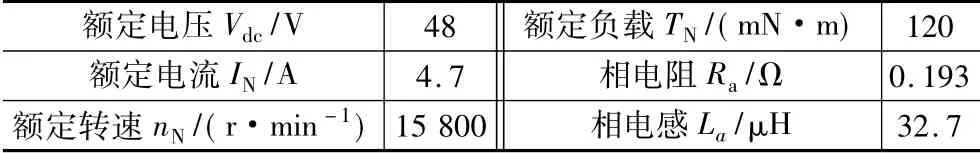

其中控制模块对转速、电流进行双闭环控制,控制算法采用PI,控制模块模型如图6 所示。速度环是外环,电流环是内环,双闭环的输出经过限幅后与PWM 生成模块进行比较,得出占空比控制BUCK 电路的开关器件。实时调节逆变驱动电路输入电压。电机输出转速给定值为10 ?000r/min。无刷直流电动机主要参数如表1 所示。

表1 无刷直流电动机主要参数

4 仿真结果及分析

通过对图5 建立的无刷直流电动机及驱动电路模型,根据表1 设置参数,并进行仿真。

4.1 电机电流和电磁转矩

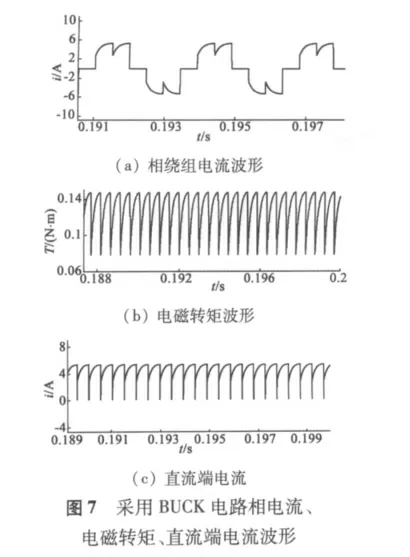

图7 是相绕组电流、电磁转矩和直流端电流的仿真波形。其转速给定和负载转矩等参数与图4 相同,图4 中采用的PWM 斩波频率为10 kHz。

对比图7 和图4,可以看出采用前级BUCK 变换电路后,有以下特点:

( 1) 绕组电流最大值从12 A 降到5.2 A,相绕组电流由不连续到连续,在导通工作期间脉动较小,不导通期间不会产生感应电流;

( 2) 电磁转矩最大值从0.35 N·m 降到0.15 N·m,且一直大于零,转矩脉动明显降低;

( 3) 直流电源端无反向电流,换相期间关断相绕组电流通过逆变电路和导通相绕组构成回路。

4.2 绕组铜损耗

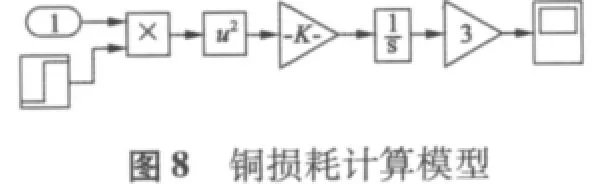

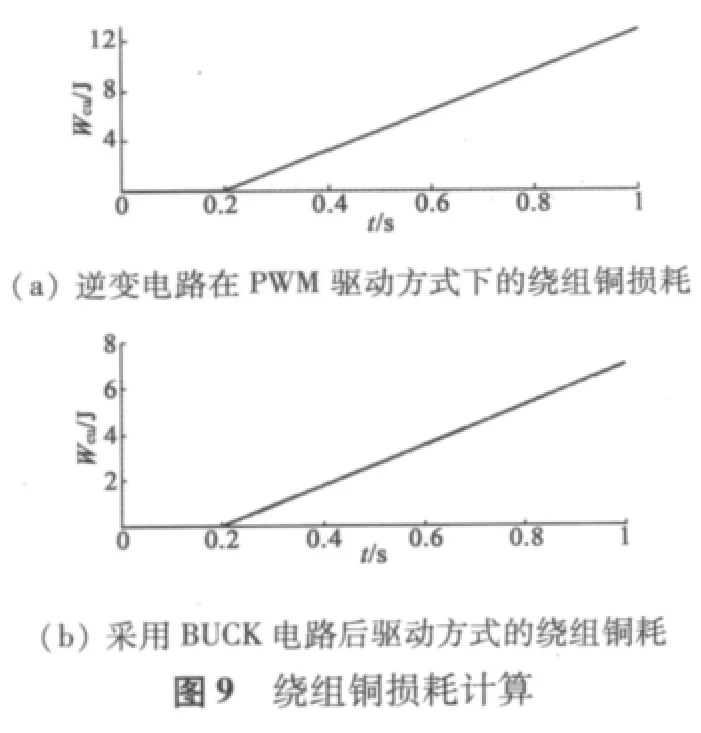

无刷直流电动机由于三相电流对称,在计算铜损耗时,取其中一相绕组电流进行计算,结果乘以3得到电机总的铜损耗,如图8 所示。阶跃信号用于电机达到稳速后开始计算电机铜损耗。系统在0.1 s 时加额定负载,计算0.2~1.0 s 时间内绕组铜损耗,图9 是采用逆变电路PWM 调制方式和前级采用BUCK 电路的铜损耗计算结果。

当电机绕组电流为理想状态时,即电机绕组电流为方波电流,此时电机铜损耗:

当采用逆变电路PWM 驱动方式时,由于电流不连续性,其有效值大大增加,铜损耗达到了12.85 J,几乎增加了近一倍。当采用前级BUCK 电路后,铜损耗为7.01 J,比理想状态下只增加了不到3%。

4.3 电机铁损耗

无刷直流电动机的铁耗包括永磁磁场旋转在定子铁心中引起的铁耗; 定子电流非连续跳变在转子中引起的铁耗和定子电流的PWM 分量所引起的附加损耗[6]。由于无刷直流电动机电枢绕组电感很小,定子电流PWM 分量非常明显,甚至使得绕组电流降低到零。减小PWM 分量可以通过提高PWM的调制频率来实现。图10 是当PWM 频率达到100 kHz 时相绕组电流波形。

图10 PWM 频率100 kHz 时相绕组电流波形

从图10 可以看出,当提高调制频率后,相绕组电流幅值相比于图4( a) 明显降低,但是比图7( a)要高。由于涡流损耗是电流脉动幅值平方的函数[6-7],所以减小电流脉动的幅值可以降低电机的铁损耗。采用BUCK 电路后电流脉动比采用提高调制频率后电流脉动小,且提高功率器件的开关频率会增加消耗在功率器件上的损耗。

5 结 论

本文针对小电感无刷直流电动机的特点,通过对逆变电路前级增加BUCK 电路进行电压实时调整,通过仿真和对比可以得出采用BUCK 电路后,无刷直流电动机能够在以下几个方面得到明显改善:

( 1) 相绕组电流和直流端电流脉动明显减小,电磁转矩脉动也相应减小;

( 2) 换相过程中绕组电流不会反馈到直流端,换相结束后不导通相不会产生电流;

( 3) 电机的铜损耗大大降低,接近理想铜损耗状态;

( 4) 电机的铁损耗随着电流脉动的减小而降低。

[1] Lai Yen-shin,Shyu Fu-San,Lin Yong-Kai.Novel PWM Technique without Causing Reversal DC-Link Current for Brushless DC Motor Drives with Bootstrap Driver[J].IEEE Trans.Ind.Appl.,2005,3: 2182-2188.

[2] 张相军,陈伯时.无刷直流电机控制系统中的PWM 调制方式时换相转矩脉动的影响[J].电机与控制学报,2003,7( 2) :87 -91.

[3] 李自成,程善美,蔡凯,等.减小无刷直流电机转矩脉动的PWM 新方式[J].华中科技大学学报,2009,37( 11) : 1-4.

[4] 刘嘉明,沈建新,王凯.用于高速无刷直流电机调速的BUCK直流调压器的设计与优化[J].微电机,2010( 9) : 93-96.

[5] 叶慧贞,杨兴洲.新颖开关稳压电源[M].北京: 国防工业出版社,1999.

[6] 刘刚,王志强,房建成.永磁无刷直流电机控制技术与应用[M].北京: 机械工业出版社,2008.

[7] Fang Deng,Nehl T W.Analytical Modeling of Eddy-Current Losses Caused By Pulse-Width-Modulation Switching in Permanent Magnet Brushless Direct-Current Motors[J].IEEE Trans.On Magnetics,1998,34( 5) :3728-3736.