化学合成类制药废水处理工程的工艺设计

岳 强,白永刚,涂 勇,刘广兵,胡 伟

(江苏省环境科学研究院,南京 210036)

化学合成类制药废水处理工程的工艺设计

岳 强,白永刚,涂 勇,刘广兵,胡 伟

(江苏省环境科学研究院,南京 210036)

根据化学合成类制药废水高盐分、难降解、高浓度的特点,提出了“废水分质分流,物化+生化”的处理思路。高浓度工艺废水经二级氧化处理后再与低浓度废水混合,进入生化处理工艺流程。物化采用“多维电催化+高效微电解”的二级高级氧化处理,生化段采用“UASB厌氧+水解+好氧”的处理工艺。这种联合处理工艺具有处理效果稳定、占地面积小、运行成本较低的特点,废水处理后达到工业园区污水厂接管标准后接入污水管网。

化学合成;制药废水;废水处理;工艺设计

1 工程概况

江苏某制药有限公司采用化学合成方法生产各种化学原料药。主要产品包括:阿奇霉素、克拉霉素、奈韦拉平、阿巴卡韦、齐多夫定、依非韦仑、奈必洛尔、替诺福韦等十几个产品。

该公司所排放的废水为典型的高盐分、难降解、高浓度有机废水[1],工艺废水COD平均浓度约为46,000mg/L,盐分平均含量大于5%,特征污染物中,较难生物降解的有机物量大、种类复杂,主要有四氢呋喃、二甲亚砜、DMF、三乙胺等,其他难降解的有机物还有少量的氯仿、吡啶、甲苯等。根据分析和前期试验,该工艺废水可生化性差,生物毒性高,若不进行预处理直接进入生化池,将会使整个废水处理系统瘫痪[2]。

根据废水的水质和水量情况,提出采用二级高级氧化+生化联合处理工艺,并对构筑物设置、废水处理效果和经济技术可行性进行了分析和探讨,为化学合成类制药废水处理提供借鉴。

2 规模、水质及标准

2.1 处理规模

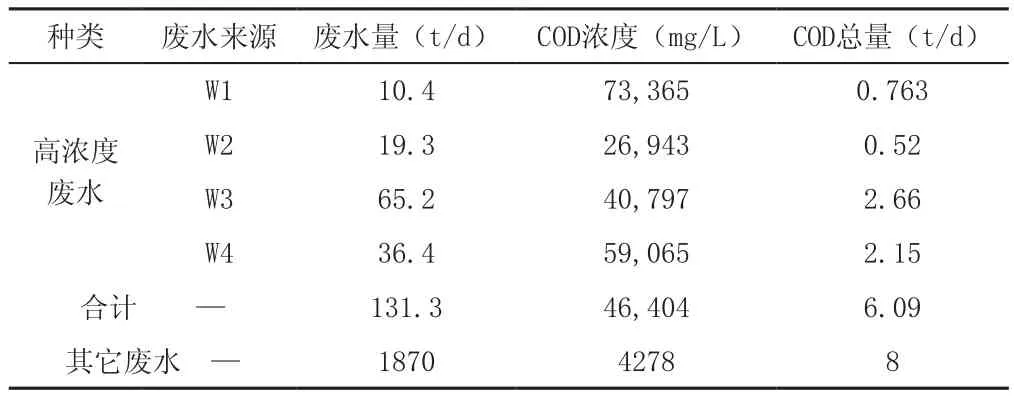

该制药公司的工艺废水排放量合计约131.3t/d,考虑到低浓度废水(真空及地面冲洗废水)和生活污水、厂区雨水及其他新建项目的废水,并留有一定的废水处理余量,故拟定污水站设计处理量为2000t/d。

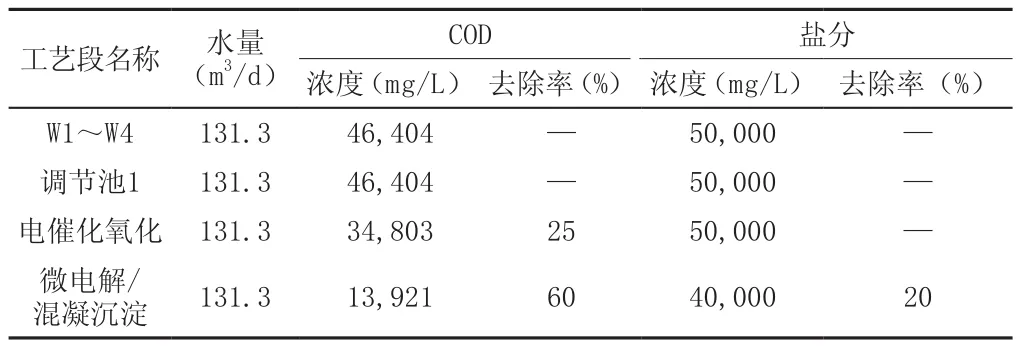

该公司排放废水的水量水质见表1。

表1 废水水量水质汇总

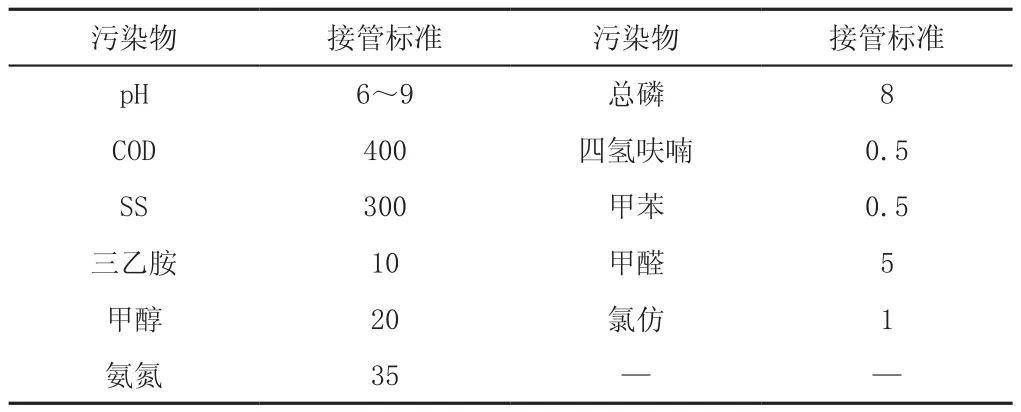

2.2 污水排放标准

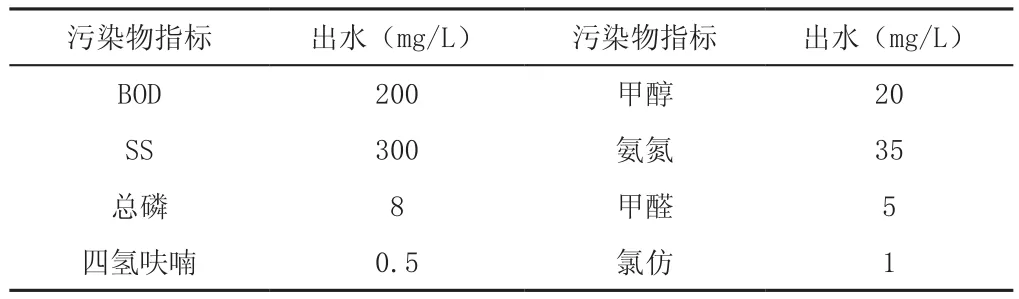

废水经过污水处理站处理后达到工业园区污水处理厂接管标准,其余各项指标应达到《污水综合排放标准》(GB8978—1996)中的三级标准,接入污水管网。园区污水接管标准见表2。

表2 园区污水厂接管标准(单位:mg/L)

3 废水处理工艺流程

3.1 设计思路

1)整体工程拟采用“物化+生化”联合处理工艺[3]。2)废水分质分流,采用不同处理工艺。分质分流是废水处理的基本原则,本项目设计二段废水分质分流。高浓度工艺废水与低浓度废水(真空和设备冲洗水)分质分流,高浓度工艺废水经二级氧化处理后再与低浓度废水混合,进入生化处理工艺流程。3)物化拟采用“多维电催化+高效微电解”的二级高级氧化处理,“W1~W4”水量为131.3m3/d,统一收集后进行预处理。根据实验情况,出水COD将有大幅度的去除,同时可生化性也显著提高。4)生化段拟采用“UASB厌氧+水解+好氧”的处理思路,最终出水达到园区接管标准。

3.2 废水处理的难点与关键

(1)难生物降解有机污染物的分解

四氢呋喃、二甲亚砜、DMF、三乙胺、氯仿、吡啶、甲苯、对甲苯磺酸等及其中间产物均为生物难以降解的有机物,如不在预处理段分解去除,则将严重影响生化处理工艺运行,分解这类有机物常规处理方法难以达到理想效果。

(2)COD的大幅去除

工艺废水尽管只占总水量的6.6%,但却占COD总量的43%,预处理能否大幅去除COD,直接关系到生化进水COD限值,关系到最终排水COD能否小于400mg/L的要求。

(3)废水中盐分浓度控制

废水的盐分指标直接影响到生化处理的运行,一般盐分浓度高于7000mg/L,生化工艺难以正常运行。本项目工艺废水盐度超过5%,若采用多效蒸发脱盐,将会带来运行费用的大幅增加,实施过程难度增大。

针对以上难点问题,本设计采用了如下关键技术:

(1)废水分质分流,采用不同处理工艺。分质分流是废水处理的基本原则,本项目设计二段废水分质分流。高浓度工艺废水与低浓度废水(真空和设备冲洗水)分质分流,高浓度工艺废水经二级氧化处理后再与低浓度废水混合,进入生化处理工艺流程。

(2)以二级高级氧化技术为预处理核心工艺,彻底分解难生物降解的有机污染物,降低生物毒性,大幅去除COD,显著提高B/C比。二级高级氧化工艺为:多维电催化氧化 + 高效微电解氧化,多维电催化氧化是以阳极区的直接氧化和反应器系统内产生的羟基自由基(·OH)等氧化物质的间接氧化来分解有机物,·OH氧化电位高达2.8V,其几乎对所有的有机分子都有强度不等的氧化分解作用,且对各类有机物无明显的选择性。将多维电催化氧化放在第一级就是通过它的强氧化作用将难降解的有机物分解,其可将重铬酸钾无法氧化的有机物(例如吡啶、甲苯等)氧化分解为小分子、可生物降解有机物,提高废水的B/C比。由于电催化已将难降解的有机物分解为小分子有机物,微电解氧化及后续的混凝沉淀工艺段可大幅去除COD。采用的微电解设备为高效微电解蓬松床,产品基于先进的二元三相脉冲流态化技术,可有效避免床体板结,电极极化,实现高效处理。微电解产生的Fe2+和电催化反应产生的H2O2又可产生芬顿反应,进一步降解COD。

(3)盐分控制通过物化过程的降解去除和生化过程的低浓度废水稀释结合,达到生化处理的要求。物化处理过程盐分的去除主要在微电解后的混凝沉淀阶段。根据实验,混凝沉淀段盐分去除率可达30%以上,本设计保守预计为20%,工艺废水混合后盐分浓度预计为50,000mg/L(5%),混凝沉淀段后盐分浓度预计为4万mg/L,进厌氧(UASB)工艺段前经低浓度废水混合,混合后计算盐分浓度应为5000mg/L,满足厌氧生化处理盐分要求。进入好氧生化处理前再经1000m3/d低浓度废水稀混合,总盐分含量应为2600mg/L,满足设计要求。

3.3 工艺流程

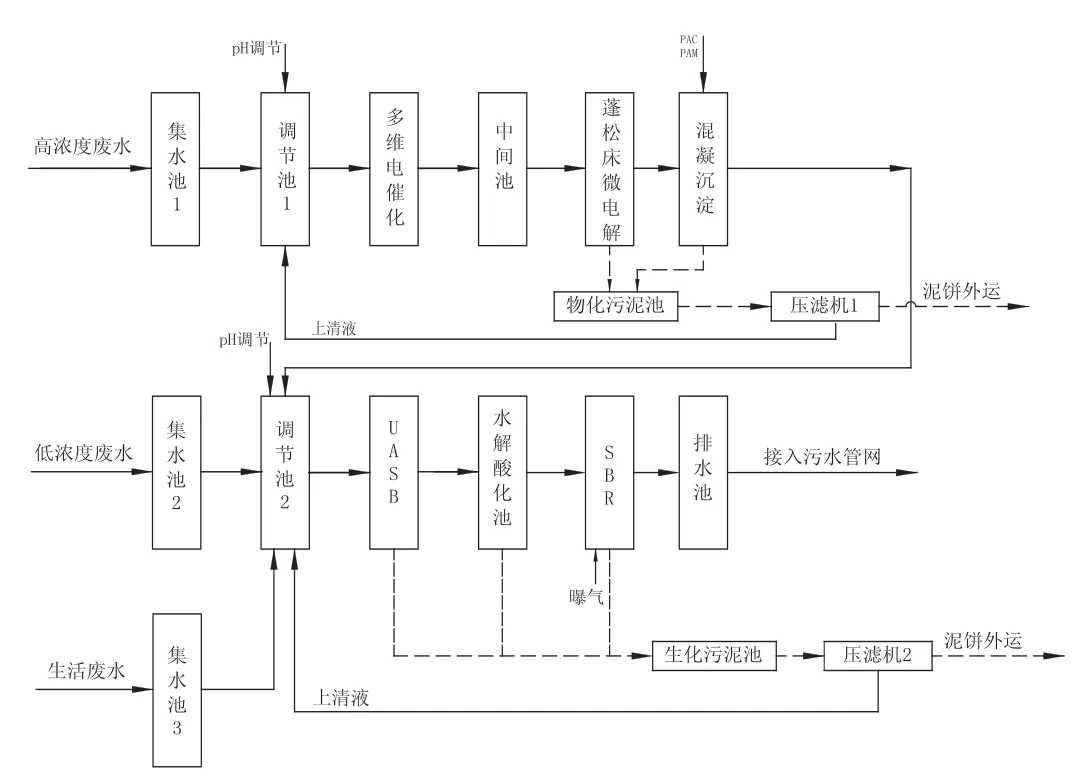

该项目的废水处理工艺流程见下图。

3.4 工艺流程说明

根据原水水质水量数据分析,对各生产车间收集的废水通过分质预处理,再通过生化系统进行处理后达标排放。

废水处理工艺流程图

(1)高浓度废水水量为131.3m3/d,统一收集到集水池1,用泵提升至调节池1,在调节池1内进行水质水量调节,同时进行pH调整,然后泵入多维电催化氧化设备。

多维电催化氧化设备基于电化学技术原理,利用电解催化反应过程中生成的强氧化粒子(·OH、·O2、H2O2等),与废水中的有机污染物无选择地快速发生链式反应,进行氧化降解。设备结构是在传统的二维电解电极间装填粒状工作电极,形成多维电极结构。对高分子、多基团、结构稳定、难降解、有毒、有害的有机物降解具有独特的优势。其主要特点是:阳极采用钛基涂层电极(DSA阳极),极板表面担载有多种催化物质涂层,具有高效、长寿命特点。在阴、阳极间充填了附载有多种催化材料的导电粒子和不导电粒子,形成复极性粒子电极,提高了液相传质效率和电流效率。该技术方法是高浓度有机废水处理的新工艺之一。

(2)多维电催化氧化设备出水自流入中间池,中间池的水直接泵入蓬松床高效微电解。蓬松床微电解是基于先进的二元三相脉冲流态化技术研究开发的最新一代环保新产品,由铁炭塔和一套全自动的蓬松和反洗系统组成,可有效避免床体板结,实现高效处理,是对传统固定床的重大改进与提高。微电解产生的Fe2+和电催化反应产生的H2O2又可产生芬顿反应,进一步降解COD。

该产品解决了原来固定床工作时的种种缺点与弊病,又保持并提高了固定床的优良推流性,其平均效率比固定床要高出10%以上,是一种先进的新一代水污染治理环保产品。微电解出水自流进入混凝沉淀池(加Ca(OH)2、絮凝剂及助凝剂),由于前面多维电催化已将难降解的有机物分解为小分子有机物,微电解氧化及后续的混凝沉淀工艺段可大幅去除COD,同时盐分的去除也在20%以上,混凝沉淀出水进入调节池2。

(3)工艺废水经物化段二级处理后进入调节池2,同时将集水池2的低浓度废水和集水池3的生活污水引入,进行水量调节。在调节池2同时要进行pH调整,温度调节等,然后由泵提升至厌氧UASB系统。

(4)厌氧处理系统采用高效升流式厌氧反应器(UASB),采用中温厌氧,其内部结构及运行保证措施如下:

1)进水布水设施:采用点对点布水装置,布水点服务面积不超过0.5m2,布水均匀;

2)出水装置:采用顶部排水的方式,合理设计沉淀区和均布集水槽;集水装置采用PP板焊制;

3)排泥装置:本系统的排泥采用底部排泥的方式,均匀布置;

4)三相分离器:采用经典的双人型结构,过流板缝及板缝流速经过严格计算设计,保证良好的处理效果;本体材质采用PP板焊制,耐腐性能高;

5)集气装置:系统的沼气收集主要在三相分离器中实现,在三相分离器周围设置气室,气室与人形结构的储气单元采用特殊设计的分离结构,既保证气体的收集又避免液体进入气室;

6)气体收集净化装置:本系统设计气体净化装置采用碱液水封装置,用石灰水溶液对反应器产生的沼气等气体进行净化,将H2S等酸性气体进行化学吸收,得到较为纯净的沼气,然后高空排放或者用燃烧火炬燃烧;

7)上升流速保证措施:通过厌氧循环泵抽取三相分离器下部的澄清液并提升到进水布水系统中与原液混合,达到稀释减少冲击负荷的目的;厌氧循环泵的流量根据设定的上升流速、厌氧反应器直径、进水量大小等因素计算确定;

8)温度保证措施:为保证系统的四季稳定运行,采用厂区剩余蒸汽加热,保证进厌氧的温度。

(5)为了进一步去除余下的一部分难降解物质,设置了一座水解酸化池,并用潜水搅拌器对池子进行搅动以防止污泥沉降。水中有机物为复杂结构时,水解酸化菌利用H2O电离的H+和OH-将有机物分子中的C-C打开,可以将长链水解为短链、支链、环状结构水解成直链或支链,提高污水的可生化性。水中SS高时,水解菌通过胞外黏膜将其捕捉,用外酶水解成小分子再进入胞内代谢,不完全的代谢可以使SS成为溶解性有机物。池内设搅拌器,防止污泥沉积,出水进入SBR系统。

(6)水解出水泵入SBR反应池,同时进行流量控制,在池中进行好氧反应,去除COD等,最终出水达标。SBR是序列间歇式活性污泥法的简称,是一种按间歇曝气方式来运行的活性污泥污水处理技术,又称序批式活性污泥法。与传统污水处理工艺不同,SBR技术采用时间分割的操作方式替代空间分割的操作方式,非稳定生化反应替代稳态生化反应,静置理想沉淀替代传统的动态沉淀。其主要特征是在运行上的有序和间歇操作,SBR技术的核心是SBR反应池,该池集均化、初沉、生物降解、二沉等功能于一池[4]。

由于医药废水的原波动性比较大,为了更保险,本工艺选用了SBR(PACT),当原水波动大,不稳定时,可适当投入活性炭粉末,以保证出水达标。

(7)整个处理过程中生成的污泥泵入污泥浓缩池浓缩,物化污泥进入物化污泥浓缩池,生化反应阶段污泥排入生化污泥浓缩池,浓缩后的污泥经板框压滤机形成泥饼后再外运处理。污泥浓缩池污泥压缩后产生的上清液回流至调节池继续处理。

3.5 预期处理效果

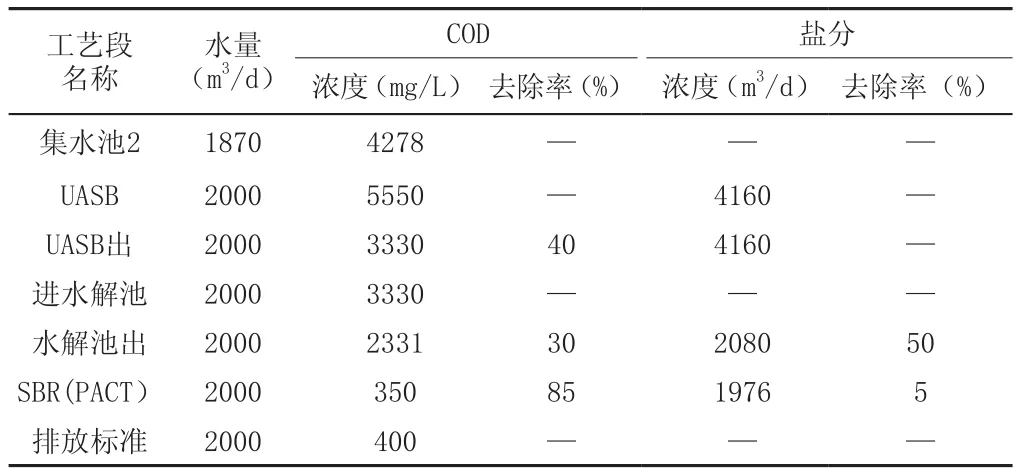

物化段主要污染物处理效果预测见表3;生化段主要污染物处理效果预测见表4;其它污染物出水指标预测见表5。

表3 物化预处理效果

表4 生化预处理效果

表5 其他污染物出水指标

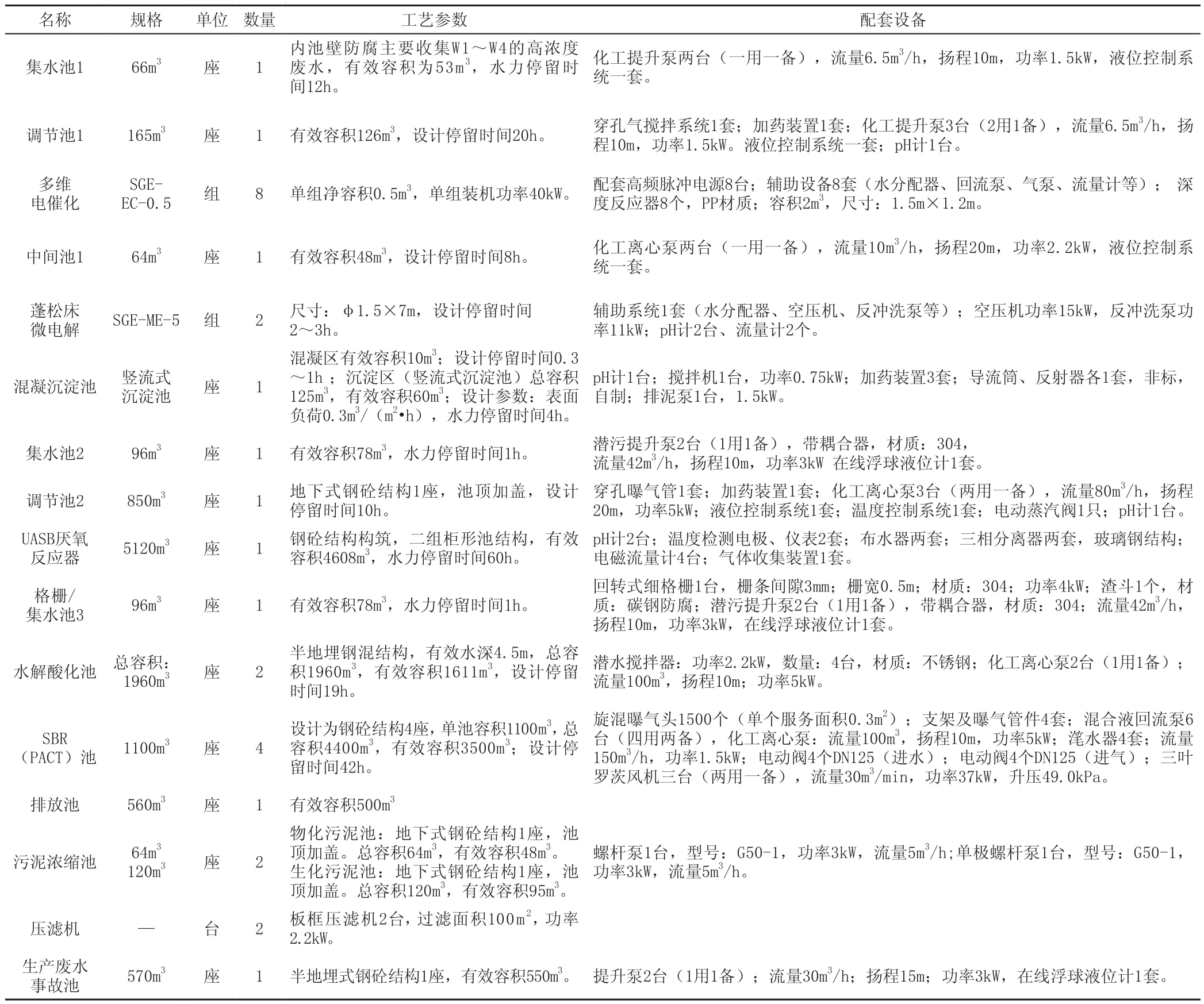

4 工艺设计参数及经济技术指标

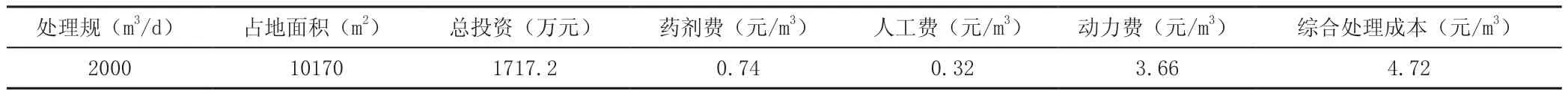

废水处理构筑物和工艺参数见表6。废水处理的经济技术指标见表7。从表7中可以看出,该工艺操作简单、占地面积小,运行成本在企业可承受的范围内。

5 结论

(1)化学合成类制药废水水质成分复杂,治理难度较大,直接采用单一方法处理很难达到排放标准,对后续生化处理造成很大的难度,采用物化+生化的联合处理工艺,可使废水最终达标排放[5]。

(2)高浓度工艺废水与低浓度废水分质分流,高浓度工艺废水须经深度预处理(二级氧化处理),降低生物毒性后才能进入生化处理系统。

(3)在实际生产过程中,须对生产废水的来源进行研究分析,进一步减少物料损耗、废水的产生和污染物的排放,提高企业清洁生产水平[6]。

[1]郭会灿.制药工业废水的特点及处理技术[J].河北化工,2011,34(6):29-30.

[2]刘琳.合成制药废水处理的设计与实践[J].工程设计与建设,2004,36(4):38-42.

[3]李宇庆,马楫,钱国恩.制药废水处理技术进展[J].工业水处理,2009,29(12):5-7.

[4]姚宝,丁成松,程俊,等.抗生素药生产废水处理工艺改进研究[J].中国环境管理干部学院学报,2011,21(4):56-58.

[5]中华人民共和国环境保护部,制药工业污染防治技术政策(公告2012年第18号)[Z],2012-03-07实施.

[6]潘志彦,陈朝霞,王全源,等.制药工业水污染防治技术研究进展[J].水处理技术,2004,30(2):67-70.

表6 工艺设计参数

表7 经济技术指标

Technology Design on Wastewater Treatment Project of Chemosynthesis Pharmacy

YUE Qiang, BAI Yong-gang, TU Yong, LIU Guang-bing, HU Wei

(Jiangsu Academy of Environmental Sciences, Nanjing 210036, China)

In accordance with the characteristic of high salinity, bad degradation and high concentration of chemosynthesis pharmacy wastewater, the article puts forward “wastewater separating flow, physical + chemical” treatment consideration.The physical chemistry adopts the secondary and high grade oxidation treatment on “multi-dimension electrical catalyse + high efficiency and micro-electrolysis”, the bio-chemistry segment adopts treatment technology on “UASB anaerobe + hydrolysis+ aerobe”. This treatment technology shows the characteristic of result stabilization, small area occupation and lower costs of operation. Wastewater after treatment meets the standard in sewage plant of industrial park and enters into the sewage pipe net.

chemosynthesis; pharmacy wastewater; wastewater treatment; technology design

X703

A

1006-5377(2012)08-0037-04