谈液性塑料夹具在精密件加工中的应用

潘宝山 罗 敏

(中航工业黎明导管喷嘴加工厂,辽宁 沈阳 110043)

1 概述

航空发动机精密件小巧薄壁,工作表面为内孔或者外圆,要求较高的尺寸精度和同轴度,其他加工表面对其都有技术要求。由于大多数零件壁薄,是弱刚性零件,相对刚度较低,强度较弱,加工工艺性差,特别是在对零件形状,尺寸精度要求较高的情况下,对振动、切削力及切削温度等均十分敏感,加工起来易变形和产生振动,不易控制加工精度和提高加工效率。特别是越接近最终加工尺寸时加工起来越困难。因此实现精密件的高精度、高效率和高可靠性的切削加工一直是航空制造业面临的一个重要课题。

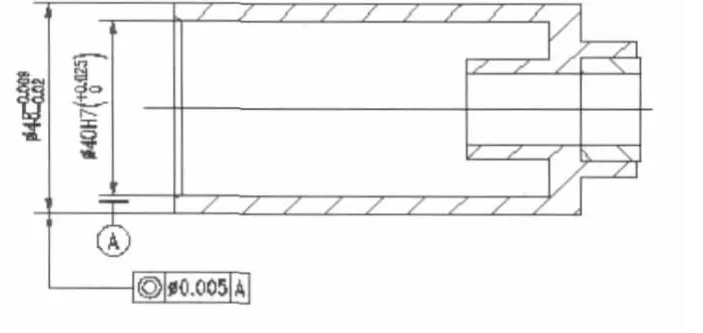

图1为航空发动机的薄壁壳体,壁厚仅有4毫米,内孔为工艺基准,外圆对内孔的同轴度要求达到0.005毫米,加工难度大,外圆采用先粗车、再精车,最终进行磨加工的工艺路线。加工过程中必须使用专用夹具,而且要求夹紧力均匀。

图1

以往采用钢性芯轴以孔定位,夹紧两端面磨削外圆,同轴度超差,废品率在60%~70%以上。原因是钢性芯轴即使使用h6(0-0.016)公差精度,与壳体孔的最小定位间隙也达0.016毫米,最大定位间隙要达0.041毫米,再加上芯轴本身的误差,理论上达不到同轴度0.005毫米的要求。若用零件分组的方法加工,因芯轴与零件孔间隙很小(0.01~0.02毫米),装卸很不方便,工人劳动强度大、效率很低、定位孔易被损伤。而用涨胎也因其芯轴、涨套等零件的累积误差大于0.04毫米,达不到零件要求。 经过反复试验研究,采用液性塑料涨紧夹具可以满足零件加工要求。

2 液性塑料涨紧夹具的结构

液性塑料涨紧夹具是根据液体在密闭容器里能均匀地向各个方向传递压力和薄壁金属弹性变形的原理设计的一种弹性心轴结构。夹具主要由底座No1、主轴No2、薄壁套筒No3、螺栓No6、柱塞No13、液性塑料No16等组成。具体结构见图2。在薄壁套筒内腔与主轴孔内注满液性塑料,液性塑料是半透明的冻胶物质,具有一定的弹性与机械强度,在压力作用下塑料不渗漏,传递压力良好。旋转螺钉时通过柱塞挤压液性塑料,使薄壁套筒产生弹性变形,从而涨紧工件。

3 液性塑料夹具的工作原理

在夹具充满液性塑料的状态下,拧紧螺栓No6,推动柱塞No13运动,由于夹具处于密闭状态,液性塑料又是不可压缩的,压力通过液性塑料均匀地传导到套筒的内外壁,使内外壁产生弹性变形,外壁向外扩张,内壁向内收缩,螺钉拧入越多,塑料压力越大,套筒径向变形量也越大,套筒与工件之间的间隙逐渐减小而最后形成圆柱面接触,使工件准确地定心。

4 薄壁套筒的设计

薄壁套筒是液性塑料的重要部件,正确地设计薄壁套筒是高精度液性塑料夹具成功的关键。当塑料压力一定时,套筒径向变形量是与其壁厚成反比,此外,在使用塑料夹具时,还要求保证套筒薄壁有足够的强度和保持其几何形状的稳定性。因此在设计薄壁套筒时,就必须慎重地选择套筒的薄壁厚度。设计时需要考虑下列因素:

4.1夹具的工作条件:如工件基准面的几何形状(圆柱面长度与直径之比),工件基准面的公差范围,加工性质(磨、车、铣)和其他等等;

4.2套筒环状槽内塑料压力的大小;

4.3薄壁套筒材料的机械性能:材料的屈服点,抗拉强度和弹性模数等;

4.4薄壁套筒的刚性;

4.5夹具的密封性(如柱塞和柱塞孔的配合)。

图3 薄壁套筒

薄壁套筒的壁厚的计算(如图3):

薄壁套筒直径40毫米:

L=33毫米,R=20毫米,所以,h取公式〔1〕计算:h=0.015D+(0.35~0.4)=1毫米

容塑腔深度(H)的确定(图3):

容塑腔太浅,传递的压力不足,太深传递的压力受阻,两者都达不到预定的目标。经过反复试验,得出如下表的经验数据:

?

薄壁套筒材料采用弹性好、屈服点高的40C r或30CrMnSiA,以获得较大的变形量。热处理淬火,硬度HRC40~45,套筒薄壁厚度要很均匀,否则径向变形不均匀,会降低定心精度。与主轴过盈配合H6/s6,过盈 量不取很大,是为了装入主轴时避免套筒薄壁受力过大而变形。采用圆柱销固紧防止套筒相对主轴转动。

5 柱塞和滑柱结构

柱塞的材料选用聚四氟氯乙烯F-4,这 种材料具有良好的耐磨和自润滑性能,头部使用带内锥孔的结构,这样可以利用聚四氟氯乙烯的弹性,在推进柱塞时,起到自动密封作用。柱塞No13与螺栓No6螺纹连接,柱塞头部为半球形,可有效避免柱塞与孔别劲。

6 液性塑料涨紧夹具的优点

(1)定心准确度高。不论工件以外圆为基准或以内孔为基准,也不论工件基准面直径大小如何,都能使工件获得很高的定心准确度,压紧力可均匀地分布在沿薄壁长度的大部分圆柱面上(可达整个薄壁长度的80%)。(2)缩短生产周期及降低制造成本。塑料夹具是利用套筒的均匀变形来定位与夹紧的,所以工件的装卸很迅速,能够显著地缩短辅助时间,从而提高劳动生产率及设备的利用率。(3)液性塑料本身无腐蚀作用,因此长久不失性能。

结语

液性塑料涨紧夹具具有结构简单,制造容易,成本低,定心精度高,夹紧可靠不损伤工件,薄壁零件夹紧不变形等优点,能够保证精密件的加工精度要求,航空发动机的薄壁壳体使用液性塑料夹具加工后,零件的加工合格率达到100%,加工效率提高2倍。

[1]徐鸿本.机床夹具设计手册[C].辽宁科学技术出版社,2004,3.

[2]肖继德,陈宁平.机床夹具设计[M].北京:机械工业出版社,2002,2.

[3]刘守勇.机械制造工艺与机床夹具[M].北京:机械工业出版社,1994.

[4]黄奇葵等.机械制造基础[M].北京:华中理工大学出版社,1993.