针对烧结自动配料系统完善优化的研究与应用

李亮 贾海涛 张坤

(山东莱钢集团公司自动化部,山东 莱芜 271104)

1 概述

烧结的自动配料采用PLC控制技术,其核心控制是“配料秤-二次仪表-PLC-变频器”形成闭环控制,通过变频器调节宽带给料机、螺旋给料机来调节料流量,以达到设定的配比,完成配料功能。变频器和PLC的通信方式以及配料秤自身的稳定程度是影响配料精度和稳定性的制约环节。但在现场应用中发现配料秤由于现场环境和其他干扰因素的影响不可避免的会出现信号瞬间大幅度抖动而造成下料在短时间不稳的情况,针对这种情况必须在控制上进行完善优化,尽可能的滤除这种干扰信号,确保下料稳定,毕竟外部的影响很难根本解决。

2 恒流控制模型

要确保烧结配料成分的稳定,13个宽带和2个螺旋的流量控制是关键。在流量的采集上配料系统使用了拉姆齐公司的XR-2105P型流量控制仪。我们知道,当输送机输送物料时,测量皮带称上每单位长度的载荷值q(Kg/M)与皮带在同一时刻的运行速度V(M/S)相乘,所得结果即物料的瞬时流量 q.v(Kg/S).因物料输送的不均匀性和皮带速度随时间的变化,所以在T时间间隔的累积流量可以用以下积分式表示:W=q(t)V(t)dt式中:W-T 时间间隔内所输送物料的累计量(kg或T);T一物料通过称的时间(S或h);q(t)一皮带单位长度上的物料重量(kg/M 或T/M);V(t)一物料在皮带上的运行速度(M/S)。从式中可以看出,只要保证 q(t).V(t)的乘积不变,就可以保证物料流量的恒定.即随皮带上物料重量的变化控制皮带运行速度做出相应的调整,就可以保证物料流量的恒定.在本系统中皮带秤的速度是恒定不可调的,所以要控制流量的恒定只能调节皮带上物料重量,而重量的改变又只能通过改变变频器的频率,以求改变宽带和螺旋下料的速度。控制思想如下图:

3 屏蔽干扰信号的方法

根据皮带秤的控制原理可知,皮带秤流量反馈值Pv的瞬间抖动将造成控制系统在几个控制周期内的自动找正,直到设定与反馈达到平衡为止,这就造成了下料的不稳定.而反馈值的瞬间抖动很多情况下未必是皮带秤流量的真实反映,而是外部干扰造成,对外部干扰信号的滤除采用了多次平均值法,即对连续不间断送入PLC的反馈信号进行多次平均,突高或突低的信号在平均值法的作用下基本上起不到作用.具体做法是在变频器稳定前采用3次平均值,稳定后采用100次平均法,在停止变频器时采用零次平均法,目的是为了使反馈值迅速降到零。

4 变频网络设计

每次在变频上电前或故障后,首先进行初始化,该部分的控制程序由PLC完成,其程序框图如下:

变频器由通信卡接入MB+网,在每台变频器的扩展卡上设置硬件节点地址,设定通信协议、方式及接受和发送的字节数;同时定义PLC内的通信协议、方式及接受和发送的字节数。PLC内使用PEER COP向变频器“WRITE”命令,包括启停操作、电机正反转控制、过程调节控制、故障控制等;用GLOBAL向变频器“READ”状态,包括电流、电压、转速等信息,了解变频器及电机的运行状态。

5 给料PID调节控制

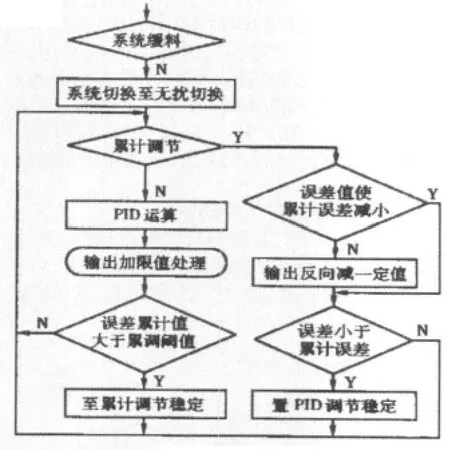

圆盘给料PID调节主要通过变频器调节圆盘转速,以改变下料量。常规的闭环控制方法是无法达到稳度、精度要求的。因此采取大滞后闭环控制。一是为避免系统超调,确定系统响应时间T时应大于圆盘机械响应时间t1与物料从下料口到称量段时间t2之和;二是在PID运算输出之前加一限定值,当输出量变化值超过该限定值时,用限定值代替PID运算输出,以克服输出量变化影响圆盘转动的稳定性;三是实现无扰动投入,先确定好圆盘转速初值,圆盘启动时经3-5周期的运行,当瞬时流量在PID调节范围内输出时,自动切换到PID调节;四是当工况不稳时,如瞬时流量波动较大且无规律,可采用累计调节方式,即取单位时间(取5S)的累计流量作为PV值与设定量SP进行比较调节。其程序图如下:

[1]张文庆.PID算法在PLC模拟量闭环控制中的实现[J].信息技术,2003,1.

[2]王兴强.烧结自动配料在线检测与控制系统[J].山东冶金,2001,6.