接收站冷能空分的技术探讨

李钻

(中海油粤东液化天然气有限责任有限公司,广东 揭阳 522000)

1 LNG在常压下为-162℃左右,蕴藏着大量的低温能量,在被用于燃料或化工原料之前,需要进行热交换把它气化为常温气体。LNG气化过程中,其释放的冷能可采用直接或间接的方法加以利用。通过冷能利用产业链的构建,合理充分利用LNG冷能,可以节约能源、减少环境污染、提高经济效益。

2 冷能空分的冷能利用技术探讨

2.1 在空分装置中利用LNG冷量技术可行性探讨

在LNG气化过程中,各种应用场所下所能回收到的总冷量一定,但不同的回收温度下所得到的有用功却不同,即对LNG中所含冷量的利用效率不同。由制冷原理可知,要求的工艺温度越低,常规制冷方式所消耗的能量越多,在到达一定的低温区时,蒸发温度每降低1K,能耗要增加10%,此时利用LNG冷能的节能效果也就越明显,冷量的利用率也高。冷能利用场所的温度较高时,传热过程中未能加以利用的大量冷量白白损失。

因此应在尽可能低的温度下利用冷能。由于空分装置中所需达到的温度比LNG温度还低,因此LNG的冷量能得到最佳的利用。如果说在发电装置中利用LNG冷量是最可能大规模实现的方式的话,在空分装置中利用LNG冷量应该是技术上最合理的方式。利用LNG的冷量冷却空气,不但大幅度降低了能耗,而且LNG气化的费用也可得到降低。日本在将LNG冷量应用于空分方面也有较为成功的实践。与普通的空分装置相比,冷能空分电力消耗可节省50%以上,冷却水节约100%。

2.2 工艺技术方案的探讨

利用LNG冷能进行空气液化分离,生产液氧,液氮,液氩。

项目采用空分技术包括:TSA变温吸附净化空气、全精馏无氢制氩工艺和LNG冷能利用。该技术有以下特点:

(1)采用引进的空气压缩机、冷氮压缩机等关键设备,以保证生产过程长期高效低耗,并具有运行稳定、性能可靠、操作维修方便等优点。

(2)空气冷却系统采用管壳式换热器替代空冷塔,乙二醇闭式循环冷却,彻底消除原料空气大量夹带水进入吸附器的可能。

(3)利用冷压缩机和LNG冷能液化氮气的先进技术,为生产大量液体产品提供冷量,同时有效的利用LNG冷能,节省能耗。

(4)采用先进的DCS计算机控制技术,实现了中控、机旁、就地一体化的控制体系,有效的监控整套空分设备的生产过程。

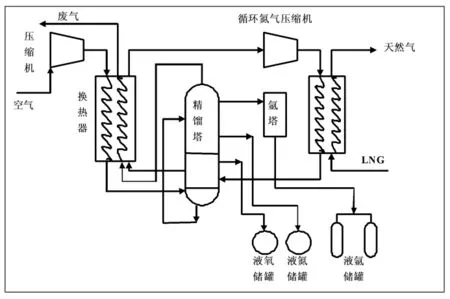

2.3 冷能空分的冷能技术方案的工艺流程

冷能空分工艺系统主要由空压和预冷系统、空气干燥系统、冷却换热和精馏系统、液化系统、贮存运输系统组成,其各系统的流程阐述如下:

(1)空压和预冷系统

空气被多级并带有中间冷却器的主空压机压缩,大约0.5MPa的热压缩空气被后冷器冷却,中间冷却器与后冷却器冷媒为乙二醇,从后冷却器出来的空气接近大气温度,然后进入乙二醇冷却器进一步冷却到3℃左右,乙二醇循环通过LNG气体来冷却。

(2)空气干燥系统

冷却后的空气(3℃)进入吸附器,通过变温吸附,吸附器可以除去水份、二氧化碳、乙炔、丙稀、丙烷、重烃、N2O等杂质。吸附器以交替方式进行操

作:当一个吸附罐在进行吸附杂质的时候,另一个正在用从空分装置来的低压废气进行再生。

(3)冷却换热和精馏系统

经过吸附器的干净空气在主换热器中通过与来自深冷精馏塔的出料换热被冷却到深冷温度,进入高低压塔,已冷却的空气在塔内初步分离。利用上升气体和下流液体的浓度差和组分差进行热质交换,高沸点的氮被蒸发,低沸点的氧被冷凝,经过多级塔板的冷凝和蒸发在塔釜形成富氧液。

在下塔顶形成高纯度氮气,大部分氮蒸气经过冷凝蒸发器与上塔底部液氧进行热交换,液氧被蒸发,而氮蒸气被冷凝,部分冷凝的液氮再回到下塔作回流液。一部分液氮,在过冷器中过冷后送入上塔作为上塔的回流液;一部分液氮做精氩塔冷凝器的冷源。从下塔顶部抽出压力氮,经主换热器复热出空分装置冷箱,去LNG换热器冷箱,压缩换热后,再回到精馏塔,在整个工艺过程当中氮气充当的是换热媒介的角色,并处于一个相对闭式的工作循环,整个系统由LNG提供冷量。低压塔还抽出一股废气,在主换热器里废气被回收冷量,然后用于吸附系统的再生。

从下塔底部抽出富氧液空,其中一部分去上塔作为回流液,另一部分富氧液空去给粗氩塔作为冷源,之后返回上塔。从上塔底部(主冷)抽出液氧,进入主换热器换热,作为产品出冷箱,经液氧泵送往液氧储罐。

氩馏分从上塔中部送入粗氩塔一段,在粗氩塔一段中氧气和氩气分离,富含氧的物流从塔底返回到低压塔,氩馏分再送入粗氩塔II段,上升气体在粗氩塔II段上部分为两路,大部分气体在粗氩塔冷凝器中和液氧进行换热而冷凝并作为粗氩塔的回流液,回流液经液氩泵送入粗氩塔的上部作为粗氩塔的回流液,返回粗氩塔一段;另一部分作为工艺氩送入精氩塔。气体沿塔上升到精氩塔并在冷凝器中冷凝,不凝气被送出,冷凝液体流向塔底,高纯度液氩产品从精氩塔抽出被送往液氩储罐。

冷能空分流程示意图

(4)液化系统

液化的基本过程是冷却和压缩进料氮气,进一步冷却加压后的氮气并液化氮气。LNG和氮是在液化器的换热器中进行热交换的,在整个工艺过程当中氮气充当的是换热媒介的角色,并处于一个相对闭式的工作循环。所产生的液氮一部分去储罐,一部分去空分设备的主换热器和空气进行换热。从空分主换热器出来的气氮又返回到液化器系统。从空分送往液化器氮气直接在液化器换热器中冷却后,然后进行多级压缩冷却。被冷却的氮气从冷凝器的中下部抽出,该冷氮抽出后进入冷氮压缩机中压段,该压缩机中压段有两级,不设中间冷却器和后冷却器,将氮气压缩到1.8MPa。压缩之后返回到LNG液化冷凝器进行冷却,冷却后也从中下部抽出,抽出温度约为-118℃,之后进入冷氮压缩机高压段,该压缩机高压段也有两级,不设中间冷却器和后冷却器,将冷氮压缩至6.7MPa。后返回到液化冷凝器进行冷凝液化。气氮在冷凝器中液化,相应的LNG被加热。液氮离开冷凝器的温度约-150℃,压力约6.7MPa。液氮离开冷凝器后经过节流阀节流,流入到汽液分离器。该汽液分离器压力约为0.5MPa,液体经过分离器后去过冷却器。闪蒸后的氮气回到冷凝器经加热后被循环加压来提高整个系统的效率。一部分液氮被送往空分装置来提供冷量。另一部分液氮被过冷却器过冷到-178℃后进入低压罐储存。液体被过冷后进入储罐可以减少在低压罐内储存的液氮的闪蒸损失。

天然气进液化装置时的温度低于-150℃,压力为9.5MPaG。天然气在整个液化系统及界区内管网的压降总损耗为0.4MPa,离开液化装置时的温度高于1℃。 液化器的精确配置和冷量的供应方式取决于几个重要的操作参数。那些对装置和工艺配置有主要影响的参数包括:液氮/液氧比、LNG/液体比、LNG进料温度压力。

定期向系统中补充少量的水或乙二醇,保证乙二醇凝固点的稳定。正常生产过程中没有任何含有乙二醇的废液排放,在需要对设备或管道进行检修时会排放乙二醇。排放出来的乙二醇会通过罐车送到专业的废液处理厂进行处理或再利用。

2.4 LNG项目冷能空分的工艺拟定采用实施技术

2.4.1 采用引进的空气压缩机、冷氮气压缩机等关键设备,以保证生产过程长期高效低耗,并具有运行稳定、性能可靠、操作维修方便等优点。

2.4.2 空气冷却系统采用管壳式换热器替代空冷塔,乙二醇闭式循环冷却,彻底消除了原料空气大量夹带水浸入吸附器的可能。

2.4.3 利用冷压缩机和LNG冷能液化氮气的先进技术,为生产大量液体产品提供的冷量,同时有效的利用了LNG冷能,节省能耗。2.4.4采用先进的DCS计算机控制技术,实现了中控、机旁、就地一体化的控制体系,有效的监控整套空分设备的生产过程。

3 冷能空分的冷能资源利用效益性分析

在冷能利用项目中充分利用 LNG在气化时放出大量的冷量,对这部分冷量充分利用后,天然气可以直接接入城市管网,节约能源。空气冷却系统采用管壳式换热器替代空冷塔,乙二醇闭式循环冷却空气,乙二醇通过LNG冷却,中间通过乙二醇泵提供循环动力形成闭式循环,既提高了冷能利用效率又节水。

空分装置的低温环境完全由电力驱动的机械制冷产生的,随着温度的降低,消耗的电能将急剧增加,其电力成本占到生产成本的55%左右。利用回收LNG的冷能进行冷却、液化空气来制取液态空气分离产品,可实现空分运行机组小型化,并且能使运行耗电降低50%以上,且生产耗水量降低为0,使空分产品具有很强的市场竞争力。

LNG冷能的利用可以替代常规能源,如煤、电、石油等,从而有效地降低温室气体的排放,预计每吨LNG冷能的充分利用可以节约500-700千瓦时的用电量,每节约1度电就可以减排大约1千克的二氧化碳排放量。项目年利用约40万吨LNG的冷量计算,相对于常规的空分项目年减少排放二氧化碳约24万吨,这将进一步提高项目经济方面的收益。项目盈亏平衡点(生产能力利用率)72.9%,项目抵御投资增加、产品价格降低、操作成本增长等风险因素的能力较强。

结束语

空气液化分离技术方案,可以生产液氮、液氧和液氩,充分利用LNG冷能,实现了能源节约,技术上可行、合理。利用LNG冷能进行空气液化分离技术流程成熟,具有代表性。冷能空分的工艺实施技术具有稳定性、可靠性、先进性等优点。利用LNG冷能进行空气分离的项目,项目建成后能符合循环经济、环境友好、节能的原则,满足社会、经济和环境三重效益。

[1]钱伯章.中国第一套LNG冷能空分装置投用[J].天然气与石油.

[2]聂江华,杨宏军,徐文东,林小闹.利用液化天然气冷能空分新流程及模拟分析[J].广东海洋大学工,2011.02.25.

[3]江克忠,李传明,贺雷,吕志榕,黄震宇,蔡阳,江楚标.一种利用液化天然气冷能的空分方法[J].四川空分设备(集团)有限责任公司.2011.01.12.