功率随动数控拖动装置的应用效果分析

孙晓丽(大庆油田有限责任公司第七采油厂)

功率随动数控拖动装置的应用效果分析

孙晓丽(大庆油田有限责任公司第七采油厂)

功率随动数控拖动装置属于变频控制技术的一种,该装置是通过跟踪监测抽油机电动机的负载变化规律,合理优化调整电动机的转速,使电动机始终处于低转速高功率、高转速低功率的状态下运行,电动机的运行轨迹和抽油机的井下功况更加合理,最终达到降低抽油机举升能耗,消除电动机发电状态,降低电动机启动转矩,改善深井泵工作状态。结合该装置的技术特点及现场应用情况,从装置的运行特性、应用效果进行了详细的分析,为变频控制技术在油田上的进一步推广提供参考。

变频 电动机 负载 控制

抽油机运行过程中存在两种状态,一是电动机驱动机械设备运动,抽油机从电网吸收电能;二是由于抽油机平衡块的势能释放,使机械设备带动电动机运动,抽油机向电网传导电能。随着变频控制技术的迅速发展,抽油机的运行状态得到了较好的改善。变频控制技术是集信息、自控、计算机、调速、传感器等技术为一体的电动机控制技术,该技术主要是通过监测电动机的负载变化规律,对电动机的运行过程实现模糊控制,使电动机始终保持最佳状态下运行,有效的降低电动机的功率损耗,消除了电动机的发电状态。同时,变频控制技术具有软启动功能,完全可以解决抽油机的“大马拉小车”问题,使抽油机井的设备选型更加合理。功率随动数控拖动装置即属于变频控制技术的一种。

1 技术特性分析

功率随动数控拖动装置结合抽油机负荷变化的周期性特点,对抽油机上一个冲程周期内,电动机的输出功率和转矩的分布情况进行时时监测,将监测结果作为抽油机下一个冲程周期的预期性参考值。由于抽油机井在实际生产过程中,可能出现负荷突变的情况,此时如果严格按照参考值执行,并不完全符合抽油机下一个冲程周期内的实际工况需求。因此预设的电动机转速不能是强制性的,必须在一定范围内具有自动调整的能力。考虑到抽油机在运行过程中,由于曲柄的旋转速度决定着悬点的直线运动速度,悬点直线运动速度的变化,又直接决定着杆柱的强度负荷与疲劳负荷,以及井下抽油泵的综合运行效果。因此通过逆向推导,可以导出悬点直线运动速度的分布需求,进而导出电动机转速控制的边界条件和优化方向。

当电动机出现发电状态时,功率随动数控拖动装置是通过提高电动机旋转磁场的转速,让旋转磁场的转速大于或等于转子的转速,在消除电动机发电状态,降低电动机无功损耗的同时,借助抽油机平衡块的惯性作用,降低抽油机负载对电动机转矩的需求。电动机转速的跟踪调整,就是根据抽油机负载的变化需求,实现电动机输出转矩的按需分配,已达到降低电动机功率损耗的目的。

功率随动数控拖动装置的优化过程,还需要根据油井以往的生产参数,包括产量、液面、冲速等,在保持或接近原井冲速的前提下,对抽油机每一个冲程周期内,上下行程的速度进行重新分配,通过延长抽油机下行程时间、缩短上行程时间,来改变深井泵的运行状况,提高深井泵的充满度,减少深井泵的漏失量。

功率随动数控拖动装置同时具有软启动功能,通过逐渐增加电动机的启动转速,使电流缓慢上升,最终达到电动机启动时所需的转矩,从而消减了电动机的启动峰值电流,降低了电动机的装机功率,提高电动机功率利用率,解决了抽油机“大马拉小车”的问题。

2 应用效果分析

2.1 电动机转速跟踪调整效果

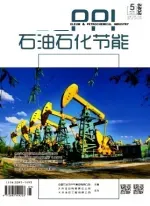

以1#井为例:图1为该井工频50H z状态下,测试一个冲程周期内的功率、电流和电压变化曲线。该井平均有功功率为2.84 k W,平均负功(发电状态)为0.32k W,平均无功功率为14.30k v a r,平均电流为30.84 A,平均电压222V。

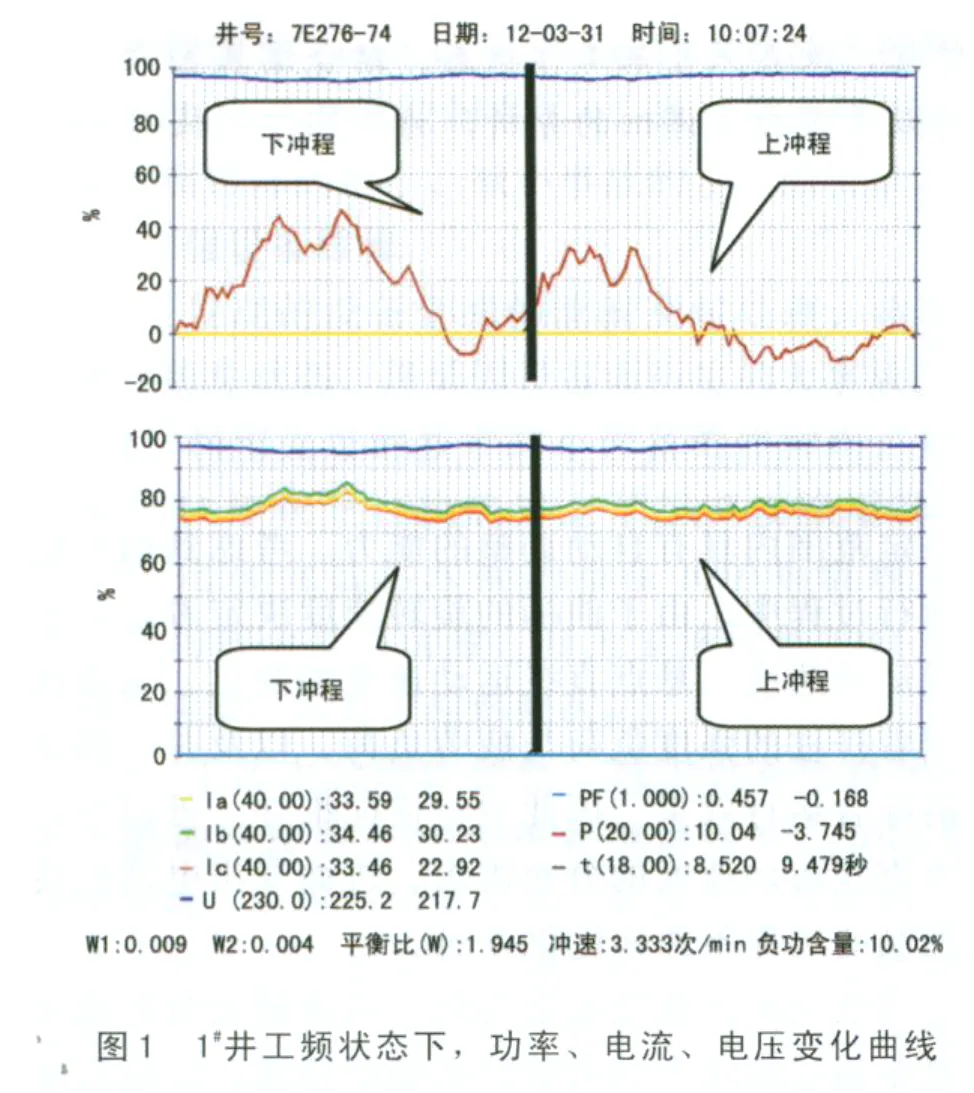

图2为1#井变频状态下,测试电动机输入端一个冲程周期内的功率、电流和电压变化曲线。该井平均有功功率2.01k W,平均负功为0,平均无功功率为7.56k v a r,平均电流为17.91A,平均电压154 V,最大输出频率108.3H z,最小输出频率13.3H z,平均输出频率为53.9H z。从测试数据和曲线看,功率随动数控拖动装置使电动机的输入电压发生变化,由于电压与频率成正比关系,证明了该装置能够通过自动调整电动机的输入频率,实现对电动机功率的跟踪控制。

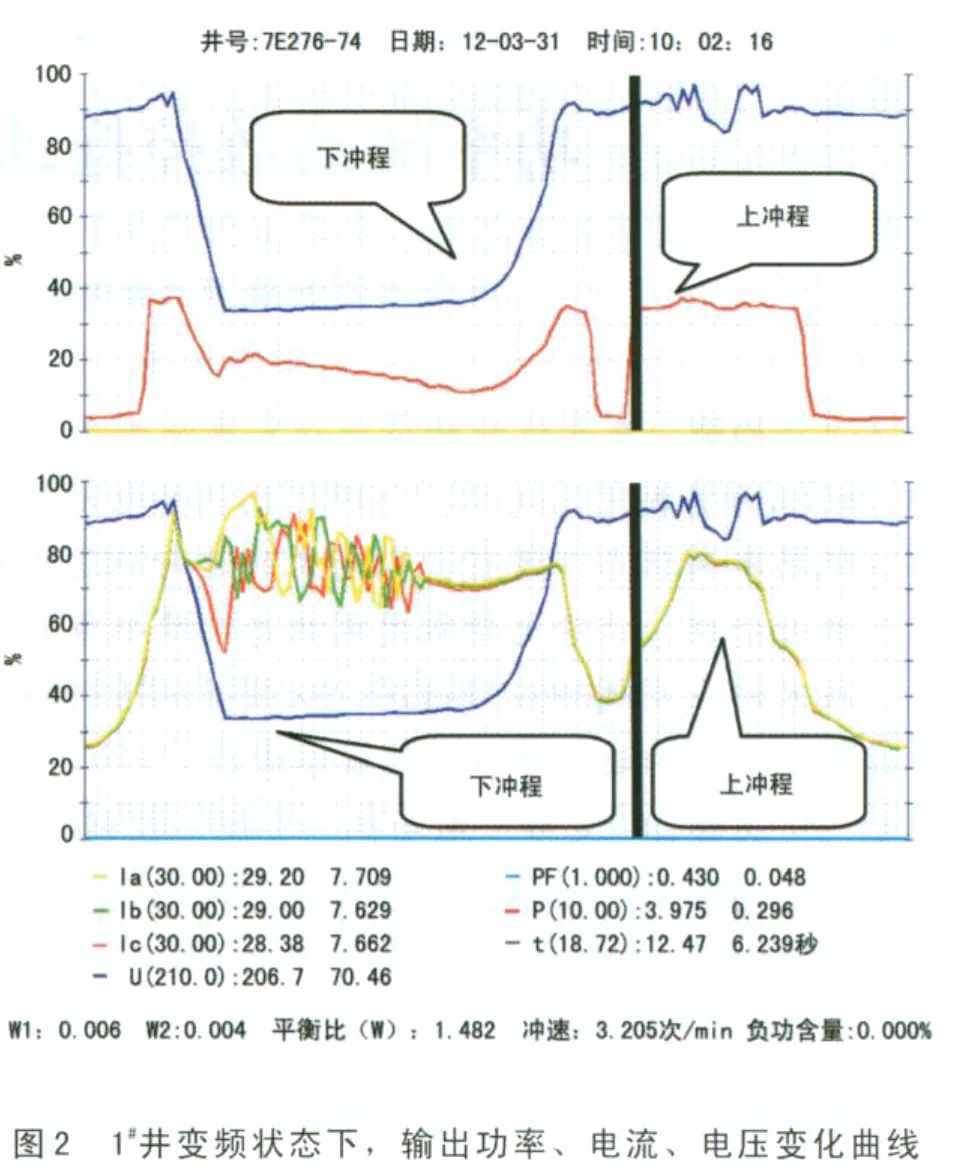

图3为1#井变频状态下,测试控制箱输入端一个冲程周期内的功率、电流和电压变化曲线。从测试数据看,该井平均有功功率为2.26k W,平均无功功率为2.41 k v a r,平均电流为4.84 A,平均电压227V。与工频状态下对比,有功节电率20.4%,负功消除,无功节电率83.1%,综合节电率28.7%。

2.2 抽油机上下行程速度调整效果

以2#井为例:图4为该井工频和变频状态下,测试一个冲程周期内的功率变化曲线。工频状态下,平均冲速为4.46min-1,下行程时间为6.84 s,上行程时间为6.60s,上下行程的时间基本相同;变频状态下,平均冲速为2.99min-1,下行程时间为11.15s,上行程时间为8.88s。

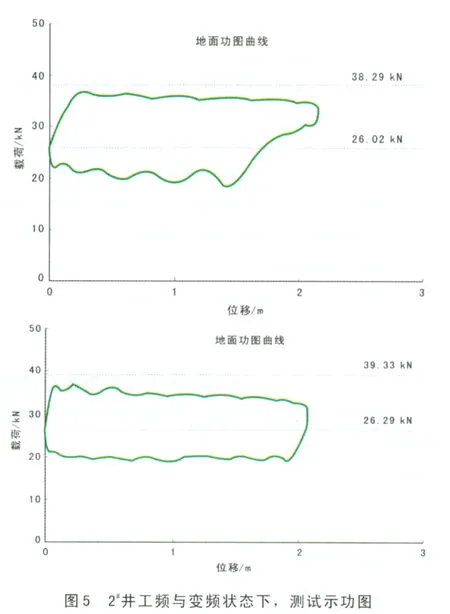

图5为2#井工频与变频状态下测试示功图。工频状态下,理论排量为12.1t/d,日产液2.4 t,泵效20%;变频状态下,理论排量为13.7t/d,日产液3.1 t,泵效23%。通过数据对比,2#井变频状态下的泵理论排量、日产液、泵效均有不同程度的提高,示功图的充满度明显提高。

2.3 软启动效果

以3#井为例:图6为工频和变频状态下,测试30s的电压、电流和功率变化曲线。工频运行时,三相电流的启动峰值分别为181.0 A、190.3 A、212.8A,有功功率峰值为53.11 k W;变频运行时,三相电流的启动峰值分别降到17.21 A、19.18A、20.50A,分别低于工频状态下启动电流峰值的10.5倍、9.9倍、10.4倍,有功功率峰值降到8.77k W,低于工频状态下启动功率峰值的6.1倍。从测试曲线看,变频状态下,电流和功率值均从0开始逐渐增加,直到电动机可以正常拖动负载运行的状态后,电流和功率变化曲线趋于稳定。

3 技术适应性分析

对22口试验井的地面设备组合情况进行了调查,功率随动数控拖动装置与常规抽油机组合的效果较为明显,有功节电率均超过了22%;与节能抽油机组合后,应用低速电动机、普通电动机的匹配效果较为明显,有功节电率均超过24%;与高转差电动机的匹配相对较差,有功节电率在14%~19%,见表1。

4 结论及认识

1)变频器控制技术可以在不改变抽油机原有四连杆机构的情况下,结合抽油机负载的变换规律,跟踪调整电动机转速,达到降低电动机的功率损耗,消除电动机的发电状态,消减电动机的启动电流峰值,改善抽油机深井泵的工作状态,提高泵效的目的。

表1 抽油机地面设备匹配情况对比

2)变频器控制技术可以实现抽油机的柔性启动,减轻地面传动装置和井下杆柱的磨损,延长油井的免修期,提高设备的使用寿命。

10.3969/j.i ssn.2095-1493.2012.011.006

孙晓丽,2008年毕业于西安石油大学,从事采油工作,E-mail:chenxiaojie@petrochina.com,地址:黑龙江省大庆市大同区第七采油厂工程技术大队,163517。

2012-08-09)