立井可伸缩式罐道接头技术在常村煤矿副井井筒中的应用研究和实施

闫 斐 刘志强

1.河南煤业化工集团 龙门煤业公司,河南 洛阳 471000

2.中国矿业大学建筑工程学院,江苏 徐州 221000

立井可伸缩式罐道接头技术在常村煤矿副井井筒中的应用研究和实施

闫 斐1刘志强2

1.河南煤业化工集团 龙门煤业公司,河南 洛阳 471000

2.中国矿业大学建筑工程学院,江苏 徐州 221000

通过对河南偃龙煤田地质产状的综合分析,为防止煤田立井井筒开拓出现立井井筒井壁破裂现象,采用立井可伸缩式罐道接头技术,改进井壁结构,使立井井壁具有“抗”、“让”或“抗让结合”的特性,以承受岩体下沉而产生垂直附加力的影响,保障井筒提升容器的安全、高效运行。

立井罐道;井壁破裂;可伸缩接头;研究;实施

1 立井可伸缩式罐道立项研究背景

在河南豫西义马矿区、偃龙煤田,相继出现了多个立井井筒井壁破裂现象,它们对矿井的正常生产造成了很大的影响。为防止立井井壁发生破裂,必须改进井壁结构,使立井井壁具有“抗”、“让”或“抗让结合”的特性,以承受土体下沉而产生的垂直附加力的作用。

立井可缩性井壁结构具有“抗让结合”的特性,其主要表现是该结构在竖向“让”、横向“抗”,可有效地承受垂直附加力的作用,防治立井井壁的破坏。因此在深厚表土层中的立井井筒,采用可缩性井壁结构是一种极为有效的防治井壁破裂的措施。但是,由于立井井筒内一般都布置有提升设备及提升设备的导向设施即井筒装备,井壁发生变形势必使井筒装备结构产生变形或位移,这一现象对提升容器的正常运行是十分不利的。因此必须研制适应井壁变形的井筒装备新结构。

矿山立井井筒装备是指布设在整个立井井筒内的空间结构物,一般分为刚性井筒装备(刚性罐道)和柔性井筒装备(钢丝绳罐道)两种。刚性井筒装备主要包括罐道和支撑罐道的罐梁(或托架)、井底支承结构以及梯子间等,其中罐道是矿井提升容器运行的导向体,是井筒装备的主要组成部分。为确保立井井筒提升容器的安全运行,必须保证导向罐道接头具有良好的平滑度,我国立井井筒装备罐道接头过去一直采用普通平接的方法,即将相邻的两根罐道采用螺栓与罐梁(或托架)连接,并保持罐道接头的平整。这种传统的罐道联结方式在立井井壁发生变形时会随之产生变形,罐道的平行度和垂直度都无法得到保证,使提升容器运行时产生严重的摆动和卡罐事故,影响矿井的正常生产,严重时甚至威胁着矿井提升工作的安全。因此,积极地研制具有可协调变形的罐道接头连接方法,或者改进罐道结构,使罐道在纵向可伸缩变形,以适应立井井壁在发生竖向变形时,仍可保证罐道的连续性和罐道的垂直度和平行度,对确保矿井的正常生产和提升工作的安全具有十分重要的现实意义。

2 龙门煤业公司常村煤矿副井可伸缩式罐道项目研究的目的及意义

2.1 常村煤矿副井井筒地质情况

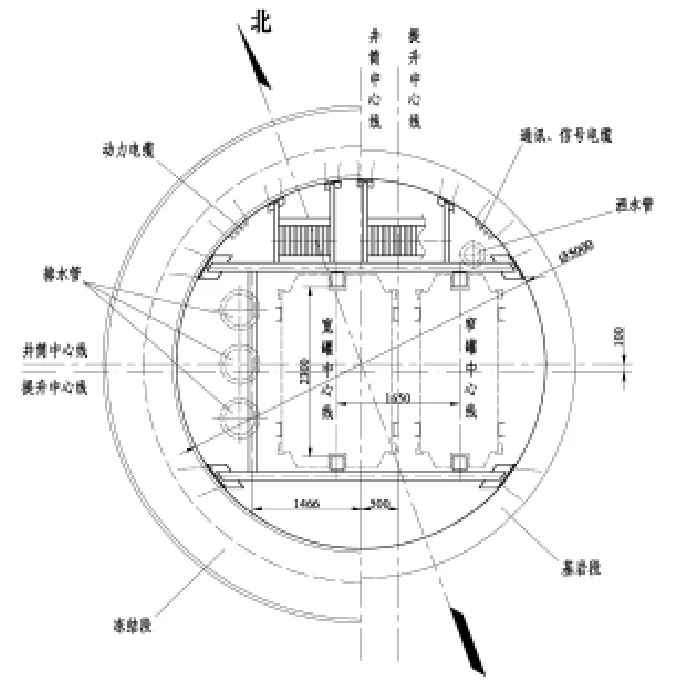

洛阳龙门煤业有限公司常村煤矿是一个设计年产量为45万吨的中型矿井,矿井于2004年开工建设,2005年底完成井筒的施工。该矿工业广场布置有主井和副井两个井筒,其中副井井筒净直径φ5.0m,井深503.7m,井筒内装备一对一宽一窄双层单车罐笼,提升最大终端荷载20.0kN,最大提升速度6.5m/s;井筒中还布置有排水管3趟,洒水管1趟,动力电缆、通讯电缆、信号电缆以及梯子间等(井筒断面见图1)。

图1 常村煤矿副井井筒断面图

根据常村煤矿主副井井筒检查孔地质报告所提供的资料,副井井筒所穿过的主要地层包括第四系、第三系、基岩风化带以及煤系地层等,其主要地层特征如下:

①四系地层:深度范围0~52.42m,为黄土类粉土及砂质粘土,夹薄层细砂,抗压强度1.3 MPa~4.0MPa,松散未胶结。

②第三系地层:深度范围52.42m~166.78m,岩性为砂质泥岩、泥砾岩及细砂层,抗压强度5.7 MPa~11.7MPa,呈半胶结状态。

②岩风化带:深度范围166.78m~200.50m,厚度33.72m,岩性以泥岩为主,夹粉砂岩、细砂岩,抗压强度14.3 MPa~18.0MPa,属Ⅳ类弱稳定岩层。

③叠系下统地层:深度范围166.78m~595.63m,分为二段地层。上部为下石盒子组,主要为砂质泥岩及中细粒砂岩,夹粉砂岩及泥岩。下部为山西组,主要为泥岩及砂质泥岩,次为粉砂岩及细粒砂岩。

副井井筒所穿过的主要岩层水文地质条件简单,富水性弱,但表土部分和煤层底板下部灰岩含水丰富,涌水量大。

2.2 常村煤矿副井可伸缩式罐道项目研究的目的

鉴于河南豫西义马矿区、偃龙煤田出现的多个井筒由于地表沉降造成井壁破裂的现状,分析其原因主要是矿井开采疏排水造成表土的沉降固结,使作用在井壁上的垂直附加力增大,最终导致井壁竖向变形严重,在达到极限强度后,发生井壁破裂灾害,给矿井生产带来极大的影响。考虑到常村煤矿井筒表土层较厚,第四系和第三系地层累计166.78m,矿井开采疏排水同样有可能造成表土的沉降固结,而使井壁竖向压缩变形严重,这一结果可能会对安设在井壁上的井筒装备罐道造成弯曲和变形而影响提升容器的正常提升,因此必须使罐道能够适应井壁所产生的竖向变形,同时保持其垂直度和平行度,确保井筒提升工作地安全。

3 常村煤矿副井可伸缩式罐道研究主要内容及采用的技术方案

3.1 采用“一种可伸缩的罐道接头”技术

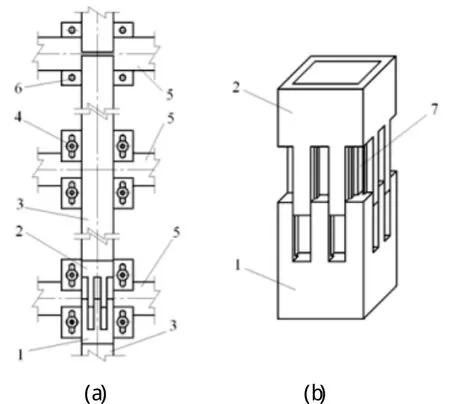

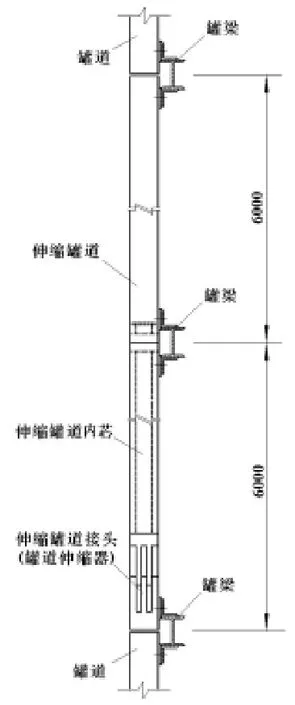

图2 一种可伸缩的罐道接头结构示意图

常村煤矿副井可伸缩罐道课题攻关小组成员在前期充分考查论证可伸缩罐道技术可行性后,采用中国矿业大学“一种可伸缩的罐道接头”专利技术,其罐道及连接接头的结构如图2所示,对于上下相邻的两根罐道,罐道与罐道之间采用可伸缩接头连接、罐道与罐梁(托架)之间采用固定接头连接和滑动接头连接,因此一根完整的罐道结构应由罐道、固定接头、滑动接头和可伸缩接头等组成。对于固定接头,罐道与相邻罐道之间及罐道与罐梁之间均采用固定螺栓实行固定连接,以保证结构的强度和刚度;对于滑动接头,罐道与罐梁之间采用压紧螺栓实行滑动连接,以保证在固定接头与滑动接头之间的井壁产生变形时,罐道可在滑动接头处滑移,将变形下传至可伸缩接头;对于可伸缩接头,上部罐道与下部罐道之间采用插接,罐道与罐梁之间采用压紧螺栓实行滑动连接,这样,从固定接头到可伸缩接头之间的井壁变形最终都可传递到可伸缩接头上来。当变形发生在下部罐道全长时,其作用也是如此。

3.2 立井可伸缩罐道的受力性能

立井可伸缩罐道是将插接式立井可伸缩罐道接头与罐道进行组合而成的一种新型结构,可伸缩罐道接头安设在上下相邻的两根罐道的连接处。

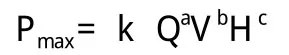

根据井筒装备罐道的受力特点,当提升容器沿罐道运行时,由于罐道间隔一定的距离安设在罐梁(或托架)上,罐道沿井筒深度呈现有规律的变刚度特性,从而造成罐道在与罐梁的连接处所受到的水平荷载较大。国内外有关井筒装备水平力的实测和研究表明,罐道与罐梁连接处、罐道与罐道连接处(同时也是罐道与罐梁连接处)所承受的水平力最大。最大水平力的大小与提升终端荷载、提升速度和罐梁层间距有关,其计算公式如下:

(1)式中Pmax—水平力的最大值,kN;

Q — 提升终端荷载,kN;

V — 提升速度,m/s;

H — 罐梁层间距,m;

k,a,b,c—水平力计算确定系数,对于浅井,主要是采用钢轨作罐道的井筒装备,k=1/12,a=1,b=0,c=0(即德国经验公式);对于中深井,主要是采用矩形截面钢罐道的井筒装备,k=0.134,a=0.121,b=0.960,c=-0.035;对于深井,主要是采用矩形截面钢罐道的井筒装备,k=0.427,a=0.256,b=0.926,c=-0.150。

根据目前我国矿山立井井筒的提升条件,井筒装备所承受的最大水平冲击力约为 15.0~40.0kN,立井可伸缩罐道接头及套管式罐道必须能够承受该荷载,才能确保提升工作的安全。通过对 180×180mm 罐道所配可伸缩罐道接头进行承载性能试验发现,可伸缩罐道接头的承载力取决于可伸缩罐道内部插芯或套管的承载能力。因而在工程设计中,只要满足插芯或套管的强度与刚度,即可满足罐道的承载能力。插芯或套管的结构设计计算可根据井筒装备结构的设计要求进行。

4 常村煤矿副井可伸缩式罐道项目实施方案及采取的措施

4.1 常村煤矿副井可伸缩式罐道项目实施

立井井筒装备可伸缩罐道接头的伸缩量可以根据预测的井壁变形量进行设计,而可伸缩罐道接头或滑动罐道接头的压紧螺栓,必须根据罐道的实际承载能力和罐道的强度与刚度条件进行设计,并根据试验进行验证确定,以适应井壁发生变形时罐道可随之同步产生变形,从而既保证了罐道的可伸缩变形,又可保证罐道具有足够的强度和刚度以承受提升容器运行时产生的水平力作用,保证井筒提升工作的安全。

常村煤矿副井井筒所穿过的表土层厚度共166.78m,其中第四系地层厚度52.42m,第三系地层厚度114.36m。矿井建成投产后,受地下采煤工作和疏排水的影响,井筒表土段井壁将承受地层沉降产生的垂直附加力,使井壁变形严重,而目前井筒装备罐道设计都没有考虑垂直附加力所产生的变形影响,只考虑温度作用的罐道伸缩量,通常罐道接头预留2mm~4mm的间隙就显得不足,而加大间隙又会影响提升容器滚动罐耳的正常运行,考虑到罐道与罐梁的连接固定都是采用扁孔定位,具有一定的变形调节能力,这样就可间隔一定距离设置一道可伸缩罐道接头,常村煤矿的副井井筒装备罐梁层间距非标段为4m,标准段为6m,通常每根罐道长度为12m,若罐梁(托架)层间距为4m时,这时需设置两个滑动接头,若为6m时,只需设置一个滑动接头。

结合常村煤矿副井的实际工程条件,考虑到表土段下部一定范围内井壁承受垂直附加力较大、变形比较严重,因此拟在井深160~170m处安设可伸缩罐道接头,用以调节罐道与井壁之间的变形协调。根据常村煤矿副井井筒的实际地质及井筒现存的涌水量,经过计算分析,初步计划是在副井井筒+38.0m~+26.0m和+32.0m~+20.0m层位实施立井可伸缩式罐道技术,使伸缩式罐道的压缩量不低于250mm。

4.2 常村煤矿副井可伸缩式罐道项目方案

方案:利用“一种可伸缩的罐道接头”专利技术,将可伸缩罐道接头安设在一根罐道上,并将罐道接头内芯改为通长设置,以增加罐道的强度和刚度,见图3。

图4 常村煤矿副井可伸缩罐道接头设置位置示意图

4.3 常村煤矿副井可伸缩式罐道项目方案的安装施工

由于伸缩罐道与普通罐道结构尺寸一样,安装的技术要求也基本相同,因此安装工作可与副井罐道安装工程一起进行。主要安装的技术要求是:罐道接头错位为1mm,罐道接头间隙为2mm~4mm;罐道中心线偏差为1mm,罐道间距水平偏差为7mm。伸缩罐道的压缩量保证不低于250mm,伸缩罐道与罐梁的连接固定应保证具有足够的强度和刚度。安装中还要注意伸缩罐道安装的位置和方向,保证伸缩罐道接头位于罐道下部。常村煤矿立井可伸缩罐道接头及立井可伸缩罐道的安装工作根据副井井筒的实际条件综合考虑进行组织。考虑到为新建井筒,其安装工作与副井井筒装备安装同时进行,施工组织措施与井筒装备同步施工。

5 常村煤矿副井可伸缩式罐道项目研究成果效果评价

通过对常村煤矿副井局部地段罐道接头进行改进,很好地实现罐道与井壁在竖直方向上的协调变形,从而达到保持罐道的垂直度与平行度的目的,确保了常村煤矿井筒提升工作地安全。

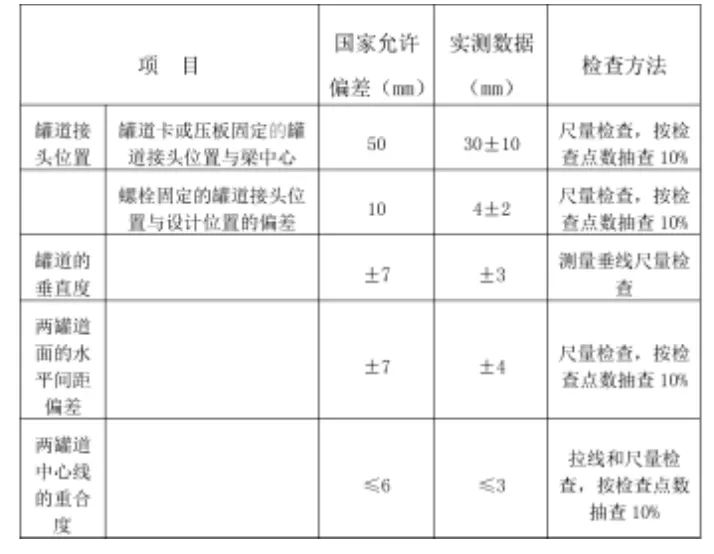

6 常村煤矿副井可伸缩式罐道项目的成果及重要实验(试验)数据

在安全运行1800天后,我们对常村煤矿副井井筒装备质量进行了整体测试,得到下表中数据。

表1 常村煤矿副井井筒装备的现场实测数据

7 结语(常村煤矿副井可伸缩罐道的推广价值)

常村煤矿副井可伸缩罐道技术的主要特点表现在:

⑴罐道利用插接式可伸缩接头的连续过渡方法来保证罐道作为导向轨道的连续性;

⑵罐道利用插齿之间的凹凸咬合来控制罐道在截面上的变位;

⑶罐道的伸缩量较大,最大可达到固定层间距的1/3;

⑷罐道可利用内部的套管来确保其强度和刚度及稳定性;

⑸罐道可制造成与正常段罐道一样的规格,不用修改井筒装备的布置和结构,有利于井筒装备的安装。

由此,我们可以看到立井可伸缩罐道接头技术在常村煤矿副井井筒装备内的成功实施,已为常村煤矿副井提升设备的安全运行保驾护航。常村煤矿副井可伸缩罐道接头技术的推广,将为同等规模矿井在复杂地质条件下的罐道施工技术提供借鉴经验。

[1]李剑峰.我国煤矿立井井筒装备的发展.河北煤炭,1986(3):37-40.

[2]吴世昌.立井井筒装备工作状态的测试.煤炭科技技术,1987(10):3-4.

[3]季先华,徐慧锦.立井井筒装备一次成型安装工艺研究与应用.能源技术与管理, 2011(4):133-134.

[4]J.C.布兰克 ,F.A.奥尔德 ,毛光宁.英国立井井筒永久支护的现状和展望.煤炭工程.(49-52).

A

10.3969/j.issn.1001-8972.2012.21.017

闫斐(1982-),男,河南洛阳人,助理工程师,中国矿业大学(北京)在职研究生,主要从事煤矿生产技术管理工作。