降低锅炉二次风系统阻力的改造实践

闵 浩,包国举,高建强

(1.酒钢(集团)嘉峪关宏晟电热公司,甘肃 嘉峪关 735100;2.甘肃宏发电力工程技术有限公司,甘肃 兰州 730010)

自投产后机组一直存在送风机出力不足的问题,尤其到了夏季,环境温度上升之后,这一问题显得更加突出。机组在满负荷工况下,送风机挡板全开运行都不能满足煤粉燃烧所需的风量,从而导致飞灰可燃物含碳量上升,煤耗上升,锅炉燃烧效率下降。

1 风机管网各段阻力分析

1.1 二次风总门阻力过大

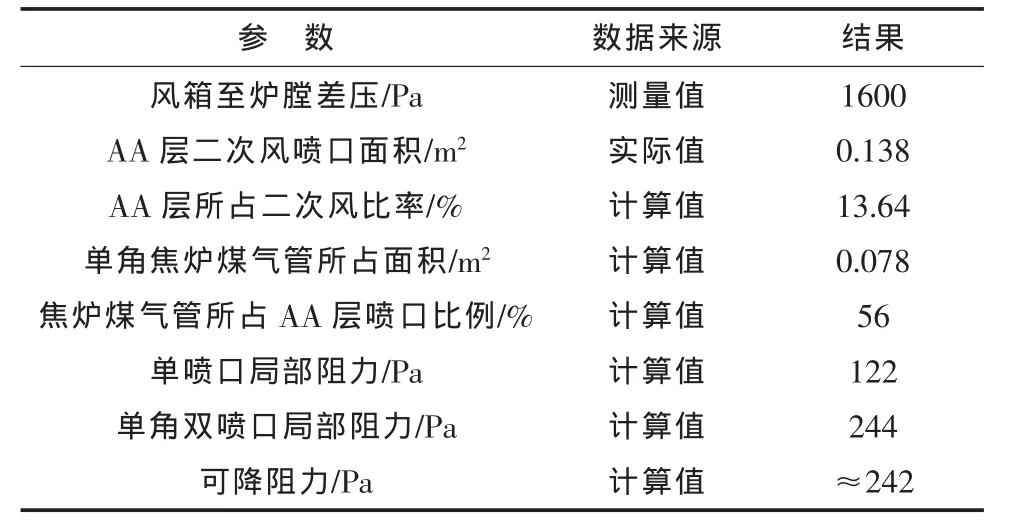

对送风系统满负荷时的管网阻力进行了逐段测试,风机管网各段阻力测试数据见表1。

通过对2台锅炉热风道的逐段阻力测试结果可以看出,从空预器出口到机翼测风装置后这段风道的压损相对较大。其中,1号炉压损达到1 600 Pa;2号炉压损达到1 900 Pa左右。经过进一步分段测试发现,造成压损过大的部位主要集中在二次风总门和机翼测风装置2个部位,尤其是四角的二次总风门。从测试数据来看,这两个部位的压力损失接近1 000 Pa,见表2。另外,受安装空间位置的限制,二次风总风门挡板和机翼测风装置的距离较近,二者相互干扰并产生涡流,压力损失进一步增大。

表1 风机管网各段阻力测试数据 Pa

表2 二次风量阻力计算

1.2 四角二次风喷口流通截面过小

从现场运行和测试数据来看,四角二次风箱风压偏高,都在1 600 Pa左右,而维持正常的二次风速所需的差压在1 200 Pa左右,产生400 Pa不必要的局部节流损失。在满负荷工况下,只能靠调节送风机挡板满开来提高风压,即便二次风门全开,也达不到炉内燃烧所需的氧量。

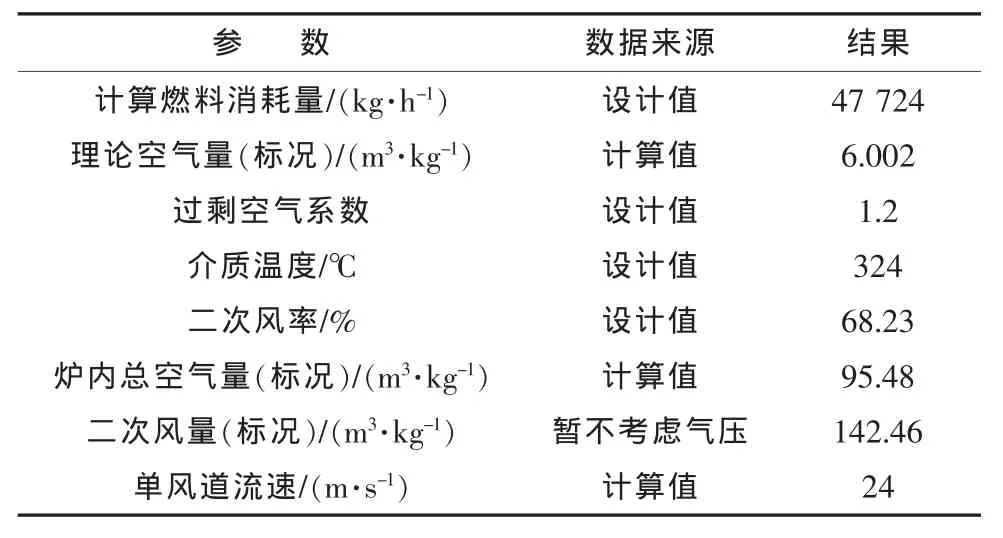

造成四角二次风压偏高的主要原因是四角二次风小风门的二次风道流通截面偏小。尤其2组燃烧器的下层二次风,即AA层二次风和BC层二次风,这两层二次风在燃烧过程中起分段托粉和起旋的作用。而这两层二次风的风道内部都布置有焦炉煤气管道和弯头,给本来就设计偏小的二次风道雪上加霜。原结构不但减少了二次风道通流截面,而且因焦炉煤气弯头靠近二次风喷口,造成二次风进入喷口后的刚性大幅度下降,影响炉内正常的燃烧。阻力计算分析见表3。

1.3 四角二次风箱压力不均、弯头阻力偏大

锅炉热风道在空间布局上有明显的不合理,2,3号角的二次风箱压力要比1,4号角高出200 Pa左右。通过查看锅炉设计图纸,从空预器出来后风道按相同截面分配。另外,至四角的二次风道90°弯头内也没有导流板,造成弯头阻力偏大,阻力计算结果见表4。

表3 AA,BC层一次风局部阻力计算

表4 弯头阻力计算

2 改造方案

以上现场测试和理论计算表明,造成风机出力不足的主要原因并非风机选型偏小,而是送风管网阻力过大。而风机管网的阻力构成点主要有:四角的二次风总风道的通流截面偏小,风道内风速偏高;二次风总门阻力过大;焦炉煤气燃烧器风道有效通流截面过小以及四角二次风道弯头处阻力过大;机翼测风装置阻力较大。二次风总风道的通流截面较小造成较大阻力(大约400 Pa左右),很难通过小范围改造来消除,暂不列入改造范围。

根据以上的测试数据以及阻力产生的原因分析,结合锅炉检修工期、技改投资等方面考虑,制定以下改造方案。

(3)有轨电车驾驶人员必须要进行职业心理培训,具有较高的心理素质和工作热情,将其作为一种事业,进行拼搏;

2.1 拆除四角二次总风门、优化机翼测风装置

四角二次总风门是为了调节四角二次风量的均匀性,在实际运行中常处于全开的状态,基本不参与调节,即便需要调整完全可由四角的二次小风门来完成。所以设置二次总风门的意义不大,反而增加了风道的局部阻力,另外还会影响二次风量的精确测量。

拆除四角二次总风门既减小了风道的局部阻力也减小了设备的操作和维护量,同时在空间位置上延长了二次风的直管段,消除了对二次风测量装置的干扰,使其能够更精确测量。

考虑到机翼测风装置占整个二次风道通流截面的三分之一,局部阻力较大,因此,将原有机翼测风装置更换为点式矩阵测风装置及采用交流耦合技术的电荷感应式风量测量装置。

2.2 增大两层焦炉煤气的二次风道通流截面

锅炉四角的AA和BC层二次风是燃烧过程的主力风,起到分段托粉和起旋的作用。但在设计时未充分考虑焦炉煤气管道(Φ133 mm)对风道的影响。另外其内部还有1个点火器、2个火焰探头管,这些都导致该风道有效通流截面积过小(如图1所示),从而影响了这两层的二次风速(该两层设计二次风速是45 m/s左右,而实际风速只有30 m/s左右)。同时该焦炉煤气管对喷口二次风分配的均匀性也产生较大影响,造成喷口断面风速明显不均。通过增大喷口通流截面(见图1),有效降低了四角二次风箱与炉膛的差压。

图1 喷口通流面积改造前后的对比

另外,由于其风道有效通流截面过小,再加上大量烟气回流,二次风刚性受到很大影响,在喷口附近就过早地与一次风混和,容易造成角区结焦挂渣。因此,对该两层风道及喷口进行重新设计,使风道与喷口截面比维持在一个比较合理的水平。

同时,考虑到锅炉两侧水冷壁的影响,在垂直方向上增大了二次风的有效通流截面,消除内部焦炉煤气管所占空间的影响,对相邻喷口也不会产生影响。该两层喷口所对应的二次风箱也进行了设计调整,使其能够与喷口匹配,结构上更加合理。

2.3 四角风压的平衡调配

由于风道布置的距离有差异,导致靠近空预器侧的两角二次风箱压力要比靠近前墙的两角风箱压力高出200 Pa左右,这对炉内的正常燃烧非常不利。为消除该现象,调整风道分叉处的风道通流截面(如图2所示),消除前后墙风箱压力差异,使四角风量趋于平衡。这一问题的解决,有利于炉内燃烧状态假想切圆不偏离炉膛几何中心,减轻个别角区容易结焦的现象。

图2 两角风箱风压调配示意

2.4 风道局部弯头的改进

在通往四角的热风管道上,都有1个90°弯头,内部没有导流板。在此次的改造中,在弯管风道内加装了导流板,这样可以改善气流的流动特性,减少此处的内部支撑管件,降低管道阻力损失100 Pa左右,如图3所示。

图3 90°弯头弧形导流板板示意

另外,风道振动是由于风道内部气流的脉动频率、驻波频率和风道本身的固有频率二者或三者的频率相互作用(共振)时引起的,而固有频率在风道的制作安装完成后就基本为定值,对局部风道内的结构进行改进也能相应地调整风道固有频率,可以达到减阻、减振、消音等多种效果。

3 方案的实施及效果

整个改造方案在实施过程中较为简单,不影响原来的运行方式。从锅炉改造后的效果看,夏季满负荷工况时风机电流降低5 A以上,达到了提升锅炉送风机的出力又节能的目的,改造后夏季满负荷时送风机各段风压测试数据见表5。

表5 改造后送风机各段风压测试数据 Pa

送风机节能改造后,在同等氧量条件下,2台锅炉的4台送风机电流在不同负荷段下降值均超过20 A(4台×5 A),在满负荷工况下单台风机的电流下降值甚至达到7 A。按年运行6 000 h、电价0.33元/kWh计算:

通过技术改造,二次风系统阻力降低1 kPa以上,相当于单台送风机出力提升接近20%。送风机出力的提升满足了锅炉燃烧所必须的风量,尤其是解决了夏季因环境温度上升,空气密度下降而导致送风机出力不足的问题。煤粉燃烧过程中所需的风量也得到保证,飞灰可燃物含碳量较改造前平均下降0.5%以上,炉渣可燃物含碳量平均下降1.5%以上,锅炉效率提升0.7%,煤耗降低2 g/kWh。按年运行6 000 h、机组平均负荷110 MW、标煤单价600元/t计算:

单台机组节约煤量=110×103×2×10-6×6 000

=1 320 t

年节煤(折合人民币)=1 320×2×600

=158.4万元

4 结语

通过技术改造,在现有设备基础上解决了夏季送风机出力不足的问题,从而提升煤粉燃烧效率,降低了厂用电率,降低了供电煤耗。另外,技术改造后,风道阻力大幅下降,送风机出力提升了20%左右,为以后送风机变频节能改造创造有利条件。同时该节能改造项目每年的节能效益都在190万元以上,投资收益非常可观。

[1]DL 469-92电站锅炉风机现场试验规程[S].北京:中国电力出版社,1992.

[2]刘佳钰.电站风机改造与可靠性分析[M].北京:中国电力出版社,2001.

[3]代志刚.增大锅炉送风机容量的研究与改造[J].华中电力,2010(3):43-45.

[4]李青,工维平.火力发电厂节能和指标管理技术[M].北京:中国电力出版社,2009.