2m超声速风洞总体结构设计

虞择斌,廖达雄,刘政崇,陈振华

(中国空气动力研究与发展中心 空气动力学国家重点实验室,四川 绵阳 621000)

0 引 言

2m超声速风洞是我国最大的一座超声速风洞,可以和现有的2.4m跨声速风洞配套形成2m量级的亚、跨、超声速气动力试验能力,可以满足绝大部分超声速飞行器对试验马赫数范围的要求[1]。笔者将针对该风洞的特点介绍在结构总体设计上需要考虑和解决的问题。

1 风洞简介

1.1 风洞型式及部段组成

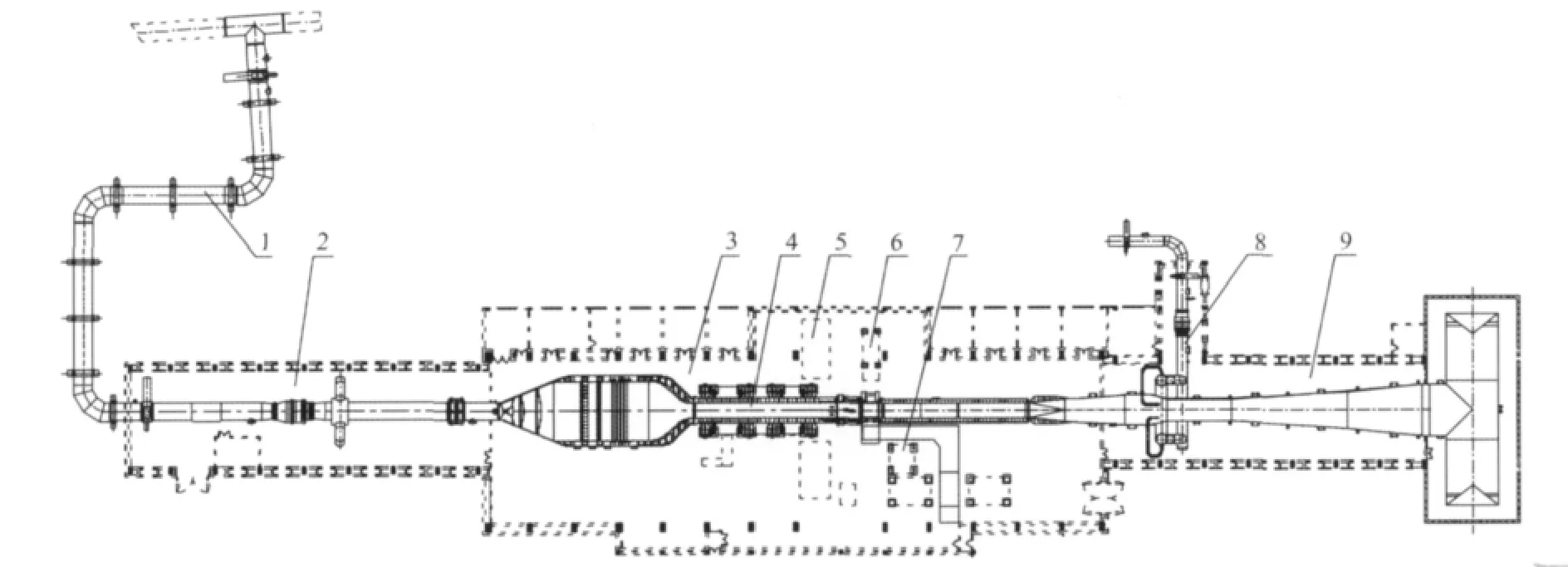

该风洞为下吹-引射式暂冲型超声速风洞,可采用3种运行方式即常压运行方式、增(速)压运行方式和降(速)压运行方式。风洞水平布置,全钢结构,主要包括主进气管路、引射系统进气管路、主洞体以及测量装置和辅助设施等,如图1所示。该风洞除部分主、引射器系统进气管路外均布置在厂房内,厂房主要分3段,Ⅰ段厂房内安装有主进气管路中的液动蝶阀及其旁路、主调压阀、旁路阀、混气室和相应的管道,同时还安装有驱动各阀门的油源系统;Ⅱ段中除主洞体中的引射器段、亚扩段和外场消声器外均布置在其中,同时Ⅱ段中还包括试验段和试验装置的更换区和停放区、模型运输平台以及大量的液压、控制系统;Ⅲ段包括引射器段、亚扩段以及大部分引射系统进气管路。

图1 2m超声速风洞结构Fig.1 Structure of 2msupersonic wind tunnel

在两个进气管路分别配有电动碟阀、液动快速启闭碟阀和调压阀。主洞体由大开角段、稳定段、收缩段、挠性壁喷管段、试验段、补偿段、超扩段、过渡段、引射器、亚扩段、外场消声器等部段组成,如图2所示。

1.2 风洞主要尺寸

(1)最大外形尺寸:长约为195m,宽约为70m,高约为24m。

(2)试验段截面2m×2m,长7m。

(3)最大截面内尺寸:φ9.5m。

(4)主进气管道通径DN2400mm,引射系统进气管道通径DN1300mm。

(5)主洞体轴线标高定位5.8m,主进气管路轴线标高5.8m,入口处与2.03m原气源管路连接,引射系统进气管路沿轴线标高从1.5m。

2 2m超声速风洞结构总体设计

2m超声速风洞结构总体设计主要解决了风洞总体布局、模型更换方式、支座布局、阀门配置、风洞洞体各部段间连接、密封和定位、风洞洞体的强度和刚度、洞体水压试验等问题[2-3]。

2.1 试验段和模型更换

2.1.1 试验段更换

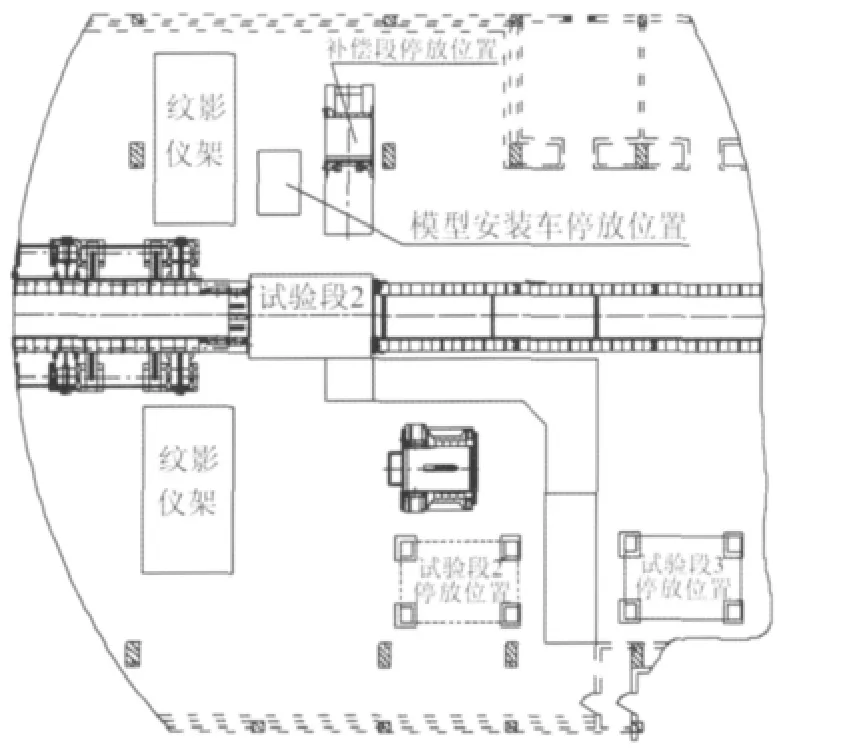

试验段更换方式既要考虑用户的需求又要考虑更换的效率,同时还要从经济上考虑如何尽可能减少成本。2m风洞设有两个试验段,两个试验段长度不一致,中间通过补偿段弥补它们间的长度差;试验段需要更换,试验段与其前后段间必须要留出适当的间隙既满足更换的要求又要保护部段的安全,防止刮擦,这就要求位于试验段后的超扩段要具有整体向后移动或其前端可沿轴向伸缩的能力,FL-23风洞采用的是前一种方案及超扩段连同部分亚扩段可沿轴线移动。由于该风洞超扩段有20m长、质量达4000kN,超扩段移动和为克服风洞运行时的轴向载荷将需要非常大驱动力,同时对地面支撑和移动导向带来很大难度,综合考虑放弃了这种方案,采用了在超扩段入口增加一节活动套筒的方式来满足试验段更换的要求,套筒可沿轴向移动120mm,套筒的移动通过4个同步驱动的油缸和4根导向轨来实现。120mm的移动空间可使补偿段沿轴向向后移动并沿垂直轴向方向移动退出至试验大厅适当位置,试验段也可按相同的方法在试验大厅内完成更换(如图3所示)。这种更换方式具有投资少、更换周期短和便捷等特点。

图2 主洞体结构Fig.2 Main body of 2msupersonic wind tunnel

图3 试验段的更换Fig.3 Convertible test section

2.1.2 移动部段的运输工具

在试验大厅中,有很多可移动部段,如试验段、补偿段、模型安装车和纹影议安装平台等,长短不一,采用车轮轨道运输方式将会使试验大厅轨道密集布置,同时还需要考虑车轮的换向问题。国外在上世纪六、七十年代就在大型低速风洞中采用气垫运输方式[4],它能高效、安全地对移动部件进行任意位置移动,将不受轨道的限制,使试验大厅更加整洁、有序。

在2m超声速风洞中可移动最重部件重量近3000kN,由于气垫在运输过程中在地面间形成气膜,摩擦力较采用车轮运输方式大大降低,采用两套10kN推力的驱动单元驱动移动部件移动。气垫安装在移动部件支腿周边,依据移动部件的重量选择不同规格的气垫,气垫总的顶起负载有50%左右的冗余度。

2.1.3 模型更换方式

模型的更换需从试验用户的需求出发,还需考虑效率。2m超声速风洞的Ⅱ段厂房内设有独立的模型准备间,用户可在各自的准备间内完成模型的前期准备工作,再通过模型运输通道采用不同的方式安装到模型支架上。

对于常规试验段,大模型的更换借助模型安装车来完成,小模型的更换既可直接从试验段后部进入试验段(补偿段已移走)又可通过位于补偿段顺气流右侧小门进入试验段来完成;对于投放试验段,小模型的更换可直接从试验段小门进入,否则均需将试验段退到试验大厅进行安装。

更换模型的多样性,减少了占洞时间,风洞运行效率大幅提高。

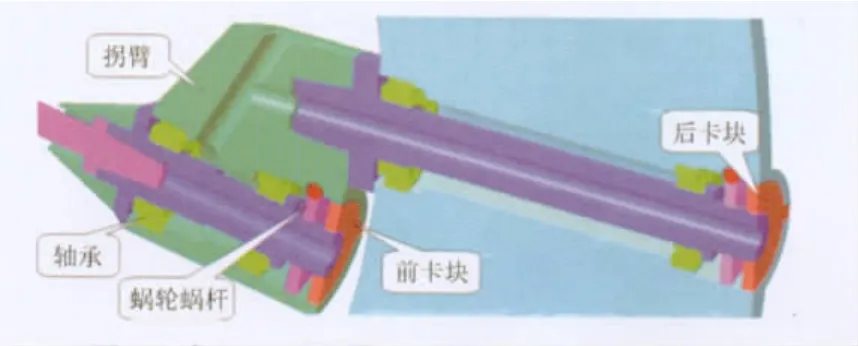

2.1.4 模型支撑装置

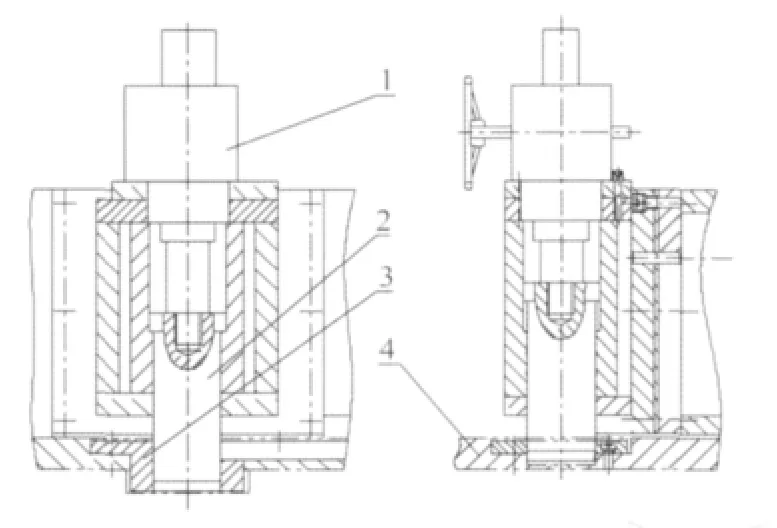

目前2m超风洞模型均采用尾撑方式。从用户需求和结构特点出发,在两个试验段安装了不同的模型支撑方式,基本能满足试验要求。常规试验段尾撑为全弯刀机构,模型支杆安装在弯刀的中部支架上,实现迎角-20°~+30°的变化(如图4所示),同时可通过更换中部支架安装双转轴机构,实现模型侧滑角-10°~+10°、滚转角-180°~+180°的变化(如图5所示)。投放试验段采用半弯刀机构实现模型-10°~+40°迎角变化,并可沿试验段轴线移动2.1m、沿垂直方向移动1.5m(如图6所示),同时在投放试验段上壁安装有CTS试验装置。

图4 常规试验段模型支撑系统(迎角机构)Fig.4 Model support system for conventional test section(angle of attack machine)

图5 常规试验段模型支撑系统(双转轴机构)Fig.5 Model support system for conventional test section(double rotary axes machine)

2.2 风洞洞体各部段间连接、密封和定位

2.2.1 主洞体各部段间连接

通常情况,风洞洞体各部段之间不外乎有焊接和法兰连接两种方式。针对该风洞的特点,采取了以下措施:

图6 投放试验段模型支撑系统Fig.6 Model support system for putting-in test section

(1)挠性喷管段、试验段、补偿段、超扩段为外委加工件,需独立制作和安装,这些部段之间以及挠性喷管段与收缩段之间、超扩段与过渡段之间采用法兰连接。

(2)其余部段间采用焊接方式连接,主洞体最终合拢位置在引射器前端的平直端上,采用焊接方式连接。

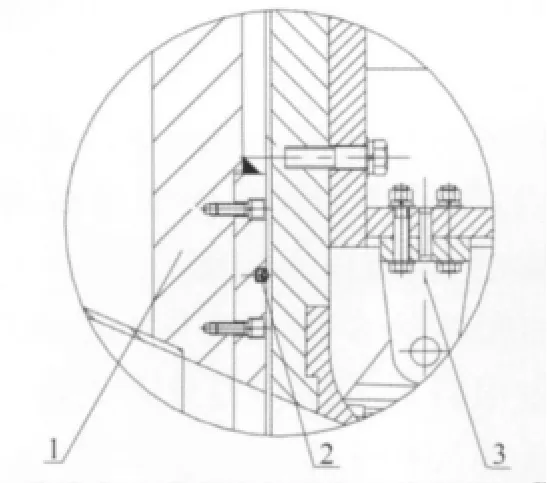

(3)对可移动部段,为了尽可能减少劳动强度、提高工作效率效率,将可移动部段间以及与前后部段间法兰的连接分别采用快速连接方式(如图7所示),在法兰4个角适当位置各有一组,采用两个相互垂直的插杆和拉杆在油缸驱动下各自完成拔插到位和拉紧到位程式,风洞运行过程中向拉杆油缸有杆腔加高压油,保证两法兰面贴紧。

图7 快速连接装置Fig.7 Rush joint equipment

2.2.2 风洞洞体各部段间密封和定位

部段间密封性能的好坏不仅直接影响试验性能同时还影响人员、设备的安全,因此在确定密封方式时要做到稳妥可靠。采取了以下措施:

(1)收缩段与挠性喷管段之间、试验段与挠性喷管段和补偿段之间、超扩段套筒与补偿段之间采用充气橡胶管密封,截面型式如图8,该类型具有放气自动恢复原型的特点,不容易磨损,提高了使用寿命。

图8 充气密封围带截面型式Fig.8 Section type of sealed loop

(2)其它法兰间采用O型橡胶圈(条)或石棉橡胶板密封。

可移动部段需要有较高的重复定位精度,尤其是试验段与挠性喷管段之间的阶差对试验段的流场品质影响较大[5],故从以下几个方面进行了考虑:

(1)在部段间设有定位导向装置。法兰间采用斜面销定位,依靠部段自身重力沿斜面孔向下滑动。由于各法兰安装面有一定的不垂直度以及安装斜面孔处各部段的刚度不同,可能出现移动部段在下滑过程中向后移动现象,一方面通过调整气垫的充气压力控制部件下降的速度和高度,一方面可在下降过程中通过快速连接装置在下降中途进行调整。

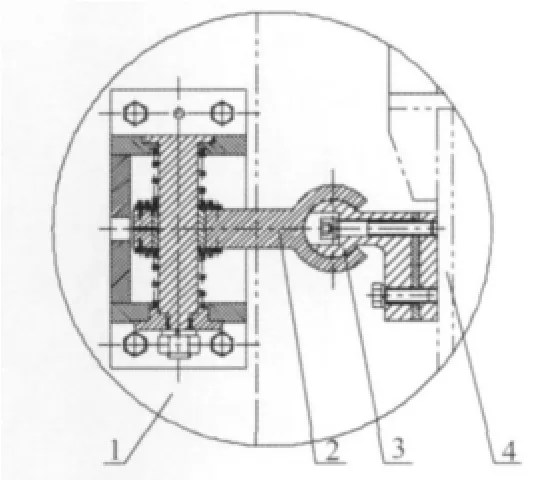

(2)气垫运输装置对地面的要求是比较高的,但气源压力的波动以及地面的不平整度都将导致气垫在移动过程中运动不平稳,会给部段的定位、导向带来了不小难度,因此,在试验大厅气垫运输区域的适当位置增加了一套定位、导向装置,如图9、10所示。

图9 试验段定位导向装置Fig.9 Test section oriented equipment

图10 常规试验段与补偿段间导向装置Fig.10 Oriented equipment between general test section and compensation section

2.3 风洞支座型式与布置

水压试验时水的质量以及风洞运行时洞体承受的载荷是通过支座系统传到风洞的地基上。因风洞洞体轴线较长,所以必须设置多个支座。为确保风洞正常运行,并在温度变化和风洞运行时气动载荷作用下风洞洞体可自由伸缩以减小洞体内的应力,风洞的支座型式和布置是十分重要的,因此从以下几个方面考虑:

(1)壳体选用圈座,即在设置支座的壳体部位焊接加强圈,加强圈下焊接角型支座;进气管道选用鞍式支座。

(2)主洞体中,在承受较大的轴向载荷部段位置、并考虑部段的平移对试验段流场的影响,设有三组固定支座,分别位于稳定段下游、挠性喷管段和超扩段上游,由于固定支座间部段留有可伸缩环节,可防止洞体产生过大的热应力。在挠性喷管段下游方向布置了三组单向滑动支座,在超扩段下游布置了三组单向滑动支座,同时,为避免引射系统进气管路对主洞体轴线的影响,引射器入口和引射器混合室出口处的滑动支座也布置成单向滑动支座,其余支座为多向滑动支座,滑动支座采用桥梁盆式橡胶支座。

(3)在主进气管路中,考虑管道气流压降将导致拐角处盲板力变化,使快速阀阀后管道摆动,在主调压阀下设有单向滑动支座,除电动蝶阀处管线标高与原气源管路标高相差较大,需要在高度上进行调节而采用球面桥梁盆式橡胶支座外其他均为双向滑动支座。

(4)在引射系统进气管路中,在调压阀处布置有一组固定支座,其余支承采用滑动支座,滑动支座型式与主进气管路的滑动支座相同。

(5)由于风洞洞体由多支座支承,所以风洞的支座系统是一个静不定结构。支座除承受洞体自重外,还要承受风洞运行时的气动载荷、洞体水压试验时水的质量及地震载荷等,支座系统的受力分析计算十分复杂,采用简化理论计算和有限元分析方法得出各支座处的基础载荷。

2.4 风洞洞体的强度和刚度

2m超声速风洞洞体为承压焊接结构。风洞壳体不但要承受风洞运行时的内外压差,还要承受气流脉动压力和水压试验时的载荷,同时又要考虑温度变化在壳体内引起的应力,因此风洞壳体受力比较复杂。为确保风洞洞体的强度和刚度,使风洞能长期、安全运行,洞体设计采取了以下措施:

(1)承压壳体严格按压力容器规范进行设计、制造和检验。

(2)承压壳体材料选用压力容器钢板。

(3)2m超声速风洞是一座大型地面设备,必须能长期、安全使用。风洞结构设计通常按静态设计,但风洞在实际运行时,风洞洞体要承受气流脉动的作用而伴有的振动,因此,在设计时安全系数的选取要略高于通常压力容器,取安全系数nb≥3,挠性喷管段挠性板的安全系数ns取1.3~1.5,对于振动较大的部段如大开角段、引射器段,安全系数要更大一些,以增加洞体的动刚度。

(4)利用有限元分析方法对主调压阀前的主进气管路和主调压阀后至收缩段出口两段进行了分析。这里只对主调压阀前的主进气管路进行结果分析,另一段将在水压试验章节中进行阐述。

对主调压阀前的主进气管路进行有限元分析的主要目的是校核管路布置形式在温差和内压作用下的变形情况,尤其是进口端DN2400等径三通的应力应变情况。为了能更精确地对管路进行分析,主进气管路进气端连带原气源管路两固定支座间管路、出口端一直延伸到主洞体稳定段下固定支座处,如图11、12所示。

图11 主进气管路计算模型Fig.11 Calculation model of main airflow pipeline

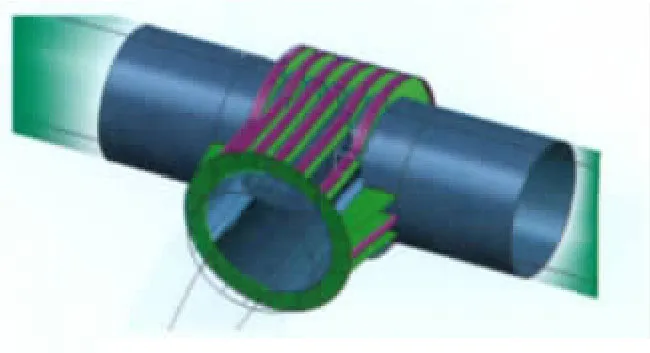

图12 DN2400等径三通Fig.12 DN2400isodiameter tripipe

大口径的等径三通通常需要补强,补强方法有等面积补强法、极限分析法和弹塑性失效法[6]。按国内现有的焊制三通的计算方法[7-8]都限制主管直径,虽然可采用西德锅炉规范TRD-301,按压力面积法进行计算,但考虑三通在现场进行压制,受设备等限制即使滚压成型,现场叠加焊接也有相当大难度,尤其在三通相贯线处,因此决定采用整体补强法,适当增加管道壁厚并在三通相贯线处局部加强,计算压力按2.31MPa、温差按30℃考虑,通过计算可满足设计要求,最大应力为σ=131MPa<[σ]≈163MPa,如图13所示,管道其它位置应力水平较低。

大开角段和引射器段是风洞中振动较大的部段。对于大开角段,为了增加该段的强度和刚度、减小振动对结构的影响,采取以下措施:

(1)增加壳体壁厚,提高壳体的动强度;

(2)通过沿圆周方向均匀分布六块Y型隔板将中心倒锥和壳体焊接连接;

(3)增加隔板厚度,改善隔板和壳体间的焊接方式,提高此处焊缝的冲击韧性;

图13 DN2400壳体处应力云图Fig.13 DN2400shell stress nephogram

(4)施工工艺上,避免孔板与壳体间的强迫焊接。

对于引射器段,除采用上述措施外,在外圈的引射弯管适当位置增加了弯管间的整体刚度。

2.5 洞体水压试验

按照压力容器国家标准,承压壳体必须进行压力试验,检验洞体的强度和焊接质量。通常,压力试验包括水压试验和气压试验,水压试验比较安全但使基础负载增大,由于管道压力较高,气压试验的试验压力为设计压力的1.15倍,将达到2.66MPa,将产生较大的安全隐患,但基础负载将大大降低。综合考虑后决定进行水压试验,水压试验压力为1.25倍设计压力。

根据2m超声速风洞的结构特点,水压试验分3段进行[9]:(1)主进气管路调压阀、旁路阀后至收缩段出口,试验压力1.65MPa;(2)引射系统进气管路调压阀后至引射集气室间,试验压力1.375MPa;(3)主进气管路电动蝶阀后至调压阀、旁路阀前,试验压力2.9MPa。

主进气管路调压阀、旁路阀后至收缩段出口间的压力试验是重点,因为该段通径变化比较大,从DN2.4m至DN9.5m,同时还要在收缩段出口设置一大盲板,试验用水量达到1612m3。为了安全起见,在水压试验前进行了有限元分析、试验过程中进行了应力监测,同时还开展了结构完整性评价与焊接返修部位、局部应力集中部位的重点监测工作,这项工作在风洞洞体水压试验中首次采用,洞体的承载能力和支撑基础均经受住了考验。

2.5.1 有限元分析

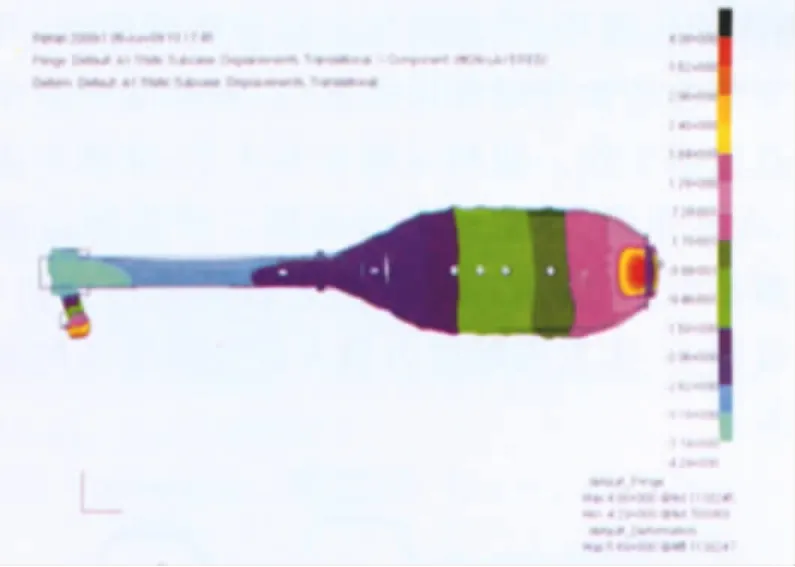

通过有限元分析的结果看,该段的总体应力水平不高,如图14所示,最高压力分布在靠近收缩段出口的环向肋和纵向肋的工艺孔以及承压壳体圆方过渡处肋板与外壳体相焊接的位置。

图14 轴向变形云图Fig.14 Axial distortion nephogram

由于在该段水压试验时,需要在收缩段出口安装一大的堵板,盲板力非常大,进行有限元分析时,除了要考虑堵板的承载能力外还要考虑堵板变形对密封性能的影响,通过计算分析,位于洞体轴线处连接螺栓孔处应力水平较高,达到324MPa,其他位置较低,通过在最大应力处增加辅助工装及增加局部的连接强度,保证了水压试验顺利完成;法兰密封端面的变形为最大为2mm(如图15所示),在水压试验前通过适当增加密封面厚度和上述减小应力水平的方法保证了密封要求。

图15 堵板应变分布Fig.15 Jam plate strain distributing

2.5.2 应力监测

根据计算结果,对应力较大和所关心的位置进行了应力监测,共监测63点,其中壳体内部监测点24个,壳体外部监测点39个。从水压试验时的几个有代表性监测点的测量结果来看,承压壳体实测变形值与计算值吻合,壳体的强度和刚度满足设计要求,泄压后,承压壳体没有监测到残余变形,壳体变形属于弹性变形,整体结构稳定;应力实际监测值与计算值相差最大为7%,结果较为满意。

2.5.3 水压试验声发射监测

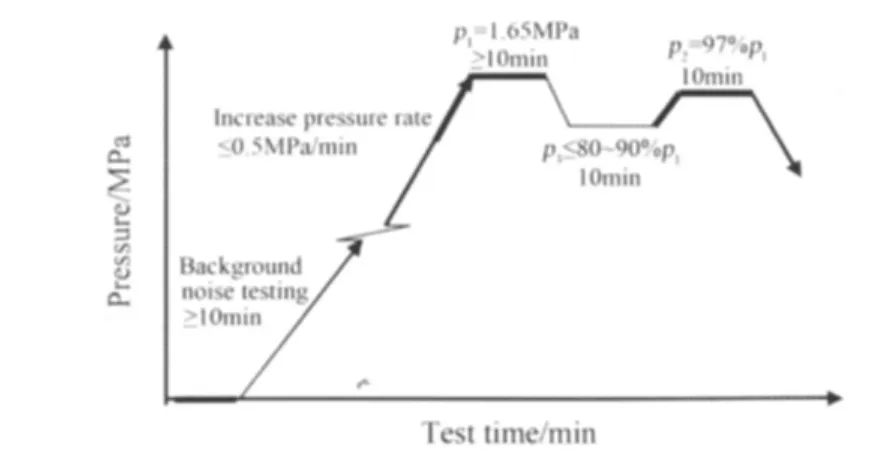

本次声发射监测依据金属压力容器声发射检测及结果评价方法[10],采用德国Vallen公司32通道AMSY5ASIP-2型声发射采集分析系统,分区域监测、两次加压循环,平面面定位结合区域定位,开展了结构完整性评价与焊接返修部位、局部应力集中部位的重点监测工作。监测区域分为4个,分别为主进气管道、大开角段、稳定段和收缩段。声发射监测加压程序图如图16所示。经对监测数据进行分析,水压试验过程中,未发现随压力增大而持续增长的有效声发射源。

图16 声发射监测加压程序图Fig.16 Vocality transmit inspect-increase pressure program

3 结 论

(1)试验段和模型更换满足使用要求,更换方便、快捷,劳动强度大大降低;

(2)风洞支座型式和布置合理,经受了地震和水压试验的考验,风洞运行以来没有发现问题;

(3)风洞洞体的强度和刚度满足风洞运行要求;

(4)风洞各部段间密封良好,可移动部段定位准确,重复性好;

(5)洞体水压试验和声发射监测一次成功;

(6)风洞常压调试和流场校测结果达到设计指标,风洞运行可靠,证明风洞结构设计思路正确、措施得当。

[1] 范召林.2m×2m超声速风洞设计技术要求[R].CARDC-2,2005.

[2] 刘政崇,廖达雄,董谊信,等.高低速风洞气动与结构设计[M].北京:国防工业出版社,2003:323-335.

[3] 刘政崇.风洞结构设计[M].北京:中国宇航出版社,2005:71-84.

[4] SAIDEL M.Design manufacturing calibration of the German-Dutch windtunnel[M].Germany:DNW,1982:55-64.

[5] 伍荣林,王振羽.风洞设计原理[M].北京:北京航空学院出版社,1985:156-175.

[6] 戴季煌,陈泽博,朱秋介,等.承压设备设计典型问题精解[M].北京:化学工业出版社,2010:40-41.

[7] 化工部工程建设标准编辑中心.HGJ16-1989钢制化工容器强度计算规定[S].1990.

[8] 全国标准化技术委员会.GB9222-1988水管锅炉受压元件强度计算[S].1988.

[9] 国防科学技术工业委员会.GJB4253-2001增压风洞水压试验技术标准[S].2001.

[10] 国家技术监督局.GB/T18182-2000金属压力容器声发射检测及结果评价方法[S].2000.