光滑工件尺寸检验计量器具选择软件开发

李广法 蒲超亮 单纯利 王 玉

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110862)

光滑工件尺寸一般采用普通的计量器具或光滑极限量规检测。测量孔、轴实际尺寸时,由于存在测量误差,测得值可能比真实尺寸大,也可能比真实尺寸小,通常不是被测件的真实尺寸,根据测得的实际尺寸来判断工件是否合格,可能出现两种错误结果:误收和误废。测量误差分布曲线范围越大,即测量误差越大,误收和误废的概率也越高。误收会降低产品的质量,而误废将使成本增加。因此正确确定被测件的验收尺寸,科学选择计量、检验器具,有着至关重要的意义。

1 技术分析

1.1 验收方式的选择及验收尺寸的确定

验收极限是判断所检验工件尺寸合格与否的尺寸界限。根据被验收件尺寸的功能要求及其重要程度、尺寸公差等级、测量不确定度和工艺能力等因素综合考虑,验收方式分为完全内缩验收、不完全内缩验收和非内缩验收3种方式。

1.1.1 完全内缩验收

对遵循包容要求的尺寸、公差等级高的尺寸采用完全内缩的验收方式,采用这种方式确定验收尺寸,可使各种误差的影响得到适当的补偿,误收率减少,误废率增加,应综合考虑误收率和误废率。验收尺寸是从工件的最大实体尺寸和最小实体尺寸分别向公差带内移动一个安全裕度A。

孔尺寸的验收极限:

上验收极限=最小实体尺寸(LMS)-安全域度(A);

下验收极限=最大实体尺寸(MMS)+安全域度(A)。

轴尺寸的验收极限:

上验收极限=最大实体尺寸(MMS)-安全域度(A);

下验收极限=最小实体尺寸(LMS)+安全域度(A)。

1.1.2 不完全内缩验收

作为一种半内缩方式,验收尺寸之一由最大实体尺寸(或最小实体尺寸)一侧向其公差带内移动一个安全裕度A,而最小实体尺寸(或最大实体尺寸)作为另一个验收极限尺寸。以下两种情况下宜采用不完全内缩验收方式。

1.1.2.1 功能要求高的尺寸

如果被测件的尺寸遵守包容要求,同时其工艺能力指数Cp≥1,此时由于加工工艺性好,工件的实际尺寸几乎全部在公差带内,似乎验收尺寸不要内缩。但工件的形状和位置精度要求严格,配合精度也高,所以采用不完全内缩的验收方式,即对最大实体尺寸内缩一个安全裕度A。

1.1.2.2 非正态分布的尺寸

工件实际尺寸的分布状态若是偏态分布的话,实际尺寸偏向多数尺寸偏向的一侧,所以采用单边(实际尺寸偏向的一边)内缩的方式进行验收。

1.1.3 非内缩方式

工艺能力指数Cp≥1,此时工件的实际尺寸几乎全部在公差带内,就没有必要采用内缩的方式验收,采用非内缩方式的验收方式,或是公差等级低的尺寸同样采用非内缩方式的验收方式。

1.2 计量器具的选择

计量器具的选择是工件检验中十分重要的一步,直接影响到验收尺寸的确定。在选择计量器具时,要综合考虑其技术指标和经济指标,做到既满足保证检测质量,又具有较好的经济性。依据是计量器具的不确定度允许值U1和尺寸所在的范围来确定。当采用千分尺和游标卡尺进行比较测量时,若使用的标准器形状与被测件形状相同,计量器具的不确定度降为原来的40%(U'1= U1×40%);若使用的标准器形状与被测件形状不相同,计量器具的不确定度则降为原来的60%(U'1=U1×60%)。所选计量器具的不确定度U'1应该小于或等于其允许值U1(U'1≤U1)。

2 程序设计

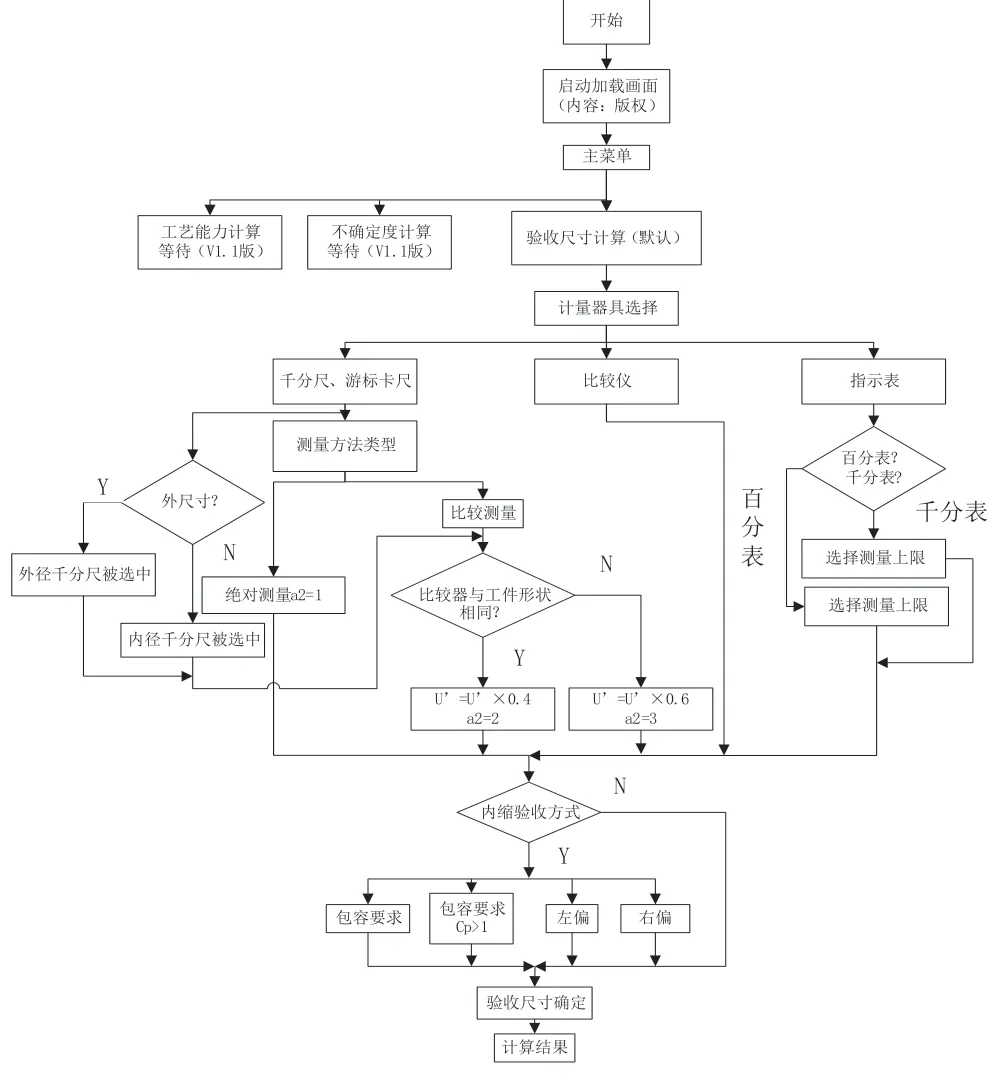

图1 程序框架流程图

根据上述理论基础,进行程序设计。本程序采用C#语言编制,图1是该程序的流程图。程序说明:程序开始前,先掌握检测对象的公差精度、公差原则、工艺能力指数及实际尺寸分布情况。程序开始,依据检测现场计量器具实际,选择应用千分尺和游标卡尺、比较仪或指示表中的某一类。若确定采用比较仪或指示表,则直接选择验收方式;如果应用千分尺和游标卡尺,则可以选择采用绝对测量方法还是比较测量方法,并根据不同的情况确定新的安全裕度A或计量器具的不确定度,然后选择相应的验收方式,确定验收尺寸,显示结果。

3 实例

应用自行设计的软件,对工程实践中各种要求的工作进行了验证,并与传统的手工计算选择进行了对比,结果证实该软件方便、使用、准确。下面介绍其中的一个实例:确定检测工件Ø(120±0.011)mm时的验收极限,并选择计量器具,步骤如下:

软件计算报告1—选择绝对测量的计算报告

此尺寸的公差等级为:6 级

测量方法类型为:绝对测量

测量量具类型为:千分尺、游标卡尺类

所选为一般尺寸或Cp>1,不用内缩

安全裕度为:2.2 μm,验收上限:11 μm,下限:-11 μm

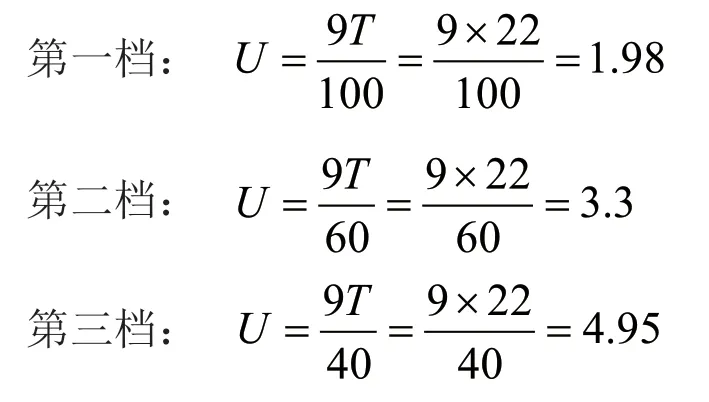

测量不确定度为:

第一档:1.98 μm

第二档:3.3 μm

第三档:4.95 μm

适合使用的测量量具:(首选第一档、其次二、三档)

第二档:不确定度为 3μm,量程为100至125,分度为0.00 1的数显外径千分尺. 建议选择比较测量重新计算

软件计算报告2—选择比较测量的计算报告(标准器和工件形状相同)

此尺寸的公差等级为:6 级测量方法类型为:比较测量

标准器和工件形状相同

测量量具类型为:千分尺、游标卡尺类

所选为一般尺寸或Cp>1,不用内缩

安全裕度为:2.2 μm,验收上限:11 μm,下限:-11 μm

测量不确定度为:

第一档:1.98 μm

第二档:3.3 μm

第三档:4.95 μm

适合使用的测量量具:(首选第一档、其次二、三档)

第二档:不确定度为 6 μm,量程为100至125,分度为0.01的外径千分尺. 建议选择比较测量重新计算

第一档:不确定度为 3 μm,量程为100至125,分度为0.00 1的数显外径千分尺

传统的手工计算步骤如下:

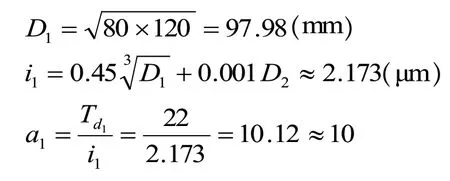

3.1 计算公差等级系数如下:

由于a1=10,查找公差系数表得知,公差等级为IT6。

3.2 测量不确定度为:单位(μm)

3.3 安全域度为:A=22/10=2.2(μm)。不用内缩,所以验收尺寸不变。

3.4 计量、检验器具的选择:

软件计算报告1中:

测量方法类型为:采用绝对测量;使用量具为:千分尺、游标卡尺类。

不确定度为 3μm,量程为100至125,分度为0.001的数显外径千分尺,满足测量不确定度的第二档。建议选择比较测量重新计算。

软件计算报告2中:

测量方法类型为:比较测量——标准器和工件形状相同;量具类型为:千分尺、游标卡尺类。

不确定度为 6μm(比较测量:量具的不确定度内缩为:6×0.4=2.4<3.3),量程为100至125,分度为0.01的外径千分尺满足测量不确定度的第二档。

不确定度为3μm(比较测量:量具的不确定度内缩为:3×0.4=1.2<1.98),量程为100至125,分度为0.001的数显外径千分尺满足测量不确定度的第一档。按照GB/T 3177-2009优先选择第一档的要求,此量具适合。

4 总结

采用最新的国家标准来确定工件的验收尺寸,考虑了工件的不同精度要求、加工工艺能力和尺寸的分布特征,所确定的验收尺寸准确、经济,满足生产实际情况;

对于计量器具的选择,该程序能够实现两种途径:仪器的优化选择和主观选择;

利用该程序可以方便地解决生产实践中光滑工件的测量和检验问题。并针对不同的现场测量条件,有针对性地选择各种计量器具。经过对各种要求的工件进行了实例验证,证明该程序方便、快捷、准确。

[1]GB/T 3177-2009 光滑工件尺寸的检验[S].

[2]沈阳黎明航空发动机(集体)有限责任公司 企业标准 光滑工件尺寸的检验[S].